(54) УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1106664A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки термопластов | 1980 |

|

SU891458A2 |

| Устройство для сварки термопластов экструдированным присадочным материалом | 1981 |

|

SU1004128A1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1986 |

|

SU1380996A2 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1177169A1 |

| Устройство для сварки термопластов | 1977 |

|

SU704808A1 |

| Устройство для сварки термопластов газообразным теплоносителем | 1983 |

|

SU1098806A1 |

| Устройство для сварки термопластов | 1978 |

|

SU749672A1 |

| Устройство для сварки термопластов | 1980 |

|

SU870163A2 |

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки термопластов газообразным теплоносителем с применением присадочного материала.

Известно устройство для сварки термопластов газообразным теплоносителем, содержащее корпус с размещенными в нем каналами для подвода газа и присадочного материала (Ij,

Однако в - этом устройстве приходится применять дополнительное приспособление для создания давления на сварной шов.

Наиболее близким к предлагаемому яв ляется устройство для сварки термопластов газообразным теплоносителем, содержащее корпус с размещенными в нем обогреваемыми каналами для подвода газа и присадочного материала, контактирующую со свариваемым материалом формующую головку с отверстием для подачи газа и с продольным пазом для выхода присадочного материала и рукоят у {$}.

Однако постоянная конфигурация контактной Поверхности формующей головки не обеспечивает равномерного давления на сварной шов при сварке деталей с неровной

Поверхностью или сложной конфигурации, что ведет к получению некачественного шва. Целью изобретения является повышение качества шва на неровных поверхностях за счет обеспечения постоянного сварочного

давления.

Указанная цель достигается тем, что формующая головка выполнена из двух шарнирно соединенных друг с другом частей, причем часть с отверстием для подачи газа закреплена на корпусе, а часть с продольным

пазом для выхода присадочного материала подпружинена относительно него.

Такое выполнение устройства позволяет создать постоянное давление на сцарной шов при сварке деталей с неровной поверхностью и тем самым повысить качество шва.

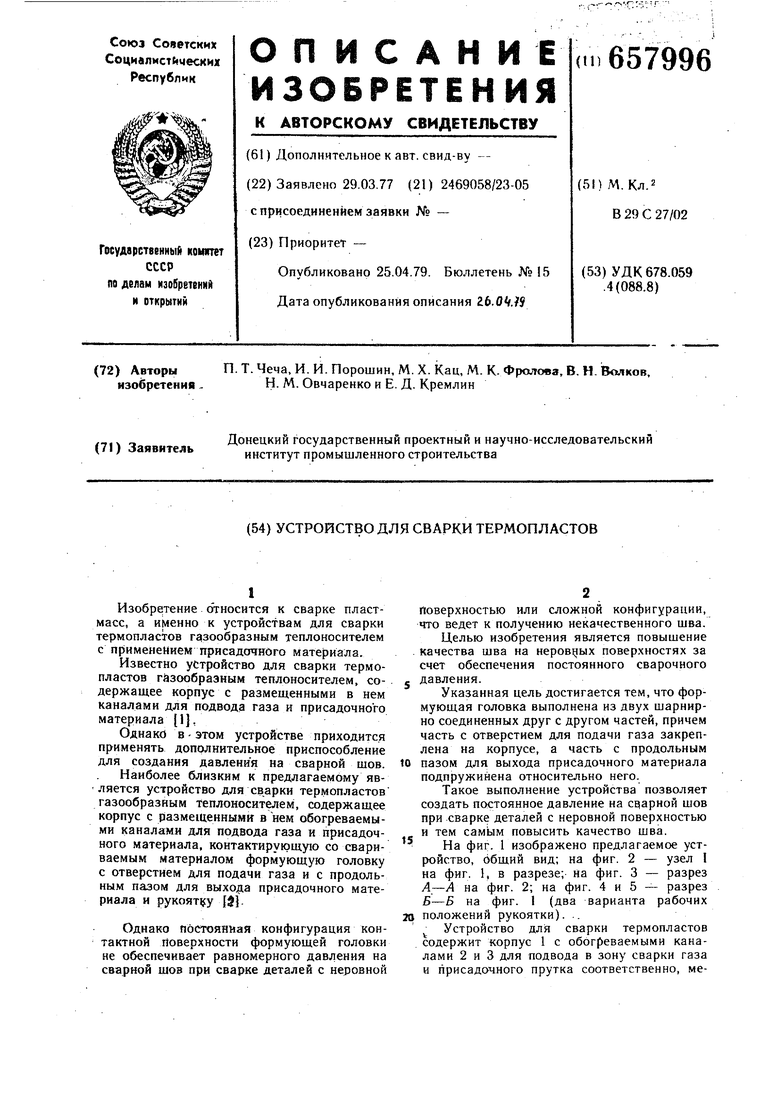

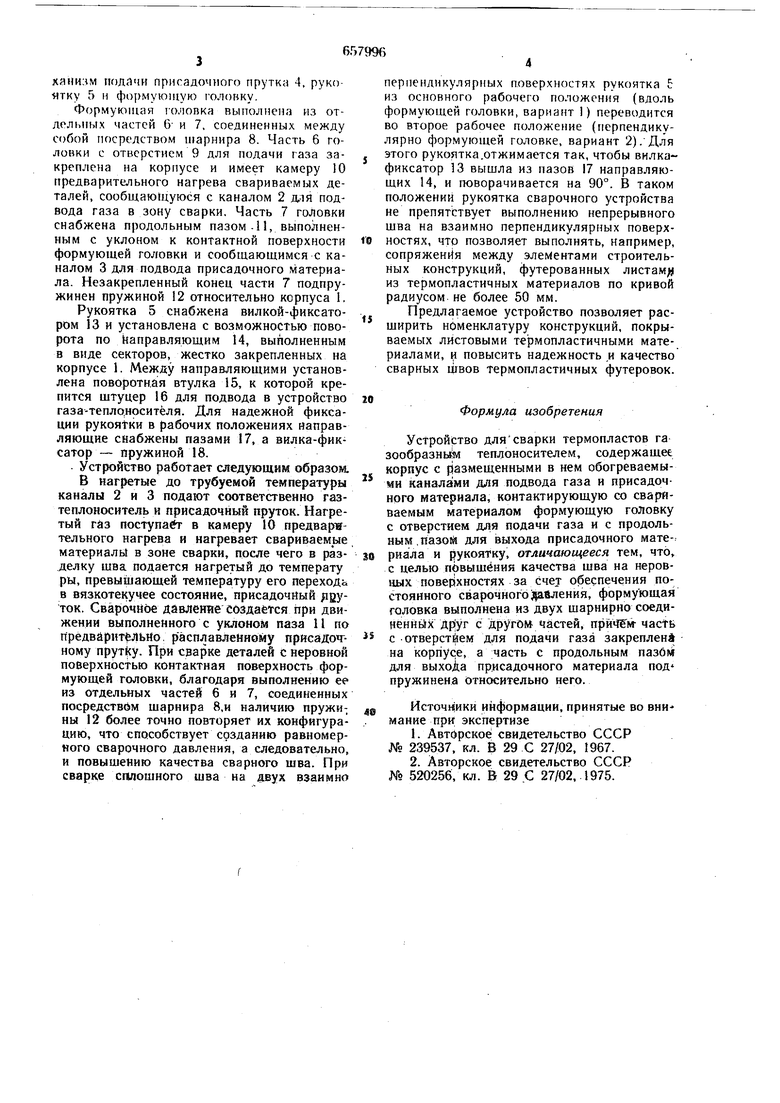

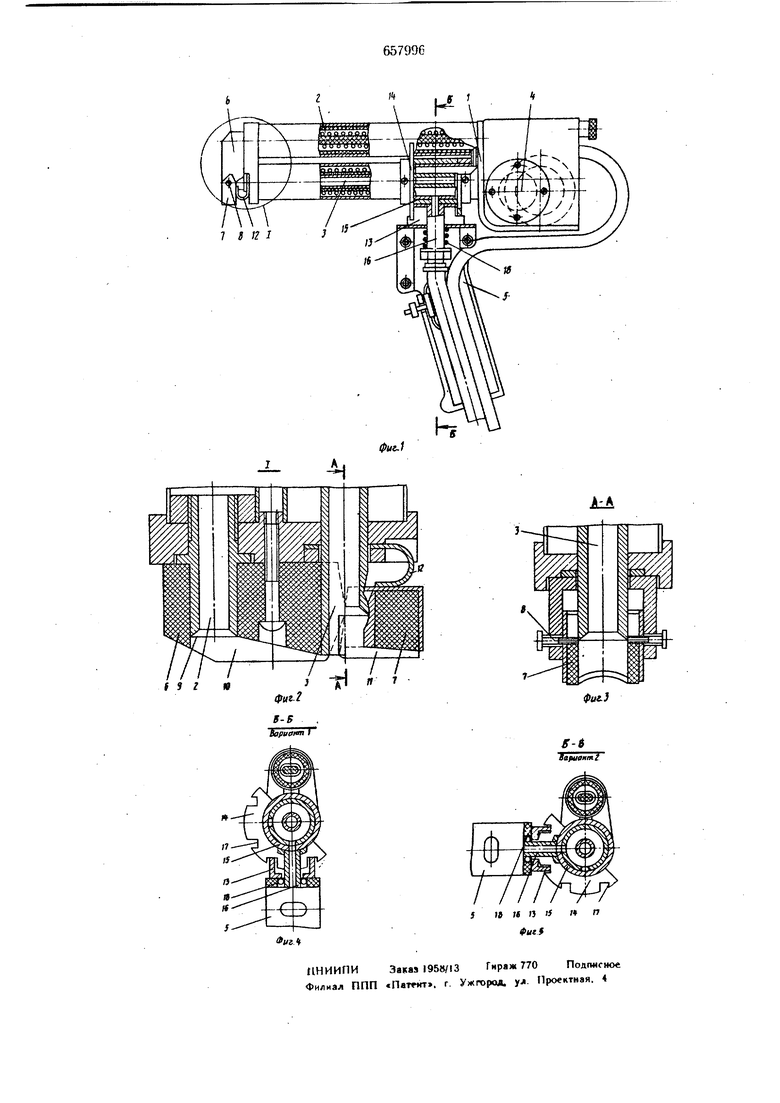

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. Ь в разрезе; На фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 и 5 - разрез Б-Б на фиг. 1 (два варианта рабочих

положений рукоятки). ..

Устройство для сварки термопластов содержит корпус 1 с обогреваемыми каналами 2 и 3 для подвода в зону сварки газа и присадочного прутка соответственно, мехя Ж:ш поддчи присадочного прутка 4, рукоятку 5 и формующую головку.

Формующая головка выполнена из отдельных частей 6- и 7, соединенных между собой посредством шарнира 8. Часть б головки с отверстием 9 для подачи газа закреплена на корпусе и имеет камеру 10 предварительного нагрева свариваемых деталей, сообщающуюся с каналом 2 для подвода газа в зону сварки. Часть 7 головки снабжена продольным пазом-11, выполненным с уклоном к контактной поверхности формующей головки и сообщающимся с каналом 3 для подвода присадочного материала. Незакрепленный конец части 7 подпружинен пружиной 12 относительно корпуса 1, Рукоятка 5 снабжена вилкой-фиксатором 13 и установлена с возможностью поворота по Направляющим 14, выполненным в виде секторов, жестко закрепленных на корпусе 1. Между направляющими установлена поворотная втулка 15, к которой крепится щтуцер 16 для подвода в устройство газа-тепло.носитёля. Для надежной фиксации pyкoяtки в рабочих положениях направляющие снабжены пазами 17, а вилка-фикcatop - пружиной 18.

Устройство работает следующим образом. В нагретые до трубуемой температуры каналы 2 и 3 подают соответственно газтеплоноситель и присадочный пруток. Нагретый газ поступает в камеру 10 предварительного нагрева и нагревает свариваемые материалы в зоне сварки, после чего в разделку щва подается нагретый до температу ры, превышающей температуру его перехода в вязкотекучее состояние, присадочйый ЯЙУ ток. Свар|0чное давление создаётся при движении выполненного с уклоном паза И по предварительно расплавленному прйсадотному прутКу. При сварке деталей с неровной поверхностью контактная поверхность формующей головки, благодаря выполнению ее из отдельных частей 6 и 7, соединенных посредством щарнира 8,и наличию пружины 12 более точно повторяет их конфигурацию, что способствует созданию равномерного сварочного давления, а следовательно, и повыщеНию качества сварного шва. При сварке сплощного шва на двух взаимно

перпендикулярных поверхностях рукоятка 5 из основного рабочего положения (вдоль формующей головки, вариант 1) переводится во второе рабочее положение (перпендикулярно формующей головке, вариант 2).Для этого рукоятка.отжимается так, чтобы вилка фиксатор 13 выщла из пазов 17 направляющих 14, и поворачивается на 90°. В таком положений рукоятка сварочного устройства не препятствует выполнению непрерывного щва на взаимно перпендикулярных поверхностях, что позволяет выполнять, например, сопряжения между элементами строительных конструкций, футерованных листам; из термопластичных материалов по кривой радиусом не более 50 мм.

Предлагаемое устройство позволяет расщирить номенклатуру конструкций, покрываемых листовыми термопластичными материалами, и повысить надежность и качество сварных liiBOB термопластичных футеровок.

Формула изобретения

Устройство длясварки термопластов га зообразныЫ теплоносителем, содержащее корпус с размещенными в нем обогреваемымн каналами для подвода газа и присадочного материала, контактирующую со свариваемым материалом формующую головку с отверстием яд подачи газа и с продольным, пазом для выхода присадочного мате-.

риала и рукоятку, отличающееся тем, что с целью повыщёния качества щва на неровных поверхностях за с 4ej обеспечения постоянного сварочного деления, формующая головка выполнена из двух щарнирно соединённйх др;уг с Другом частей, прйче м- часть

с отверстием для подачи газа закреплен на корпусе, а часть с продольным пазбм для выхоАа присадочного материала подпружинена относительно него.

Источники информации, принятые во внимание при; экспертизе

Авторы

Даты

1979-04-25—Публикация

1977-03-29—Подача