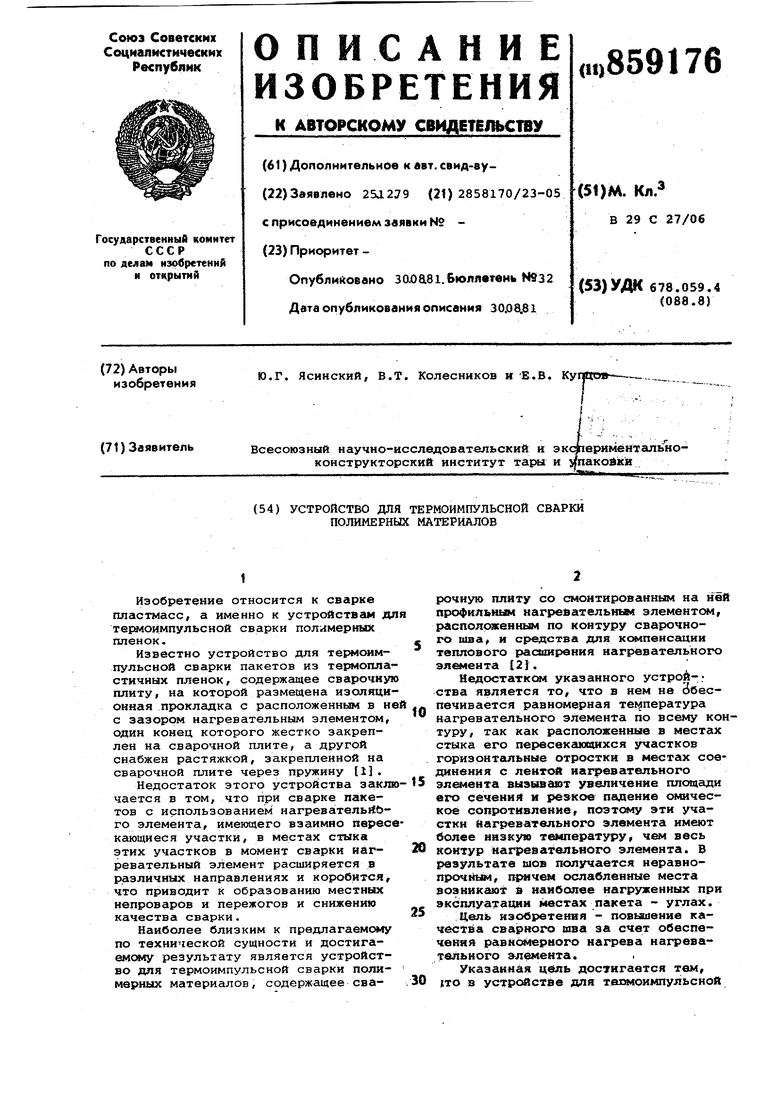

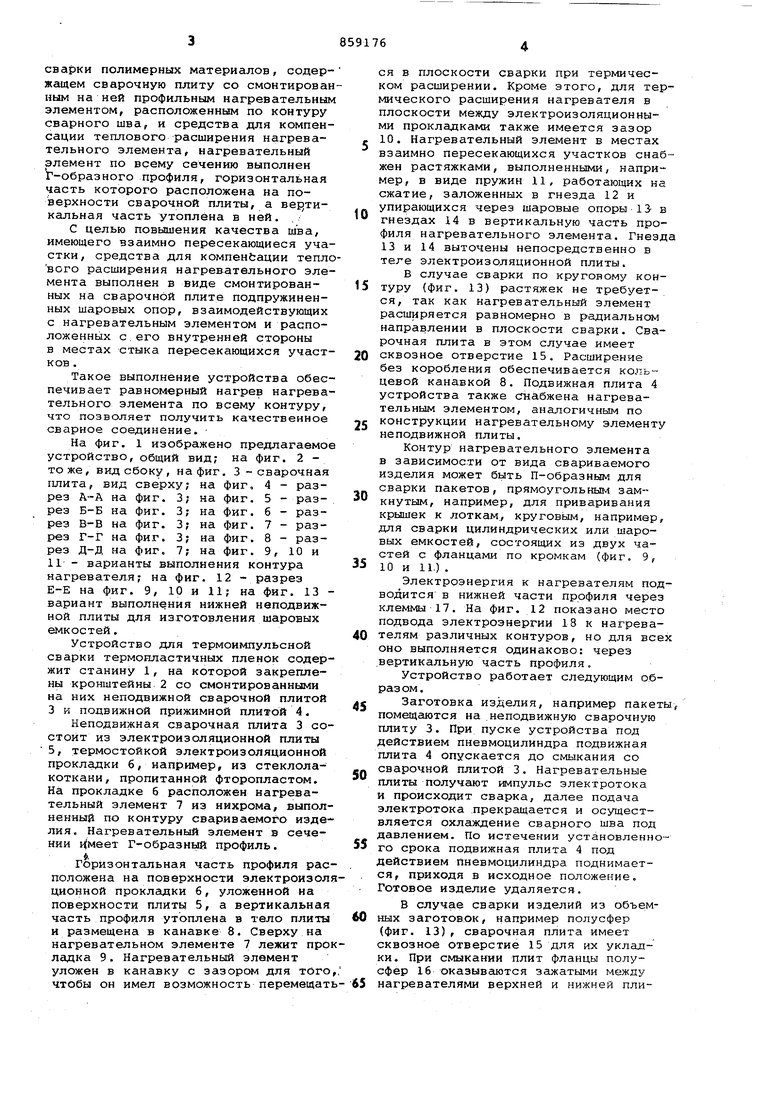

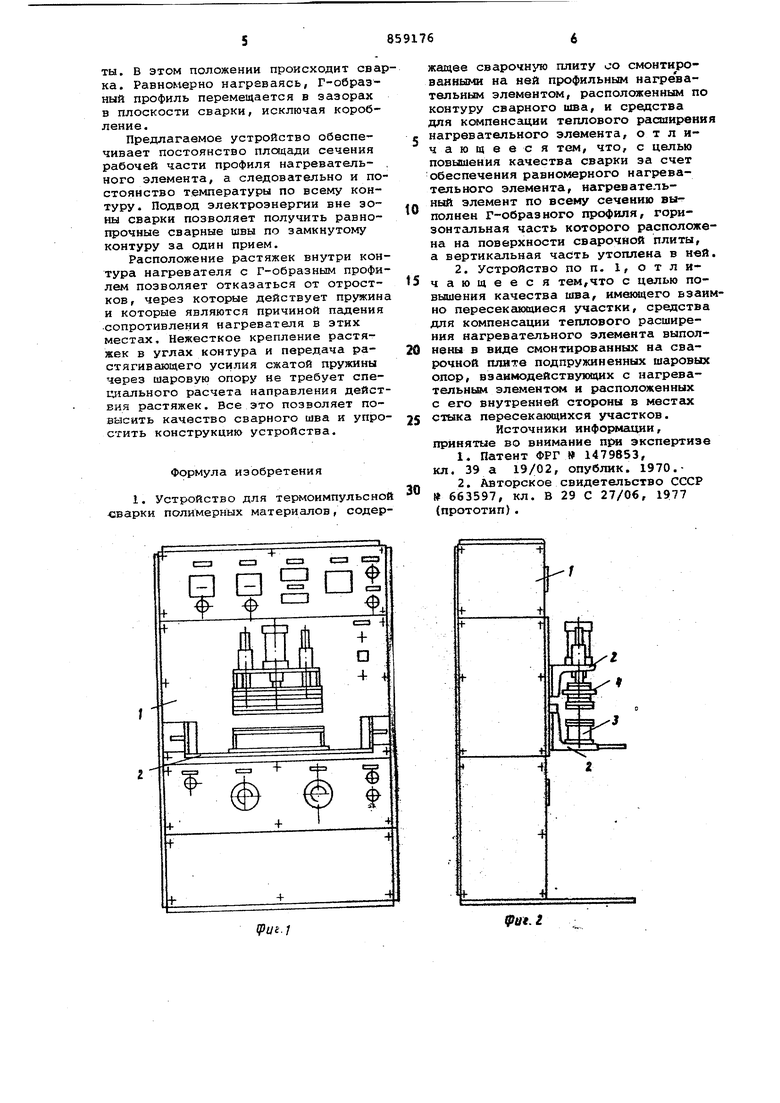

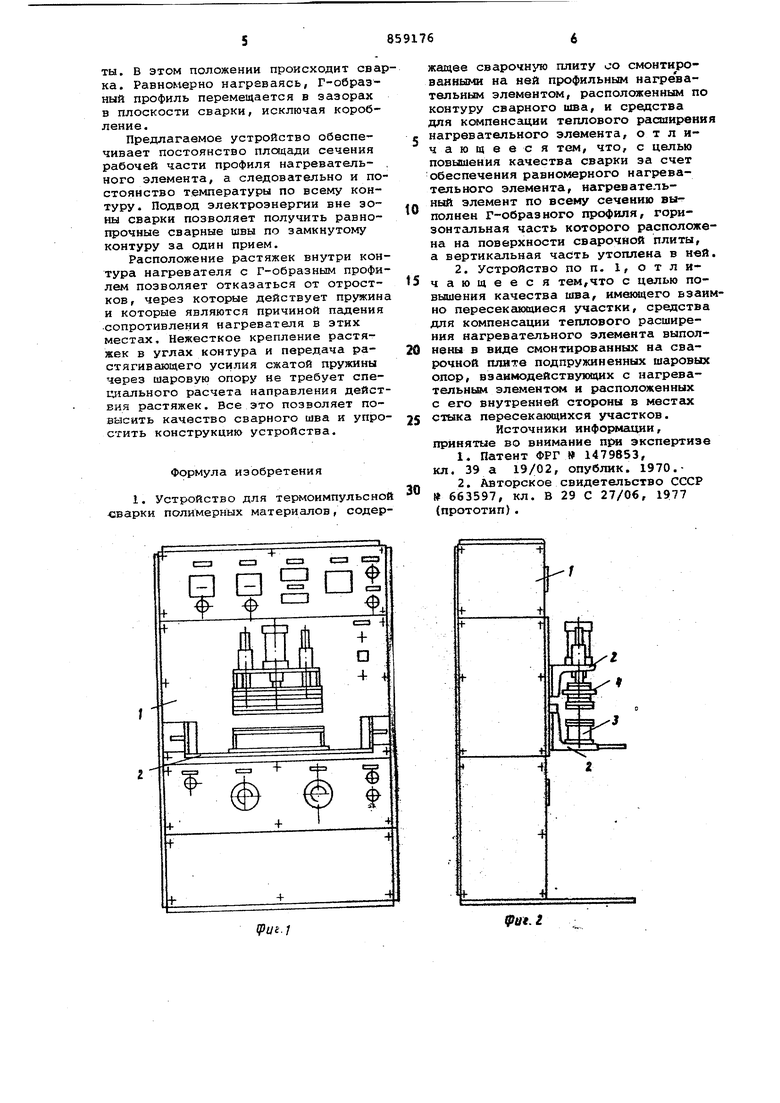

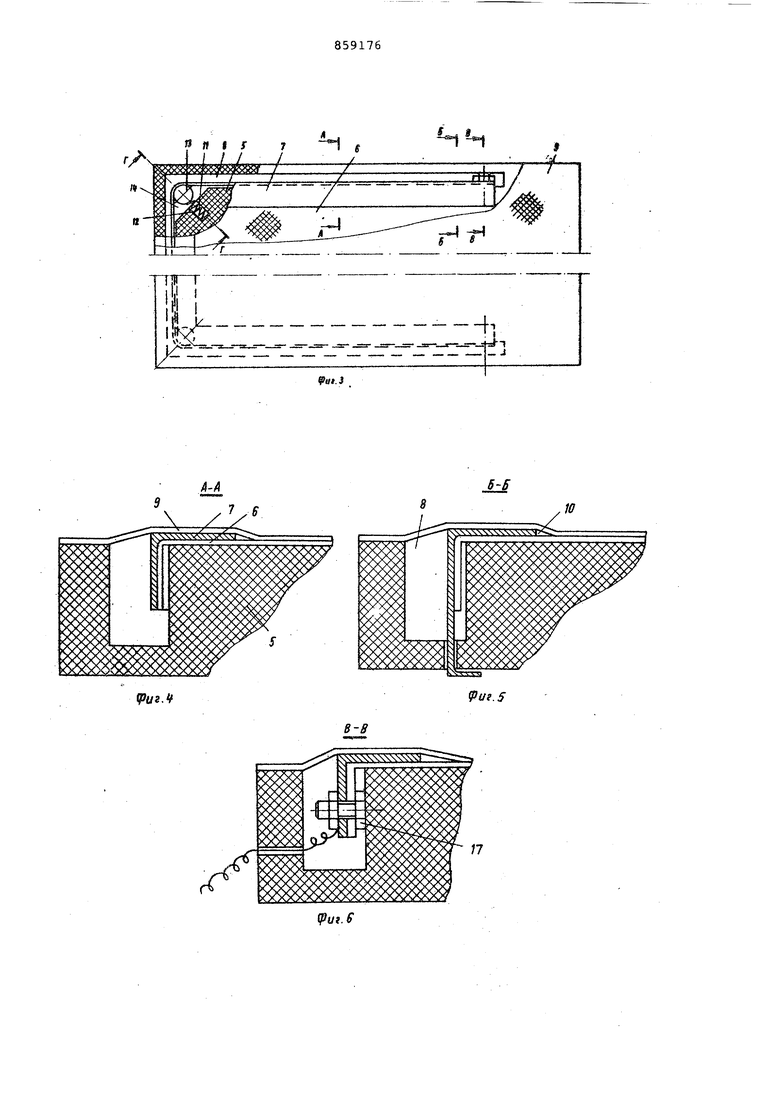

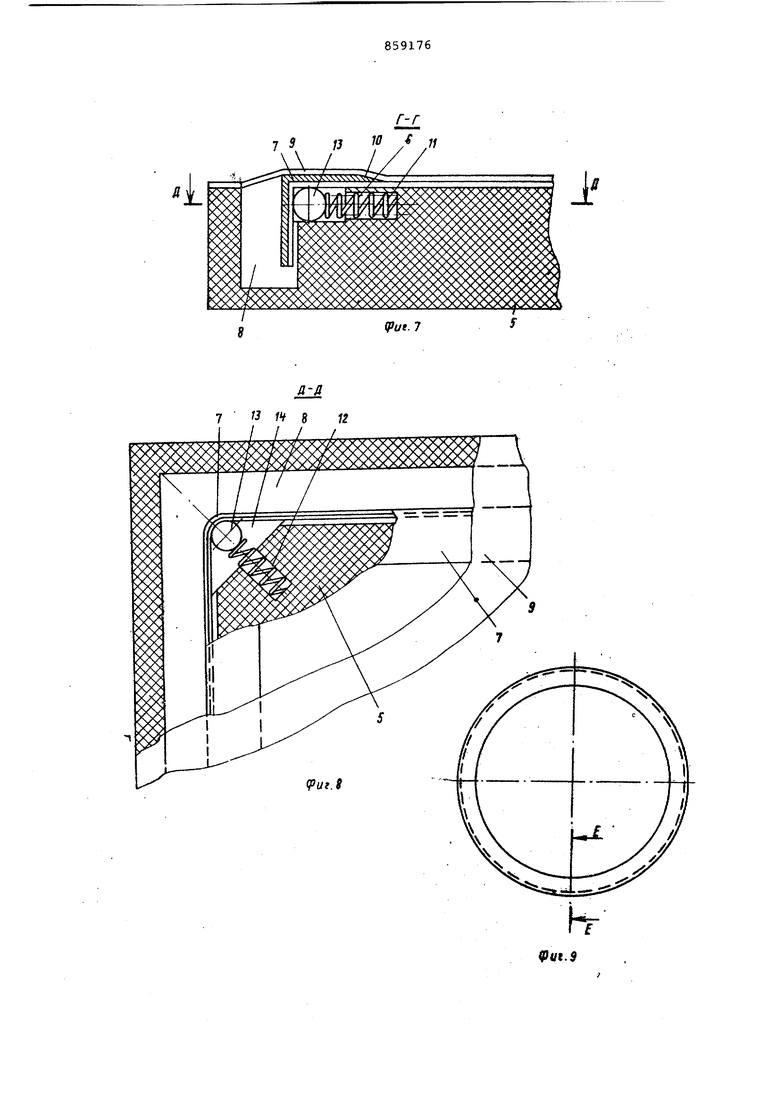

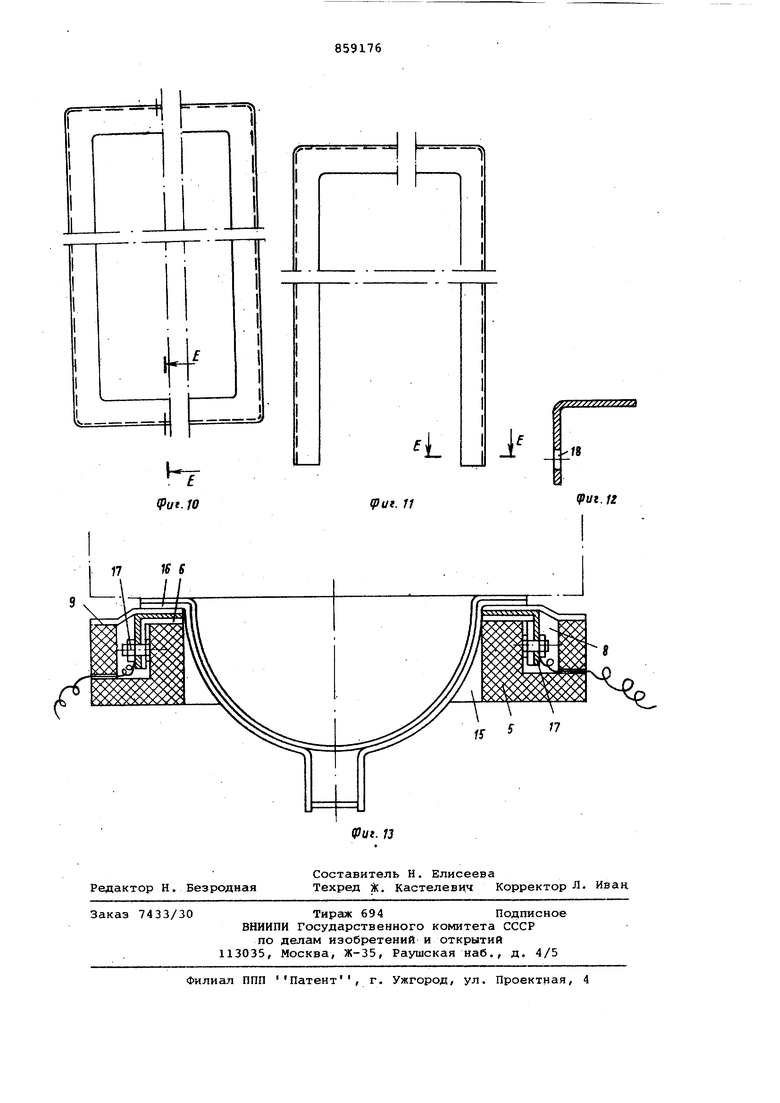

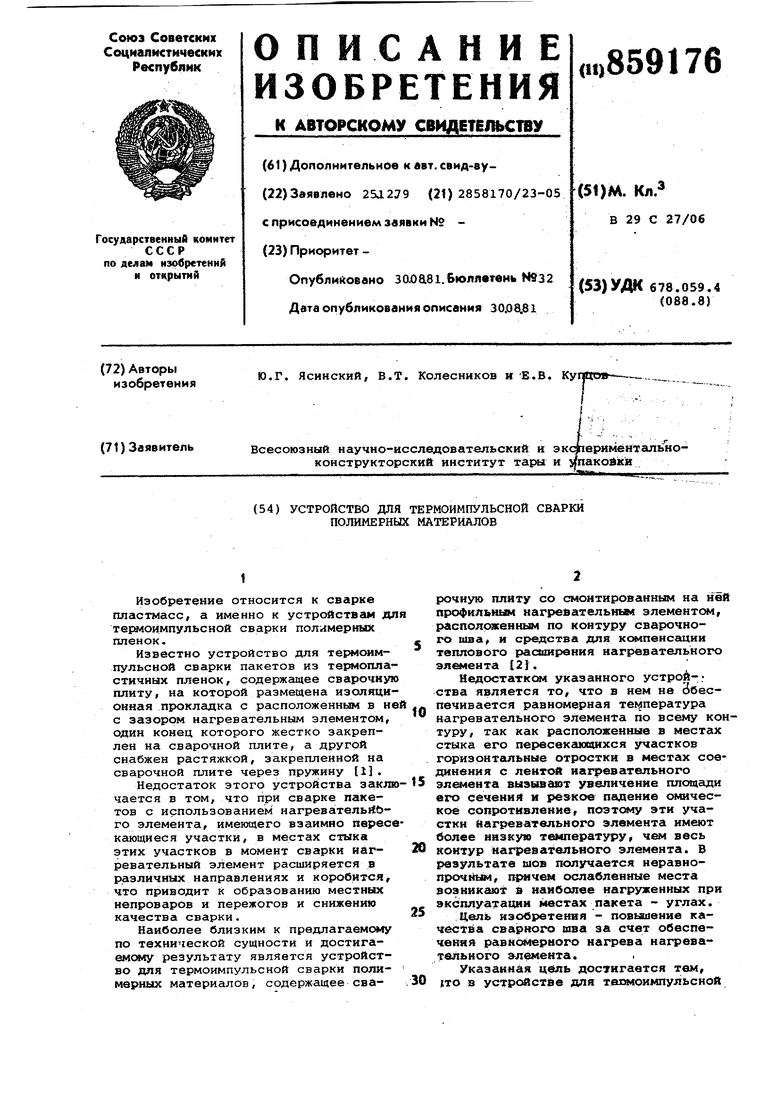

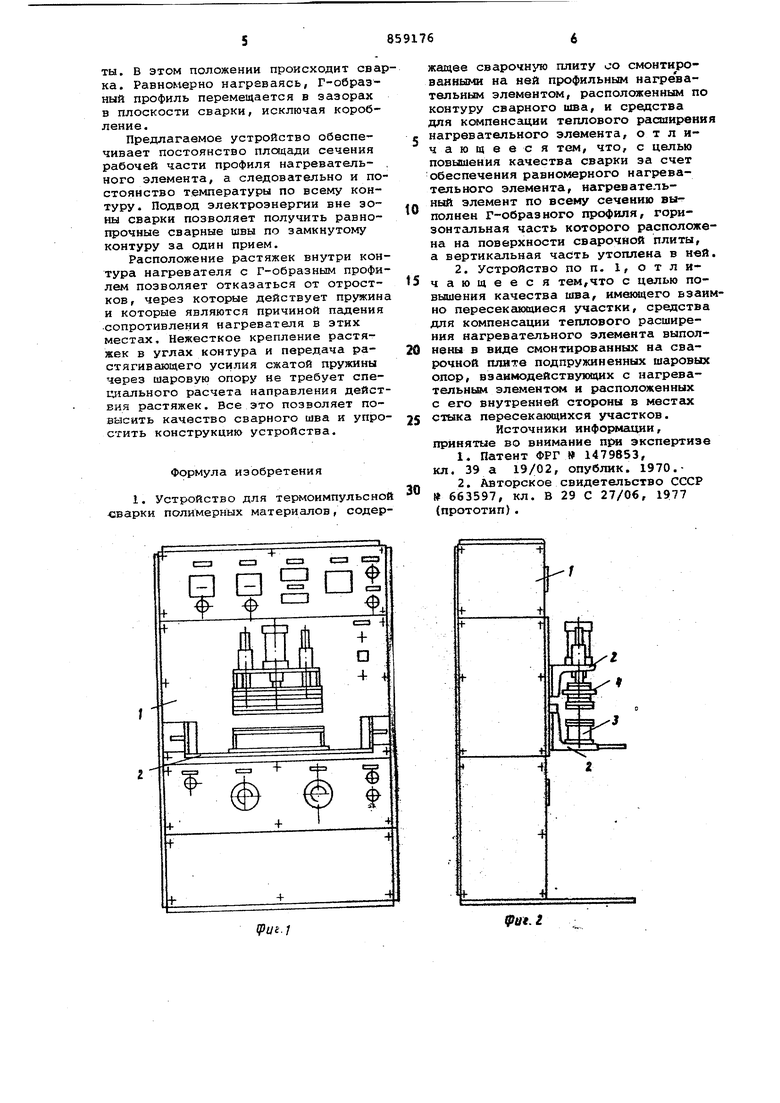

Изобретение относится к сварке пластмасс, а именно к устройствам дл твЕмоймпульсной сварки полимерных пленок. Известно устройство для термсжмпульсной сварки пакетов из термопластичных пленок, содержащее сварочньто плиту, на которой размещена изоляционная прокладка с расположенным в не с зазором нагревательным элементом, один конец которого жестко закреплен на сварочной плите, а другой снабжен растяжкой, закрепленной на сварочной плите через пружину 1. Недостаток этого устройства заклю чается в том, что при сварке пакетов с использованием нагревательйЬго элемента, имеющего взаимно пересе кающиеся участки, в местах стыка этих участков в момент сварки нагревательный элемент расширяется в различных направлениях и коробится, что приводит к образованию местных непроваров и пережогов и снижению качества сварки. Наиболее близким к предлагаемому по технической сущности и достигаемсялу результату является устройство для термоимпульсной сварки полимерных материалов, содержащее сварочную плиту со смонтированным на ней профильшш нагребательньм элементом, располсякенньм по контуру сварочного шва, и средства для ксмпенсации теплового расширения нагревательного элемента 2}. Недостатке указанного устрой-.ства является то, что в нем не обеспечивается равномерная тe Jпepaтypa нагревательного элемента пО всему контуру, так как расположенные в местах стыка его пересекгшцнхся участков горизонтальные отростки в местах соединения с лентой нагревательного эл@ 4ента вызывают увеличение площади его сечений и резкое пещение омическое сопротивление, поэтому эти участки йагревательного элемента имеют более низкую температуру, чем весь коитур нагревательного элемента. В результате шов получается неравнопрочжф), п{жчем ослабленные места возникают в наиболее нагруженных при эксплуатации местах пакета - углах. Цель изобретения - повышение качесфва сварного шва за счет обеспечения равномерного иагрева нагревательного элемента. Указанная цель достигается тем, ITO в устрсйстве для твилоимпульсной сварки полимерных материалов, содержащем сварочную плиту со смонтирован ным на ней профильным нагревательным элементом, расположенным по контуру сварного шва, и средства для компенсации теплового расширения нагревательного элемента, нагревательный элемент по всему сечению выполнен -образного профиля, горизонтальная часть которого расположена на поверхности сварочной плиты, а веЕ)тикальная часть утоплена в ней. С целью повышения качества шва, имеющего взаимно пересекающиеся участки, средства для компенЬации тепло вого расширения нагревательного элемента выполнен в виде смонтированных на сварочной плите подпружиненных шаровых опор, взаимодействующих с нагревательным элементом и расположенных с его внутренней стороны в местах стыка пеЕ)есекающихся участков. Такое выполнение устройства обеспечивает равномерный нагрев нагревательного элемента по всему контуру, что позволяет получить качественное сварное соединение. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 тоже, вид сбоку , на фиг. 3 - сварочная рез Д-Д на фиг. 7; на фиг. 9, 10 и 11 - варианты выполнения контура нагревателя на фиг. 12 - разрез Е-Е на фиг. 9, 10 и 11; на фиг. 13 вариант выполнения нижней неподвижной плиты для изготовления шаровых емкостей. Устройство для термоимпульсной сварки термопластичных пленок содер жит станину 1, на которой закреплены кронштейны 2 со смонтированными на них неподвижной сварочной плитой 3 и подвижной прижимной плитой 4. Неподвижная сварочная плита 3 со стоит из электроизоляционной плиты 5, термостойкой электроизоляционной прокладки 6, например, из стеклолакоткани, пропитанной фторопластом. На прокладке б расположен нагревательный элемент 7 из нихрома, выпол ненный по контуру свариваемого изде лия. Нагревательный элемент в сечении Г-образнь й профиль. Горизонтальная часть профиля рас положена на поверхности электроизол ционной прокладки 6, уложенной на поверхности плиты 5, а вертикальная часть профиля утоплена в тело плиты и размещена в канавке 8. Сверху на нагревательном элементе 7 лежит про ладка 9. Нагревательный элемент уложен в канавку с зазором для того чтобы он имел возможность перемещат я в плоскости сварки при термичесом расширении. Кроме этого, для терического расширения нагревателя в плоскости между электроизоляционныи прокладками также имеется зазор 10. Нагревательный элемент в местах взаимно пересекающихся участков снабжен растяжками, выполненными, например, в виде пружин 11, работающих на сжатие, заложенных в гнезда 12 и упирающихся через шаровые опоры 13- в гнездах 14 в вертикальную часть профиля нагревательного элемента. Гнезда 13 и 14 выточены непосредственно в теге электроизоляционной плиты. В случае сварки по круговому контуру {фиг. 13) растяжек не требуется, так как нагревательный элемент расширяется равномерно в радиальном направлении в плоскости сварки. Сварочная плита в этом случае имеет сквозное отверстие 15. Расширение без коробления обеспечивается коль-цевой канавкой 8. Подвижная плита 4 устройства также снабжена нагревательным элементом, аналогичным по конструкции нагревательному элементу неподвижной плиты. Контур нагревательного элемента в зависимости от вида свариваемого изделия может быть П-образным для сварки пакетов, прямоугольньп замкнутым, например, для приваривания крышек к лоткам., круговым, например, для сварки цилиндрических или шаровых емкостей, состоящих из двух частей с фланца1чи по кромкам (фиг. 9, 10 и 11.) . Электроэнергия к нагревателям подводится в нижней части профиля через клеммы 17. На фиг. 12 показано место подвода электроэнергии 18 к нагревателям различных контуров, но для всех оно выполняется одинаково: через .вертикальную часть профиля, Устройство работает следующим образ ом, Заготовка изделия, например пакеты, помещаются на неподвижную сварочную плиту 3. При пуске устройства под действием пневмоцилиндра подвижная плита 4 опускается до смыкания со сварочной плитой 3, Нагревательные плиты получают импульс электротока и происходит сварка, далее подача электротока прекращается и осуществляется охлаждение сварного шва под давлением. По истечении установленного срока подвижная плита 4 под действием пневмоцилиндра поднимается, приходя в исходное положение. Готовое изделие удаляется, В случае сварки изделий из объемных заготовок, например полусфер (фиг, 13), сварочная плита имеет сквозное отверстие 15 для их укладки. При смыкании плит фланцы полусфер 16 оказываются зажатыми между нагревателями верхней и нижней плиты. В этом положении происходит сварка. Равномерно нагреваясь, F-образный профиль перемещается в зазорах в плоскости сварки, исключая коробление.

Предлагаемое устройство обеспечивает постоянство площади сечения рабочей части профиля нагревательноге элемента, а следовательно и постоянство температуры по всему контуру. Подвод электроэнергии вне зоны сварки позволяет получить равнопрочные сварные швы по замкнутому контуру за один прием.

Расположение растяжек внутри контура нагревателя с Г-образным профилем позволяет отказаться от отростков, через которые действует пружина и которые являются причиной падения сопротивления нагревателя в этих местах. Нежесткое крепление растяжек в углах контура и передача растягивающего усилия сжатой пружины через шаровую опору не требует специального расчета направления действия растяжек. Все это позволяет повысить качество сварного шва и упростить конструкцию устройства.

Формула изобретения

1. Устройство для термоимпульсной сварки полимерных материалов, содержащее сварочную плиту со смонтированными на ней профильным нагревательиым элементом, расположенным по контуру сварного nma, и средства для компенсации теплового расширения нагревательного элемента, отличающееся тем, что, с целью повышения качества сварки за счет обеспечения равномерного нагревательного элемента, нагревательный элемент по всему сечению вы

o полнен Г-образного профиля, горизонтальная часть которого расположена на поверхности сварочной плиты, а вертикальная часть утоплена в ней.

2. Устройство по п. 1, отлиsчающееся тем,что с целью повышения качества шва, имекяцего взаимно пересекс1кщиеся участки, средства для компенсации теплового расширения нагревательного элемента выпол0нены в виде смонтированных на сварочной плите подпружиненных шаровых опор, взаимодействующих с нагревательным элементен и расположенных с его внутренней стороны в местгис стыка пересекакнцихся участков.

5

Источники ииформгщии, принятые во внимание п{ж экспертизе

1.Патент ФРГ 1479853,

кл. 39 а 19/02, опублик. 1970.2,Авторское свидетельство СССР

0 663597, кл. В 29 С 27/06, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термоимпульсной сварки термопластичных пленок | 1977 |

|

SU663597A1 |

| Устройство для контактно-тепловой сварки термопластов | 1982 |

|

SU1052401A1 |

| Устройство для термоимпульсной сварки полимерных пленок | 1983 |

|

SU1118535A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153417C1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Устройство для многоэлектродной дуго-ВОй СВАРКи | 1979 |

|

SU804282A1 |

| Устройство для управления термоимпульсной сваркой поперечных швов пакетов с жидким пищевым продуктом | 1980 |

|

SU897642A1 |

| Установка для сборки и сварки трубопроводов | 1978 |

|

SU882714A1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| СВАРОЧНАЯ СИСТЕМА С ДВУМЯ НАПРАВЛЯЮЩИМИ | 2022 |

|

RU2795223C1 |

сгз

CZ3

Q X LJ

t--ф

firf

fpUi.J

Г

i

t

-I- 4

at.t

1PUS.

/V 8 / / /

fr и /

Авторы

Даты

1981-08-30—Публикация

1979-12-25—Подача