Изобретение относится к специальному технологическому оборудованию для электрохимической обработки плоских изделий и может быть использовано в радио- и приборостроительной промышленности при изготовлении печатных гшат (в основном групповых).

Цель изобртетения - упрощение конструкции и повышение надежности ее работы.

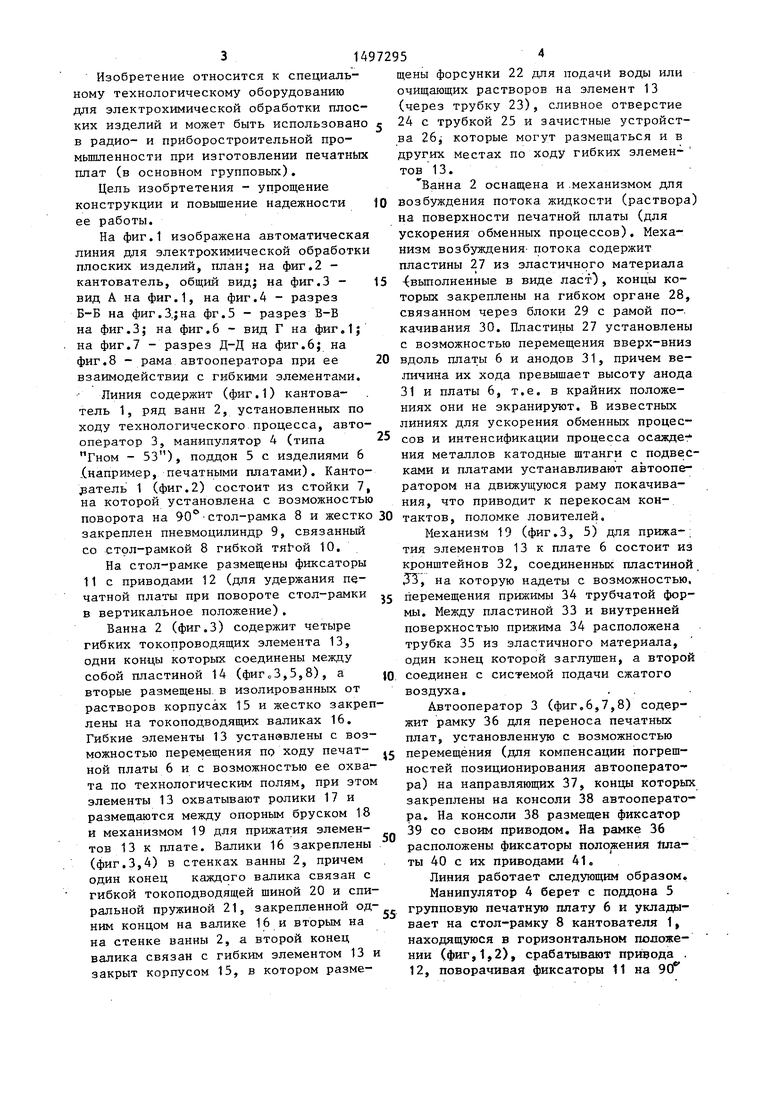

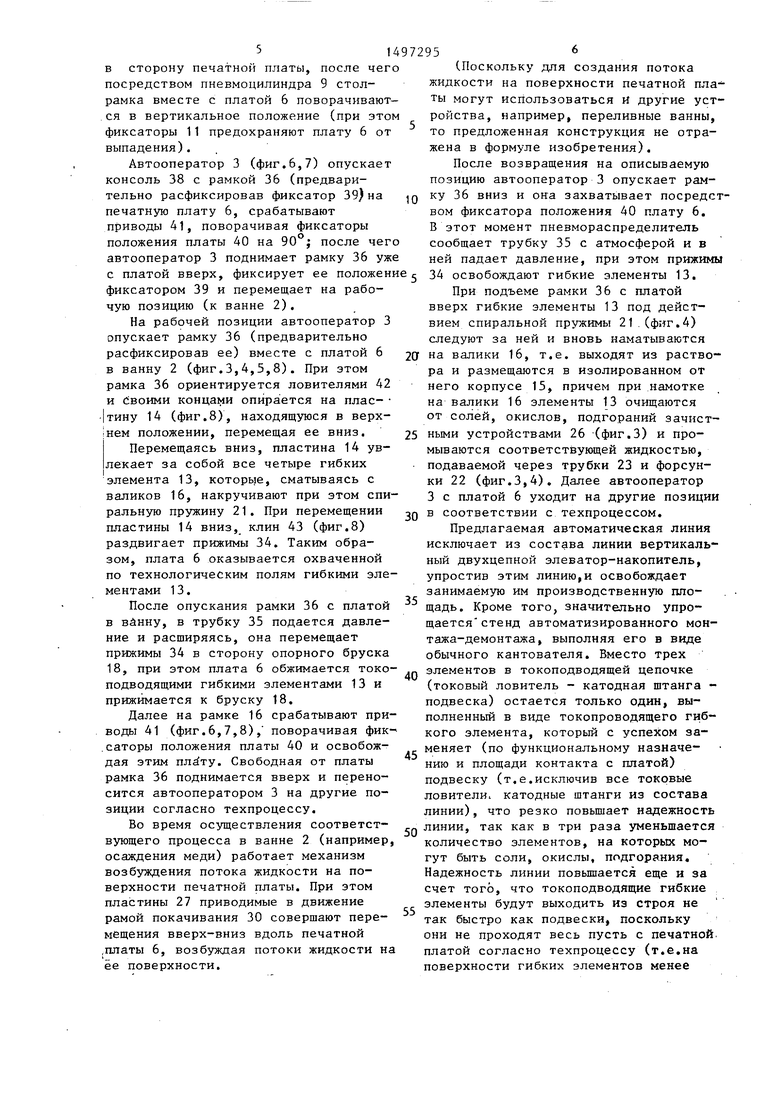

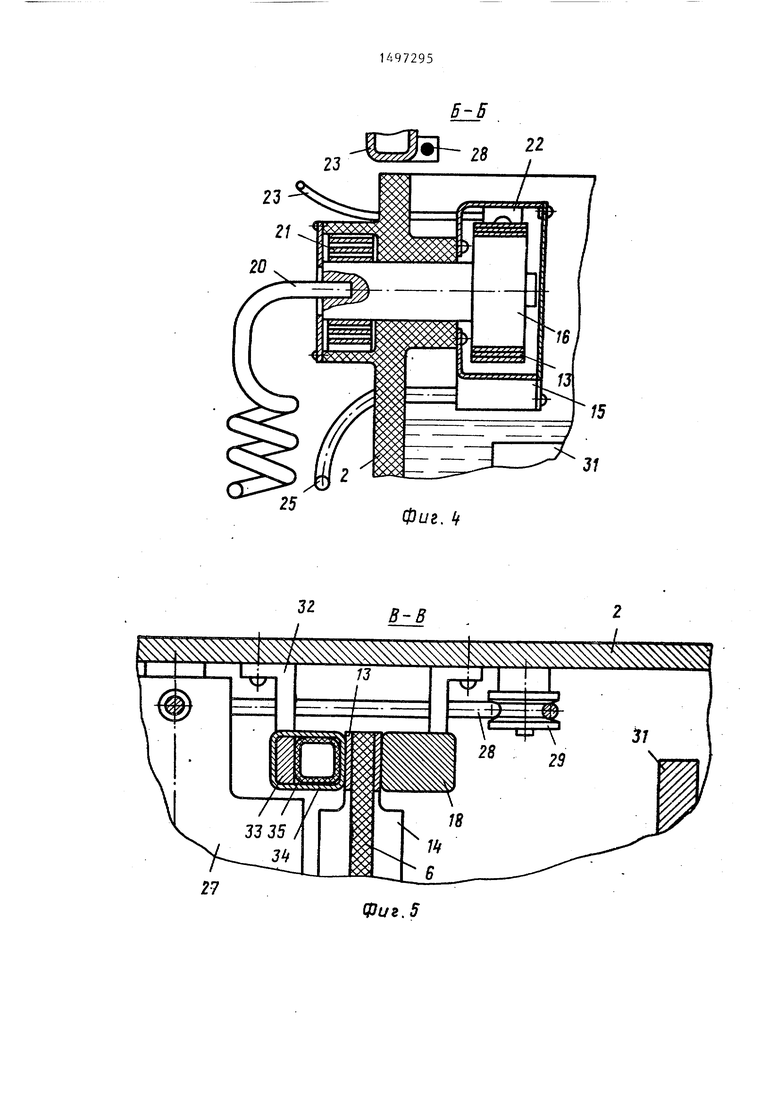

На фиг.1 изображена автоматическая линия для электрохимической обработки плоских изделий, план; на фиг.2 - кантователь, общий вид на фиг.З - вид А на фиг.1, на фиг.4 - разрез В-В на фиг.3.|на фг.5 - разрез В-В на фиг.З; на фиг.6 - вид Г на фиг.1; на фиг.7 - разрез Д-Д на фиг.6; на фиг.8 - рама автооператора при ее взаимодействии с гибкими элементами.

Линия содержит (фиг.1) кантователь 1, ряд ванн 2, установленных по ходу технологического процесса, автооператор 3, манипулятор 4 (типа Гном - 53), поддон 5 с изделиями 6 .(например, печатными платами). Канто- ватель 1 (фиг.2) состоит из стойки 7, на которой установлена с возможностью

Ванна 2 оснащена и .механизмом для возбуждения потока жидкости (раствор на поверхности печатной платы (для ускорения обменных процессов). Механизм возбуждения- потока содержит пластины 27 из эластичного материала (вьтолненные в виде ластг) , концы которых закреплены на гибком органе 28 связанном через блоки 29 с рамой по-, качивания 30. Пластины 27 установлены с возможностью перемещения вверх-вниз вдоль гшаты 6 и анодов 31, причем величина их хода превышает высоту анода 31 и платы 6, т.е. в крайних положениях они не экранируют. В известных линиях для ускорения обменных процессов и интенсификации процесса осалсдения металлов катодные штанги с подвес ками и платами устанавливают автооператором на движущуюся раму покачивания, что приводит к перекосам конповорота на 90 -стол-рамка 8 и жестко 30 тактов, поломке ловителей.

закреплен пневмоцилиндр 9, связанный со стол-рамкой 8 гибкой 10.

На стол-рамке размещены фиксаторы 11 с приводами 12 (для удержания печатной платы при повороте стол-рамки в вертикальное положение),

Ванна 2 (фиг.З) содержит четыре гибких токопроводящих элемента 13, одни концы которых соединены между собой пластиной 14 (фиго3,5,8), а вторые размещены, в изолированных от растворов корпусах 15 и жестко закреплены на токоподводящих валиках 16. Гибкие элементы 13 устанэвлены с возМеханизм 19 (фиг.З, 5) для прижатия элементов 13 к плате 6 состоит из кронштейнов 32, соединенных пластиной J3, на которую надеты с возможностью

55 перемещения прижимы 34 трубчатой фор мы. Между пластиной 33 и внутренней поверхностью прижима 34 расположена трубка 35 из эластичного материала, один конец которой заглушен, а второй

10. соединен с системой подачи сжатого воздуха...

Автооператор 3 (фиг.6,7,8) содержит рамку 36 для переноса печатных

50

плат, установленную с возможностью можностью перемещения по ходу печат- перемещения (для компенсации погреш- ной платы бис возможностью ее охвата по технологическим полям, при этом элементы 13 охватывают ролики 17 и размещаются между опорным бруском 18 И механизмом 19 для прижатия элементов 13 к плате. Валики 16 закреплены (фиг.3,4) в стенках ванны 2, причем один конец каждого валика связан с гибкой токоподводящей шиной 20 и спиральной пружиной 21, закрепленной , ним концом на валике 16 и вторым на на стенке ванны 2, а второй конец валика связан с гибким элементом 13 и закрыт корпусом 15, в котором разменостей позиционирования автооперато ра) на направляющих 37, концы которых закреплены на консоли 38 автооперато- ра. На консоли 38 размещен фиксатор 39 со своим приводом. На рамке 36 расположены фиксаторы положения 1ша- ты 40 с их приводами 41,

Линия работает следующим образом.

Манипулятор 4 берет с поддона 5 групповую печатную плату 6 и укладывает на стол-рамку 8 кантователя 1, находящуюся в горизонтальном положении (фиг,1,2), срабатывают привода . 12, поворачивая фиксаторы 11 на 9(Г

щены форсунки 22 для подачи воды или очищающих растворов на элемент 13 (через трубку 23), сливное отверстие 24 с трубкой 25 и зачистные устройства 26j которые могут размещаться и в других местах по ходу гибких элемен- тон 13.

Ванна 2 оснащена и .механизмом для возбуждения потока жидкости (раствора на поверхности печатной платы (для ускорения обменных процессов). Механизм возбуждения- потока содержит пластины 27 из эластичного материала (вьтолненные в виде ластг) , концы которых закреплены на гибком органе 28, связанном через блоки 29 с рамой по-, качивания 30. Пластины 27 установлены с возможностью перемещения вверх-вниз вдоль гшаты 6 и анодов 31, причем величина их хода превышает высоту анода 31 и платы 6, т.е. в крайних положениях они не экранируют. В известных линиях для ускорения обменных процессов и интенсификации процесса осалсде ния металлов катодные штанги с подвесками и платами устанавливают автооператором на движущуюся раму покачивания, что приводит к перекосам контактов, поломке ловителей.

Механизм 19 (фиг.З, 5) для прижа; тия элементов 13 к плате 6 состоит из кронштейнов 32, соединенных пластиной. J3, на которую надеты с возможностью,

перемещения прижимы 34 трубчатой формы. Между пластиной 33 и внутренней поверхностью прижима 34 расположена трубка 35 из эластичного материала, один конец которой заглушен, а второй

соединен с системой подачи сжатого воздуха....

Автооператор 3 (фиг.6,7,8) содержит рамку 36 для переноса печатных

плат, установленную с возможностью перемещения (для компенсации погреш-

ностей позиционирования автооперато ра) на направляющих 37, концы которых закреплены на консоли 38 автооперато- ра. На консоли 38 размещен фиксатор 39 со своим приводом. На рамке 36 расположены фиксаторы положения 1ша- ты 40 с их приводами 41,

Линия работает следующим образом.

Манипулятор 4 берет с поддона 5 групповую печатную плату 6 и укладывает на стол-рамку 8 кантователя 1, находящуюся в горизонтальном положении (фиг,1,2), срабатывают привода . 12, поворачивая фиксаторы 11 на 9(Г

5

в сторону печатной платы, после посредством пневмоцилиндра 9 стол- рамка вместе с платой 6 поворачиваются в вертикальное положение (при этом фиксаторы 11 предохраняют плату 6 от выпадения).

Автооператор 3 (фиг.6,7) опускает консоль 38 с рамкой 36 (предварительно расфиксировав фиксатор 39)на печатную плату 6, срабатывают приводы 41, поворачивая фиксаторы положения платы 40 на 90 ; после чего автооператор 3 поднимает рамку 36 уже

14

чего

с платой вверх, фиксирует ее положение 34 освобождают гибкие элементы 13. фиксатором 39 и перемещает на рабочую позицию (к ванне 2).

На рабочей позиции автооператор 3 опускает рамку 36 (предварительно расфиксировав ее) вместе с платой 6 в ванну 2 (фиг.3,4,5,8). При этом рамка 36 ориентируется ловителями 42 и Своими концами опйра ется на плас- |тину 14 (фиг.8), находящуюся в верх- нем положении, перемещая ее вниз.

20

Перемещаясь вниз, пластина 14 увлекает за собой все четыре гибких элемента 13, которые, сматываясь с валиков 16, накручивают при этом спиральную пружину 21. При перемещении пластины 14 вниз, клин 43 (фиг.8) раздвигает прижимы 34. Таким образом, плата 6 оказывается охваченной по технологическим полям гибкими элементами 13.

После опускания рамки 36 с платой в вйнну, в трубку 35 подается давление и расширяясь, она перемещает прижимы 34 в сторону опорного бруска 18, при этом плата 6 обжимается токо- подводящими гибкими элементами 13 и прижимается к бруску 18.

Далее на рамке 16 срабатывают приводы 41 (фиг.6,7,8) , поворачивая фик- .саторы положения платы 40 и освобождая этим . Свободная от платы рамка 36 поднимается вверх и переносится автооператором 3 на другие позиции согласно техпроцессу.

Во время осуществления соответствующего процесса в ванне 2 (например, осаждения меди) работает механизм возбуждения потока жидкости на поверхности печатной платы. При этом пластины 27 приводимые в движение рамой покачивания 30 совершают перемещения вверх-вниз вдоль печатной .платы 6, возбуждая потоки жидкости на ее поверхности.

30

35

При подъеме рамки 36 с платой вверх гибкие элементы 13 под действием спиральной пружимы 21.(фиг.4) следуют за ней и вновь наматываются на валики 16, т.е. выходят из раств ра и размещаются в изолированном от него корпусе 15, причем при намотке на валики 16 элементы 13 очищаются от солей, окислов, подгораний зачис

25 ными устройствами 26 (фиг.З) и промываются соответствующей жидкостью, подаваемой через трубки 23 и форсун ки 22 (фиг.3,4). Далее автооператор 3 с платой 6 уходит на другие позиц в соответствии с техпроцессом.

Предлагаемая автоматическая лини исключает из состава линии вертикал ный двухцепной элеватор-накопитель, упростив этим линию,и освобождает занимаемую им производственную площадь. Кроме того, значительно упрощается стенд автоматизированного мо тажа-демонтажа, выполняя его в виде обычного кантователя. Вместо трех элементов в токоподводящей цепочке (токовый ловитель - катодная штанга подвеска) остается только один, выполненный в виде токопроводящего ги кого элемента, который с успехом за меняет (по функциональному назначению и площади контакта с платой) подвеску (т.е.исключив все токовые ловители, катодные штанги из состава линии), что резко повьш1ает надежност

СП линии, так как в три раза уменьшаетс количество элементов, на которых могут быть соли, окислы, подгорания. Надежность линии повьшгается еще и за счет того, что токоподводящие гибкие элементы будут выходить из строя не так быстро как подвески, поскольку они не проходят весь пусть с печатно платой согласно техпроцессу (т,е,на поверхности гибких элементов менее

40

45

55

72956

(Поскольку для создания потока

жидкости на поверхности печатной платы могут использоваться и другие устройства, например, переливные ванны, то предложенная конструкция не отражена в формуле изобретения).

После возвращения на описываемую позицию автооператор 3 опускает рам- д ку 36 вниз и она захватывает посредством фиксатора положения 40 плату 6, В этот момент пневмораспределитель сообщает трубку 35 с атмосферой и в ней падает давление, при этом прижимы

34 освобождают гибкие элементы 13.

0

0

5

При подъеме рамки 36 с платой вверх гибкие элементы 13 под действием спиральной пружимы 21.(фиг.4) следуют за ней и вновь наматываются на валики 16, т.е. выходят из раство ра и размещаются в изолированном от него корпусе 15, причем при намотке на валики 16 элементы 13 очищаются от солей, окислов, подгораний зачист5 ными устройствами 26 (фиг.З) и промываются соответствующей жидкостью, подаваемой через трубки 23 и форсунки 22 (фиг.3,4). Далее автооператор 3 с платой 6 уходит на другие позиции в соответствии с техпроцессом.

Предлагаемая автоматическая линия исключает из состава линии вертикальный двухцепной элеватор-накопитель, упростив этим линию,и освобождает занимаемую им производственную площадь. Кроме того, значительно упрощается стенд автоматизированного монтажа-демонтажа, выполняя его в виде обычного кантователя. Вместо трех элементов в токоподводящей цепочке (токовый ловитель - катодная штанга - подвеска) остается только один, выполненный в виде токопроводящего гибкого элемента, который с успехом заменяет (по функциональному назначению и площади контакта с платой) подвеску (т.е.исключив все токовые ловители, катодные штанги из состава линии), что резко повьш1ает надежность

П линии, так как в три раза уменьшается количество элементов, на которых могут быть соли, окислы, подгорания. Надежность линии повьшгается еще и за счет того, что токоподводящие гибкие элементы будут выходить из строя не так быстро как подвески, поскольку они не проходят весь пусть с печатной, платой согласно техпроцессу (т,е,на поверхности гибких элементов менее

0

5

5

интенсивно будет осаждаться, например, медь). Автоматизируется процесс зачистки токоподводящих элементов, контактирующих непосредственно с пе- чатной платой, использовав подвижные гибкие элементы с установленными по их ходу зачистными устройствами. Предлагаемая линия позволяет также отказаться от ванн стравливания меди с подвесок, поскольку даже ту медь, которая может осаждаться на гибких элементах, можно стравливать непосредственно в изолированных от растворов корпусах с помощью форсунок, по- дающих на гибкие элементы необходимые растворы. Упрощается подбор покрытий, -например, для механизма 19, так как он работает в одном растворе, а соответствующие механизмы на подвес- ках подвергаются воздействию самых различных растворов, поскольку проходят весь путь согласно техпроцессу Кроме того,упрощается переход от линии химической обработки к линии гальванической обработки (при необходимости) , нет необходимости осуществлять переход от одного типа подвесок к другому. А также уменьшаются габариты за счет исключения из ее состава элеватора-накопитед я, ванн стравливания меди с подвесок.

Формула изобретения

1.Автоматическая линия для электрохимической обработки плос- | ких изделий, содержащая ряд ванн, установленных по ходу технологического процесса, авто- оператор, токоподводящие контакты и

систему автоматики, отличающаяся тем, что, С целью упрощения конструкции и повышения надежности ее работы, она снабжена изолированными корпусами, расположенными на стенках ванны, каждый токоподводящий контакт размещен в изолированном корпусе и выполнен в виде гибкого элемента, закрепленного одним концом в корпусе, а другие концы соединены, между собой посредством соединительного элемента, при этом гибкий элемент имеет возможность перемещения по ходу изделия при его загрузке- выгрузке.

2.Автоматическая линия по п.1, отличающаяся тем, что она снабжена зачистными элементами, размещенными по ходу перемещения гибких элементов.

3.Автоматическая линия по п.2, отличающаяся тем, что она снабжена рамкой для переноса изделия с позиции на позицию, расположенной на автооператоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для металлизации плоских деталей | 1984 |

|

SU1242544A1 |

| Автоматическая линия для нанесения гальванических покрытий | 1989 |

|

SU1696612A1 |

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Токоподводящее устройство для гальванических ванн | 1988 |

|

SU1652382A1 |

| Контакт электролизной ванны | 1979 |

|

SU723012A1 |

| Токоподводящая рама для автооператорных линий электрохимической обработки деталей | 1979 |

|

SU876805A1 |

| Устройство для нанесения гальванических покрытий на цилиндрические детали | 1987 |

|

SU1507877A1 |

| Автооператор для гальванических линий | 1980 |

|

SU889752A1 |

| Устройство для электрохимической обработки изделий сложной объемной формы | 1989 |

|

SU1675402A1 |

| Автоматическая линия для гальванохимической обработки печатных плат | 1980 |

|

SU885367A1 |

Изобретение относится к специальному технологическому оборудованию для электрохимической обработки плоских изделий и может быть использовано в радио- и приборостроительной промышленности при изготовлении печатных плат. Цель изобретения - упрощение конструкции и повышение надежности ее работы. В процессе эксплуатации автооператор опускает рамку, которая захватывает посредством фиксатора положения плату 6. При подъеме рамки с платой 6 гибкие элементы 13 под действием спиральной пружины следуют за рамкой, вновь наматываются на валики 16 и при этом очищаются от солей и окислов зачистными устройствами 26. Таким образом упрощение конструкции и повышение надежности ее работы достигается применением гибких токоподводящих контактов, расположенных в изолированных корпусах, установленных на стенках ванны. 2 з.п. ф-лы, 8 ил.

{риг. /

52

31

фиг, if

В-В

Фиг

ВидГ

фиг.Б

Wt/t.e

Фиг. 7

| Автоматическая линия для нанесения гальва-НичЕСКиХ пОКРыТий | 1979 |

|

SU836242A1 |

| Автоматическая линия для металлизации плоских деталей | 1984 |

|

SU1242544A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-08—Подача