Целью изобретения является повышение производительности устройства.

Цель достигается тем, что в известном устройстве, включающем соосно установленные цанговый зажим, штьфь ограничения деформации, основной гидроцилиндр с силовым элементом, снабженным конусной обжимной поверхностью, и вспомогательный гидроцилиндр, связанный со штырем, основной гидроцилиндр выполнен однополостным, а поршень вспомогательного гидроцилиндра подпружинен в осевом направлении относительно силового элемента основного гидроцилиндра и штыря.

Конструкция описываемой установки обеспечивает работу от одного гидрораспределителя (на обжим и выем штырей) с автоматической установкой и последующим выемом штыря из ниппеля заделки шланга. Отвод силового элемента (штампа) осуществляется быстрее, чем прямой ход, так как он осуществляется поршнем вспомогательного цилиндра, имеющим в несколько раз меньшие объемы полостей, чем рабочая полость силового гидроцилиндра.

Таким образом, длинная установка обеспечивает большую производительность при производстве заделок на концах шлангов за счет ускорения цикла обжатия при одновременном обеспечении автоматической установки и выемки штыря, облегчая условия работы оператора.

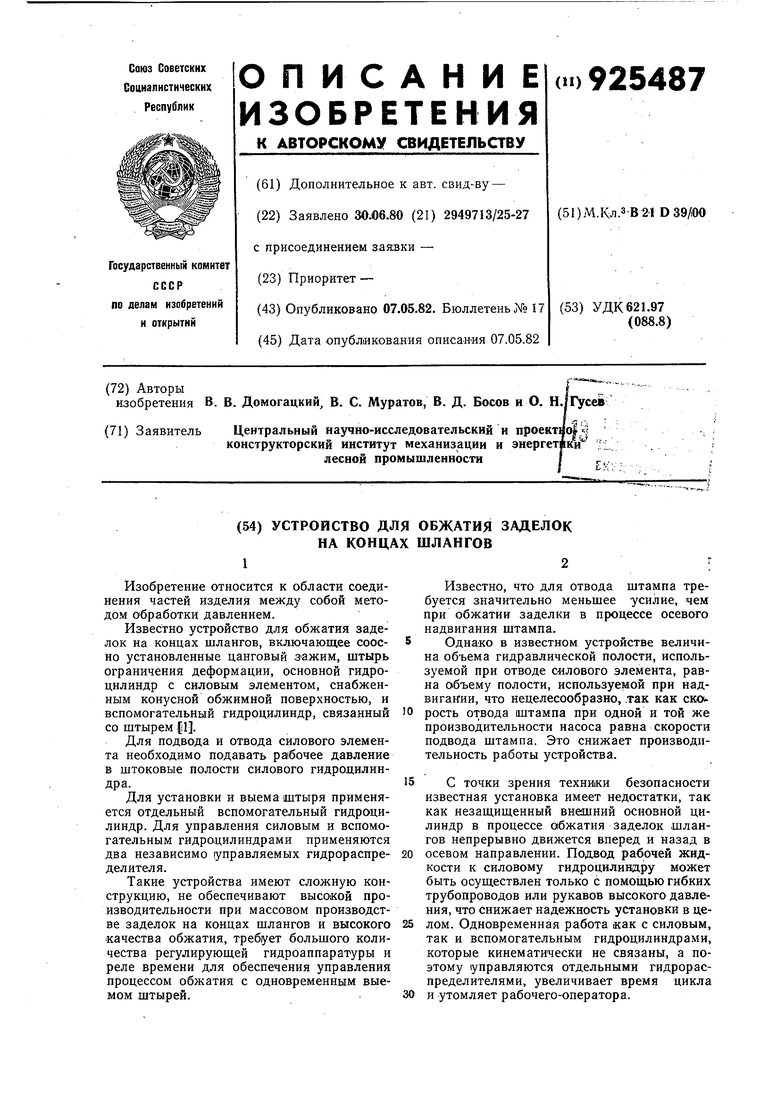

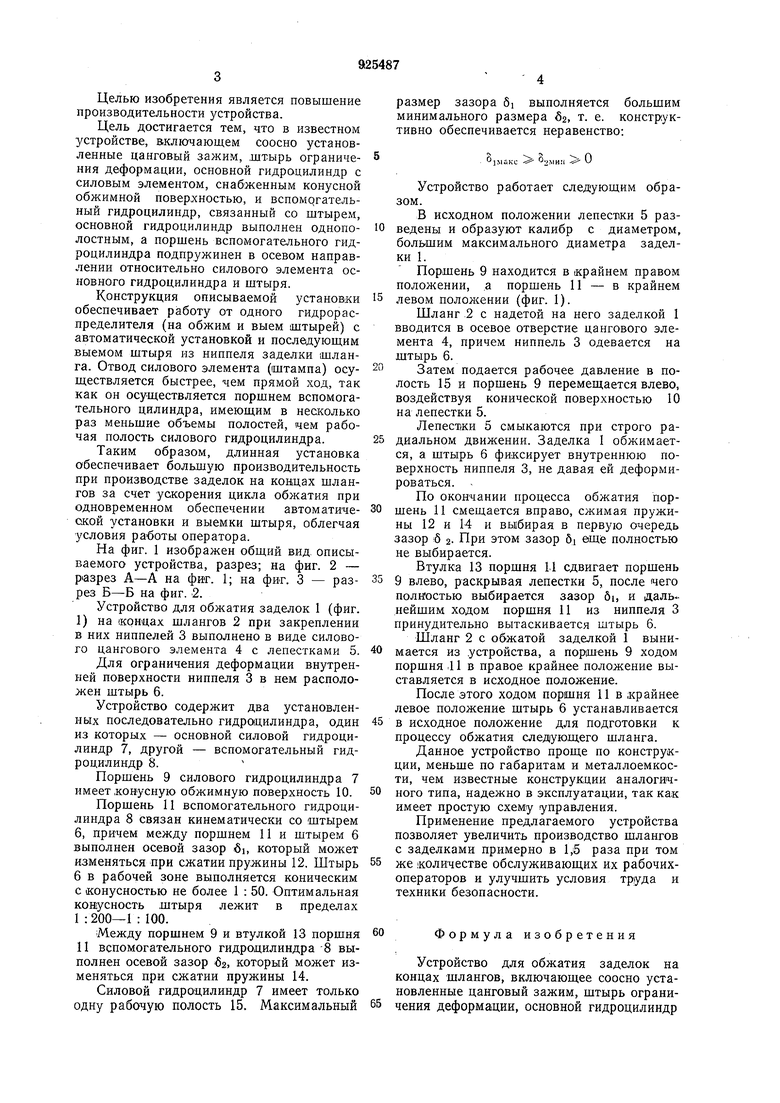

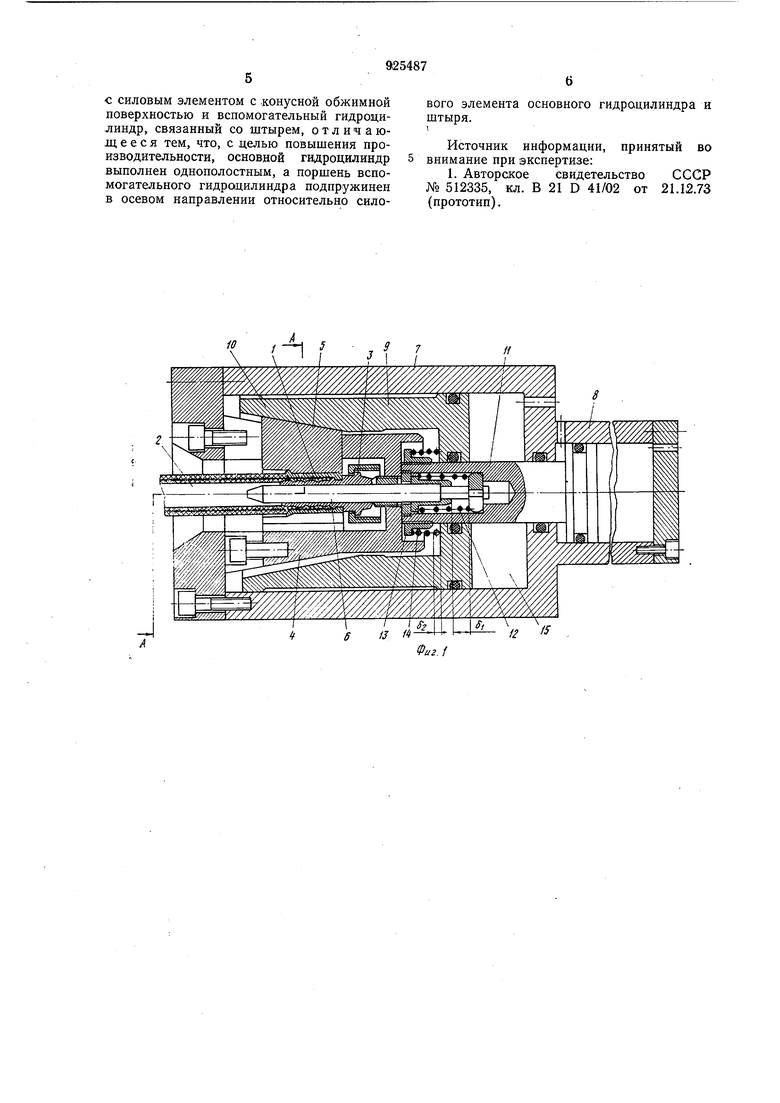

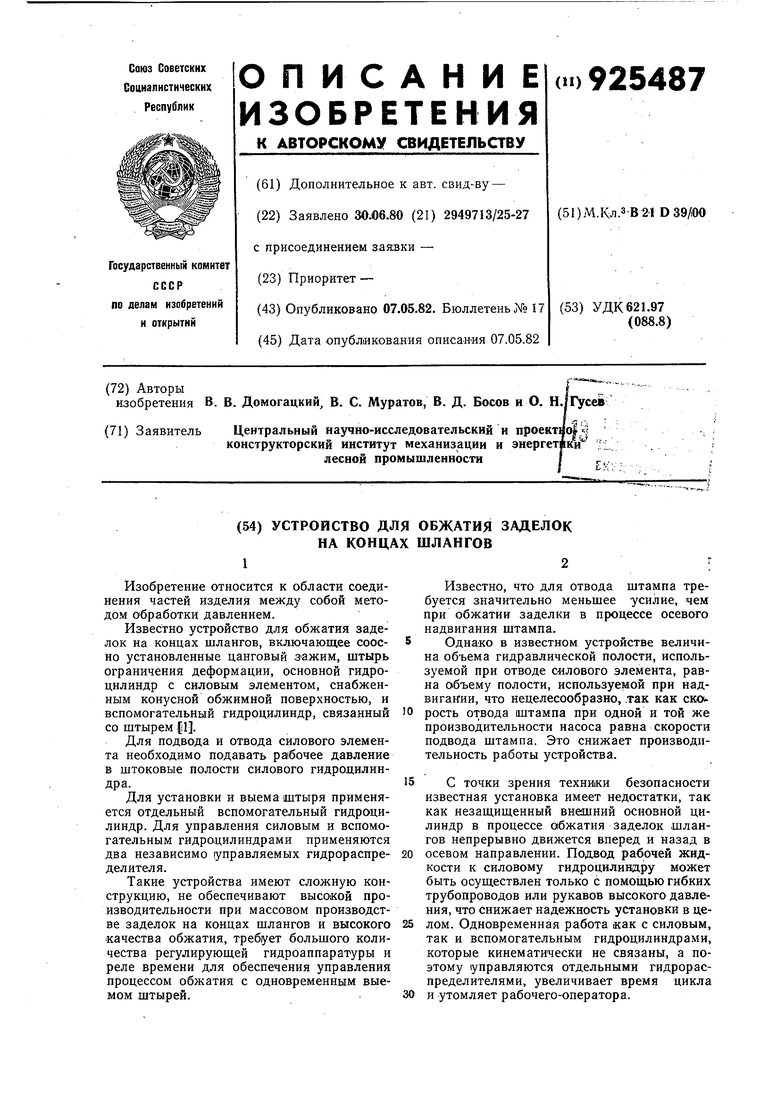

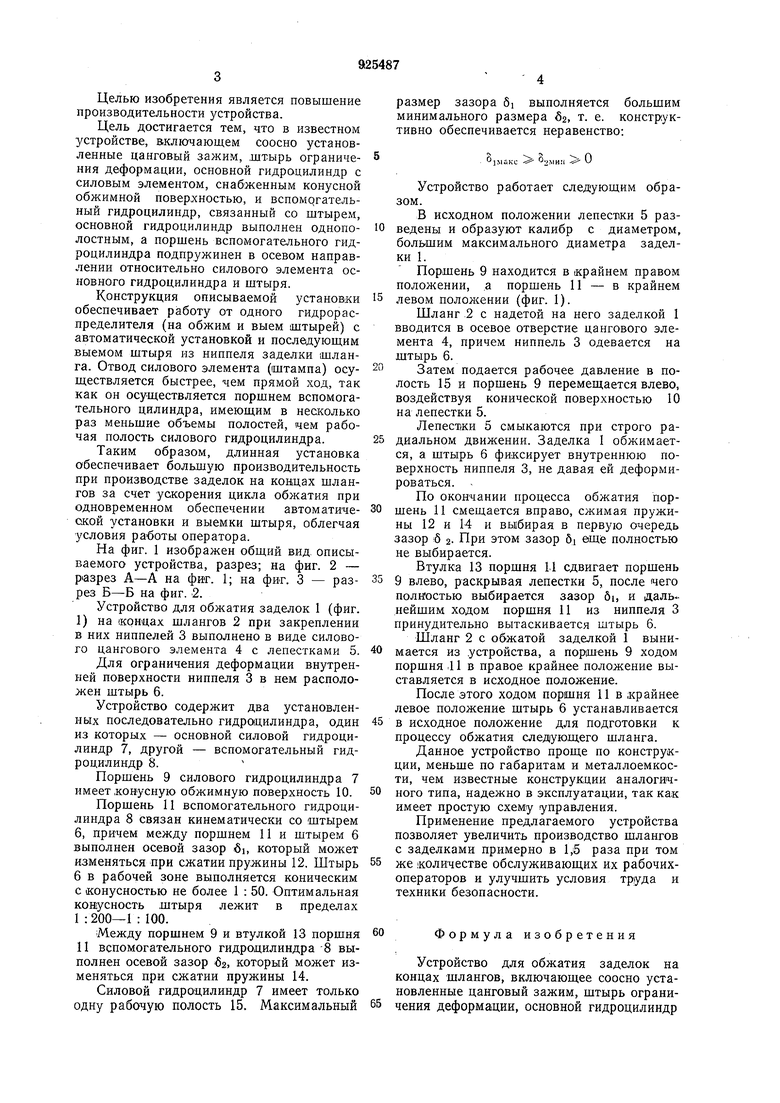

На фиг. 1 изображен общий вид описываемого устройства, разрез; на фиг. 2 - р азрез А-А на фит. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для обжатия заделок 1 (фиг. 1) на .концах шлангов 2 при закреплении в них ниппелей 3 выполнено в виде силового цангового элемента 4 с лепестками 5.

Для ограничения деформации внутренней поверхности ниппеля 3 в нем расположен штырь 6.

Устройство содержит два установленных последовательно гидрощилиндра, один из которых - основной силовой гидроцилиндр 7, другой - вспомогательный гидроцилиндр 8.

Поршень 9 силового гидроцилиндра 7 имеет конусную обжимную поверхность 10.

Цоршень 11 вспомогательного гидроцилиндра 8 связан кинематически со штырем 6, причем между поршнем И и штырем 6 выполнен осевой зазор бь который может изменяться при сжатии пружины 12. Штырь 6 в рабочей зоне выполняется коническим с (конусностью не более 1 : 50. Оптимальная конусность штыря лежит в пределах

I: 200-1 : 100.

Между поршнем 9 и втулкой 13 поршня

I1вспомогательного гидроцилиндра -8 выполнен осевой зазор 62, который может изменяться при сжатии пружины 14.

Силовой гидрощилиндр 7 имеет только одну рабочую полость 15. Максимальный

размер зазора б выполняется большим минимального размера 62, т. е. конструктивно обеспечивается неравенство:

SjjisKc 5.,.ми;1 О

Устройство работает следующим образом.

В исходном положении лепестки 5 разведены и образуют калибр с диаметром, большим максимального диаметра заделки 1.

Поршень 9 находится в крайнем правом положении, а поршень 11 - в крайнем левом положении (фиг. 1).

Шланг 2 с надетой на него заделкой 1 вводится в осевое отверстие цангового элемента 4, причем ниппель 3 одевается на штырь 6.

Затем подается рабочее давление в полость 15 и поршень 9 перемещается влево, воздействуя конической поверхностью 10 на лепестки 5.

Лепестжи 5 смыкаются при строго радиальном движении. Заделка I обжимается, а штырь 6 фиксирует внутреннюю поверхность ниппеля 3, не давая ей деформироваться. .

По окончании процесса обжатия поршень И смещается вправо, сжимая пружины 12 и 14 и выбирая в первую очередь зазор i6 2- При этом зазор бд &ще полностью не выбирается.

Втулка 13 порщня 11 сдвигает поршень 9 влево, раскрывая лепестки 5, после чего полн;остью выбирается зазор 6i, и дальнейшим ходом порщня 11 из ниппеля 3 принудительно вытаскивается штырь 6.

Шланг 2 с обжатой заделкой 1 вынимается из устройства, а поршень 9 ходом поршня ill в правое крайнее положение выставляется в исходное положение.

После этого ходом поршня Ив .крайнее левое положение штырь 6 устанавливается в исходное положение для подготовки к процессу обжатия следующего шланга.

Данное устройство проще по конструкции, меньше по габаритам и металлоемкости, чем известные конструкции аналогичного типа, надежно в эксплуатации, так как имеет простую схему управления.

Применение предлагаемого устройства позволяет увеличить производство шлангов с заделками примерно в 1,5 раза при том же количестве обслуживающих их рабочихоператоров и улучшить условия труда и техники безопасности.

Формула изобретения

Устройство для обжатия заделок на концах шлангов, включающее соосно установленные цанговый зажим, штырь ограни65 чения деформации, основной гидроцилиндр с силовым элементом с .конусной обжимной поверхностью и вспомогательный гидроцилиндр, связанный со штырем, отличаю L nu. ™ повышения производительности, основной гидроцилиндр выполнен однополостным, а поршень вспомогательного гидроцилиндра подпружинен в осевом направлении относительно силоBoro элемента основного гидрацилиндра и штыря. Источник информации, принятый во внимание при экспертизе1. Авторское свидетельство СССР № 512335, кл В 21 D 41/02 от 21 1273 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения обжимом конца шланга с ниппелем | 1982 |

|

SU1053932A1 |

| Устройство для обжатия муфт на концах шлангов при закреплении в них ниппелей | 1973 |

|

SU512335A1 |

| Способ сборки концевой арматуры | 1991 |

|

SU1835023A3 |

| Устройство для сборки шлангов | 1980 |

|

SU837723A1 |

| Устройство для обжатия муфт на концах рукавов | 1987 |

|

SU1523229A1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Устройство для обжатия муфт на концах рукавов высокого давления | 1987 |

|

SU1516710A1 |

| Устройство для обжатия муфт на концах рукавов | 1977 |

|

SU663950A1 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| Гидроцилиндр | 1976 |

|

SU691617A1 |

S-S

Фиг.З

Авторы

Даты

1982-05-07—Публикация

1980-06-30—Подача