Изобретение относится к обработке металлов резанием и предназначено для обработки торцовых поверхностей ступенчатых заготовок типа «валик.

По основному авт. св. № 804360 известен торцеобрабатывающий автомат, содержащий направленные одна навстречу другой инструментальные силовые головки и установленные между ними загрузочные транспортные и зажимные устройства, а загрузочные, транспортные и зажимные .устройства состоят из двух симметрично расположенных относительно головок частей, связанных с соответствующей инструментальной силовой головкой 1.

Недостатком данного автомата является конструктив ная сложность его горизонтального и вертикального приводов перемещения.

Цель изобретения - увеличение емкости загрузочной части транспортного устройства и упрощение конструкции.

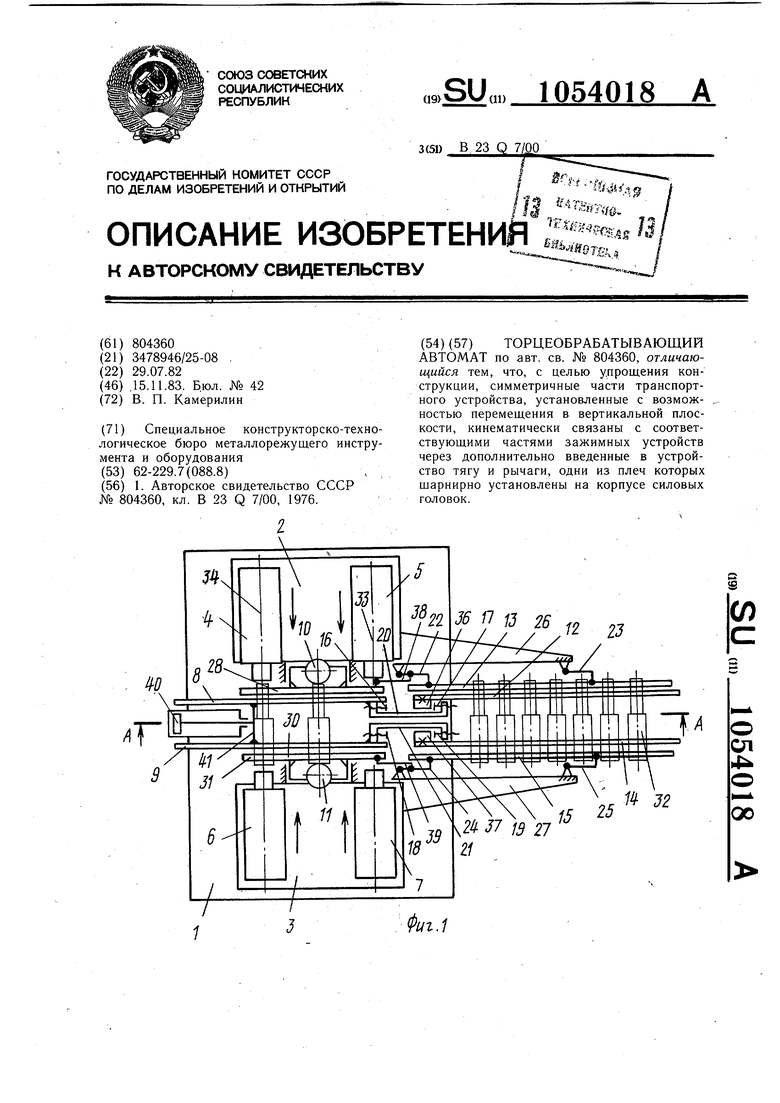

Указанная цель достигается тем, что в торцеобрабатывающем автомате, содержащем направленные одна навстречу другой инструментальные силовые головки и установленные между ними загрузочные, транспортные и зажимные устройства, а загрузочные транспортные и зажимные устройства состоят из двух симметрично расположенных относительно головок частей, связанных с соответствующей инструментальной силовой головкой, симметричные части транспортного устройства, установленные с возможностью перемещения в вертикальной плоскости, кинематически связань с соответствующими частями зажимных устро,йств через дополнительно введенные в устройство тягу и рычаги, одни из плеч которых щарнирно установлены на корпусе силовых головок.

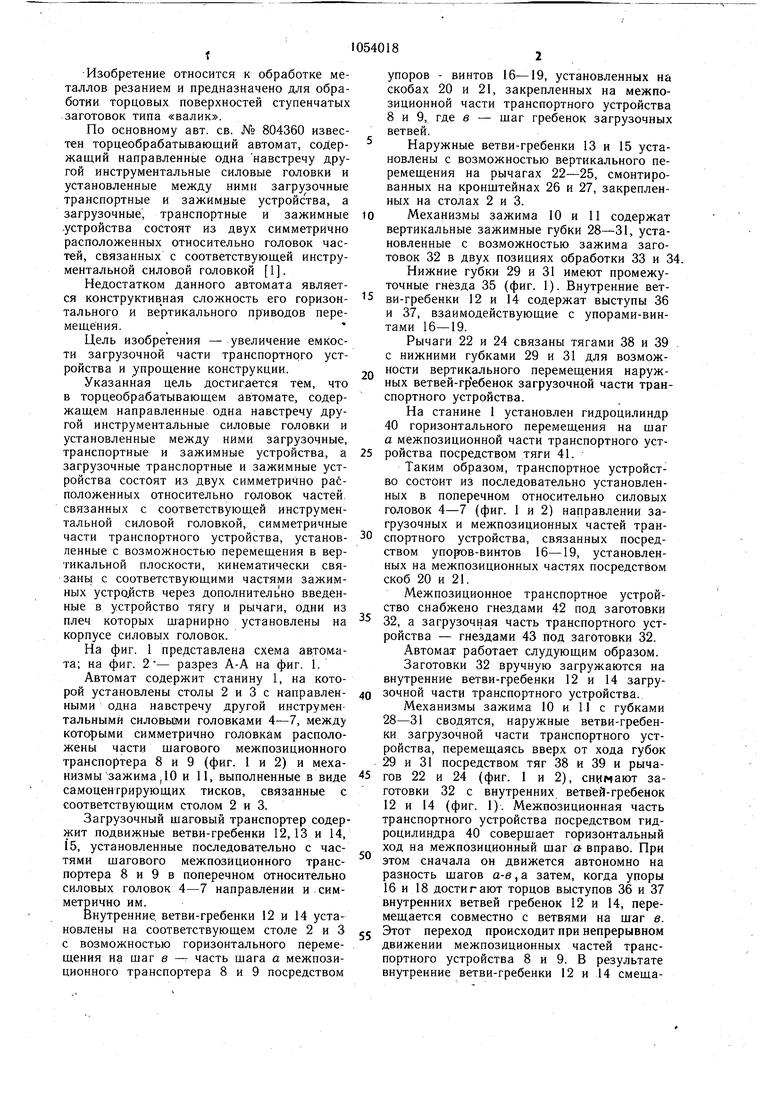

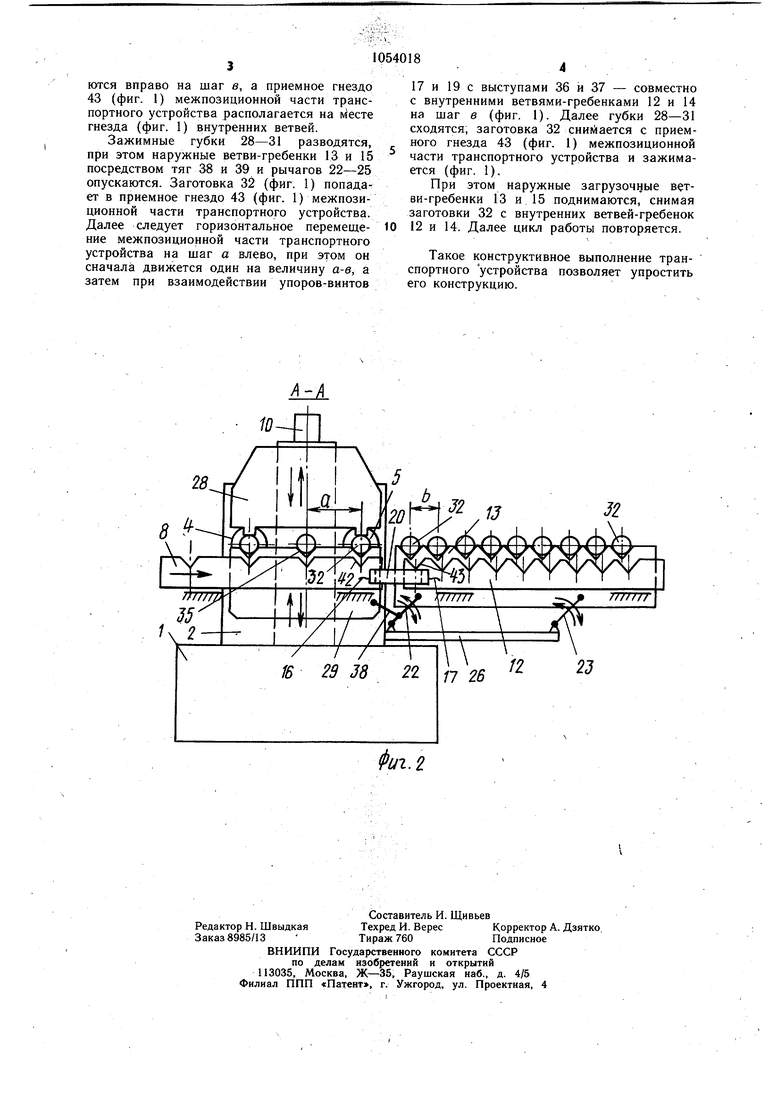

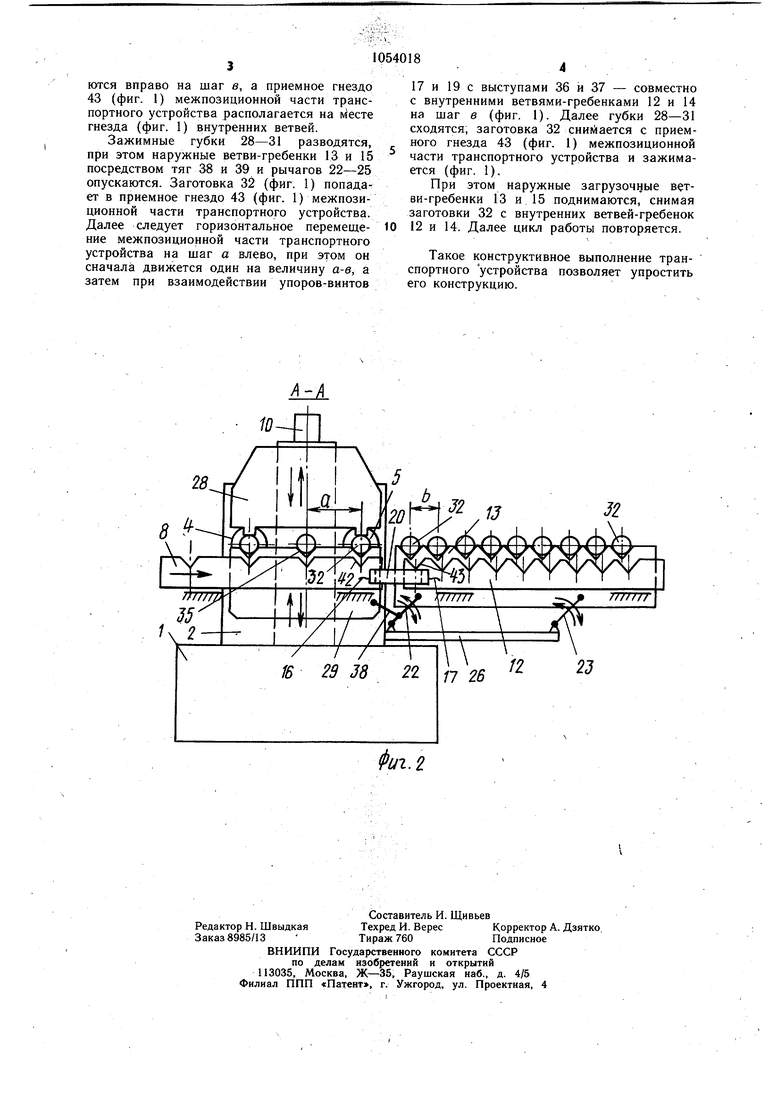

На фиг. 1 представлена схема автомата; на фиг. 2- разрез А-А на фиг. 1.

Автомат содержит станину 1, на которой установлены столы 2 и 3 с направленными одна навстречу другой инструментальными силовыми головками 4-7, между которыми симметрично головкам расположены части щагового межпозиционного транспортера 8 и 9 (фиг. I и 2) и механизмы зажима ,10 и 11, выполненные в виде самоцентрирующих тисков, связанные с соответствующим столом 2 и 3.

Загрузочный щаговый транспортер содержит подвижные ветви-гребенки 12,13 и 14, 15, установленные последовательно с частями шагового меж позиционного транспортера 8 и 9 в поперечном относительно силовых головок 4-7 направлении и симметрично им.

Внутренние, ветви-гребенки 12 и 14 установлены на соответствующем столе 2 и 3 с возможностью горизонтального перемещения на щаг 8 - часть щага а межпозиционного транспортера 8 и 9 посредством

упоров - винтов 16-19, установленных на скобах 20 и 21, закрепленных на межпозиционной части транспортного устройства 8 и 9, где в - щаг гребенок загрузочных ветвей.

Наружные ветви-гребенки 13 и 15 установлены с возможностью вертикального перемещения на рычагах 22-25, смонтированных на кронщтейнах 26 и 27, закрепленных на столах 2 и 3.

Механизмы зажима 10 и 11 содержат вертикальные зажимные губки 28-31, установленные с возможностью зажима заготовок 32 в двух позициях обработки 33 и 34.

Нижние губки 29 и 31 имеют промежуточные гнезда 35 (фиг. 1). Внутренние вет5 ви-гребенки 12 и 14 содержат выступы 36 и 37, взаимодействующие с упорами-винтами 16-19.

Рычаги 22 и 24 связаны тягами 38 и 39 . с нижними губками 29 и 31 для возможQ ности вертикального перемещения наружных ветвей-гребенок загрузочной части транспортного устройства.

На станине 1 установлен гидроцилиндр 40 горизонтального перемещения на щаг а межпозиционной части транспортного уст5 ройства посредством тяги 41.

Таким образом, транспортное устройство состоит из последовательно установленных в поперечном относительно силовых головок 4-7 (фиг. 1 и 2) направлении загрузочных и межпозиционных частей тран0 епортного устройства, связанных посредством упоров-винтов 16-19, установленных на межпозиционных частях посредством скоб 20 и 21.

Межпозиционное транспортное устройство снабжено гнездами 42 под заготовки 32, а загрузочная часть транспортного устройства - гнездами 43 под заготовки 32.

Автомат работает слудующим образом.

Заготовки 32 вручную загружаются на внутренние ветви-гребенки 12 и 14 загрузочной части транспортного устройства.

Механизмы зажима 10 и 11 с губками 28-31 сводятся, наружные ветви-гребенки загрузочной части транспортного устройства, перемещаясь вверх от хода губок 29 и 31 посредством тяг 38 и 39 и рыча5 гов 22 и 24 (фиг. 1 и 2), снимают заготовки 32 с внутренних ветвей-гребенок 12 и 14 (фиг. 1). Межпозиционная часть транспортного устройства посредством гидроцилиндра 40 соверщает горизонтальный ход на межпозиционный щаг а вправо. При этом сначала он движется автономно на разность щагов а-в ,а затем, когда упоры 16 и 18 достигают торцов выступов 36 и 37 внутренних ветвей гребенок 12 и 14, перемещается совместно с ветвями на щаг в. Этот переход происходит при непрерывном движении межпозиционных частей транспортного устройства 8 и 9. В результате внутренние ветви-гребенки 12 и 14 смещаются вправо на шаг в, а приемное гнездо 43 (фиг. 1) межпозиционной части транспортного устройства располагается на месте гнезда (фиг. 1) внутренних ветвей.

Зажимные губки 28-31 разводятся, при этом наружные ветви-гребенки 13 и 15 посредством тяг 38 и 39 и рычагов 22-25 опускаются. Заготовка 32 (фиг. 1) попадает в приемное гнездо 43 (фиг. 1) межпозиционной части транспортного устройства. Далее следует горизонтальное перемещение межпозиционной части транспортного устройства на шаг а влево, при этом он сначала движется один на величину а-в, а затем при взаимодействии упоров-винтов

17 и 19 с выступами 36 и 37 - совместно с внутренними ветвями-гребенками 12 и 14 на шаг б (фиг. 1). Далее губки 28-31 сходятся, заготовка 32 сни1йается с приемного гнезда 43 (фиг. 1) межпозиционной части транспортного устройства и зажимается (фиг. 1).

При этом наружные загрузочцые в тви-гребенки 13 и 15 поднимаются, снимая заготовки 32 с внутренних ветвей-гребенок 12 и 14. Далее цикл работы повторяется.

Такое конструктивное выполнение транспортного устройства позволяет упростить его конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцеобрабатывающий автомат | 1981 |

|

SU986713A2 |

| Торцеобрабатывающий автомат | 1976 |

|

SU804360A1 |

| Торцеобрабатывающий автомат | 1989 |

|

SU1717308A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Загрузочно-разгрузочное устройство | 1979 |

|

SU841912A1 |

| Загрузочное устройство | 1983 |

|

SU1129052A1 |

| Полуавтомат для печатания на ампулах | 1958 |

|

SU121801A1 |

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| АВТОМАТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU383571A1 |

ТОРЦЕОБРАБАТЫВАЮЩИЙ АВТОМАТ по авт. св. № 804360, отличающийся тем, что, с целью у,црош.ения конструкции, симметричные части транспортного устройства, установленные с возможностью перемещения в вертикальной плоскости, кинематически связаны с соответствующими частями зажимных устройств через дополнительно введенные в устройство тягу и рычаги, одни из плеч которых шарнирно установлены на корпусе силовых головок. 36 /7 0 2В П 2J / Jf

/ / / 16 29 J8 22 Л

Фиг. 2 26

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Торцеобрабатывающий автомат | 1976 |

|

SU804360A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-29—Подача