1

Изобретение относится к машиностроению и может быть использовано при автоматизации загрузки станке и автоматов.

Известно загрузочное устройство, для подачи гладких и ступенчатых валиков на токарные станки, содержащие основание, направляю1диеу,питатель, магазин-транспортер с подвижной плитой и приемный лоток. Детали типа валика поднимаются подвижной плитой, при этом они располагаются меаду выступающими острыми торцами упоров подвижной плиты и подаются вперед. В резуль тате все детали перемещаются на один шаг, а передняя заготовка попадает в лоток, который опускается. Из лотка деталь захватывается питател ем и подается в зажимной механизм станка D.

Однако такое устройство обеспечивает передачу деталей только в плоскости, соосной захвату питателя и.

кроме того, не обеспечивает разгрузку станка.. .

Известны также устройства, содержащие механизм разгрузки, выполненный в виде ската, неподвижно закрепленно/го на станке

Этот механизм не обеспечивает ориентированное положение детали вдоль оси при ее съеме (разгрузке после обработки со станка.

Цель изобретения - расширение технологических возможностей и повьш1е- ние надежности загрузочно-разгрузочного устройства.

Для достижения указанной цели питатель снабжен рычагом качания переменной длины, установленным на основании устройства, и регулируемой тягой, связанной с приводом магазина-транспортера, а направляющие питателя установлены на подвижной плите магазина. .

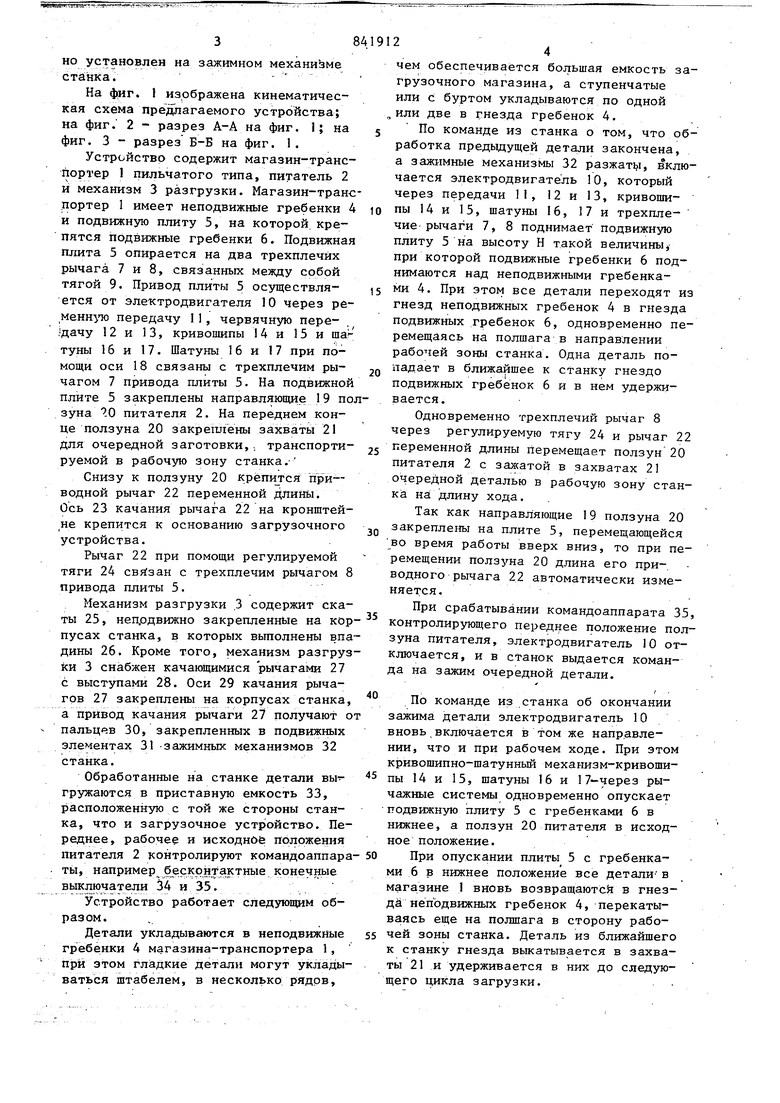

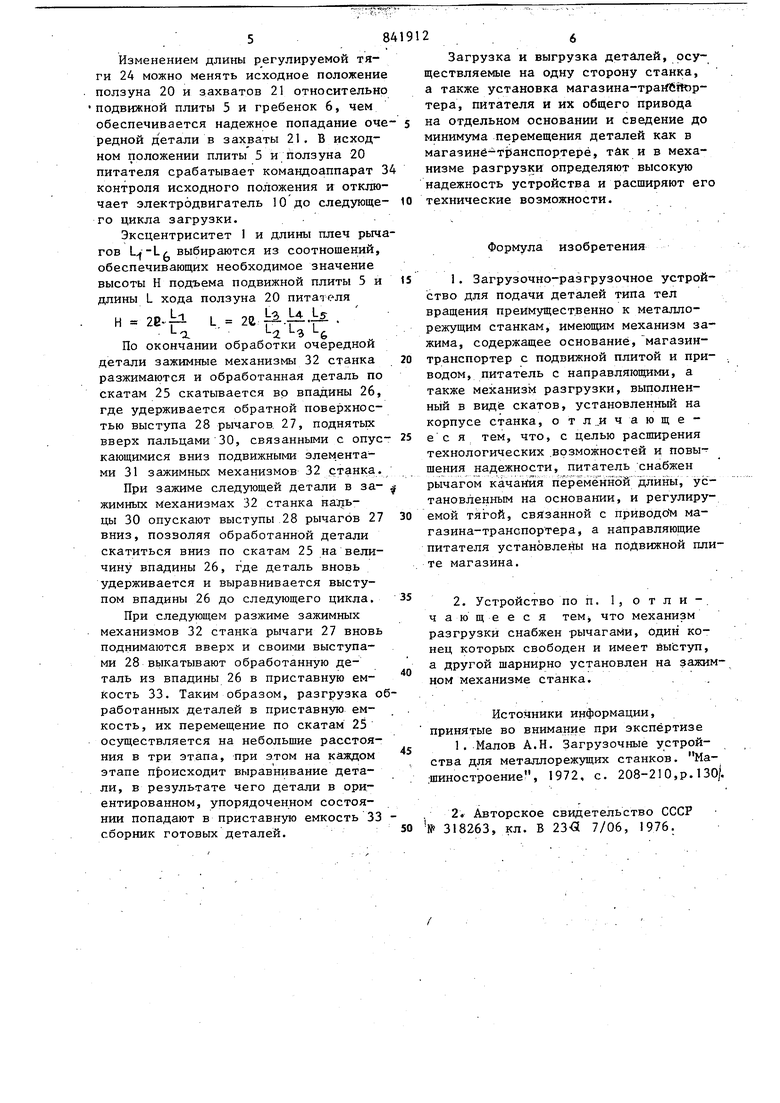

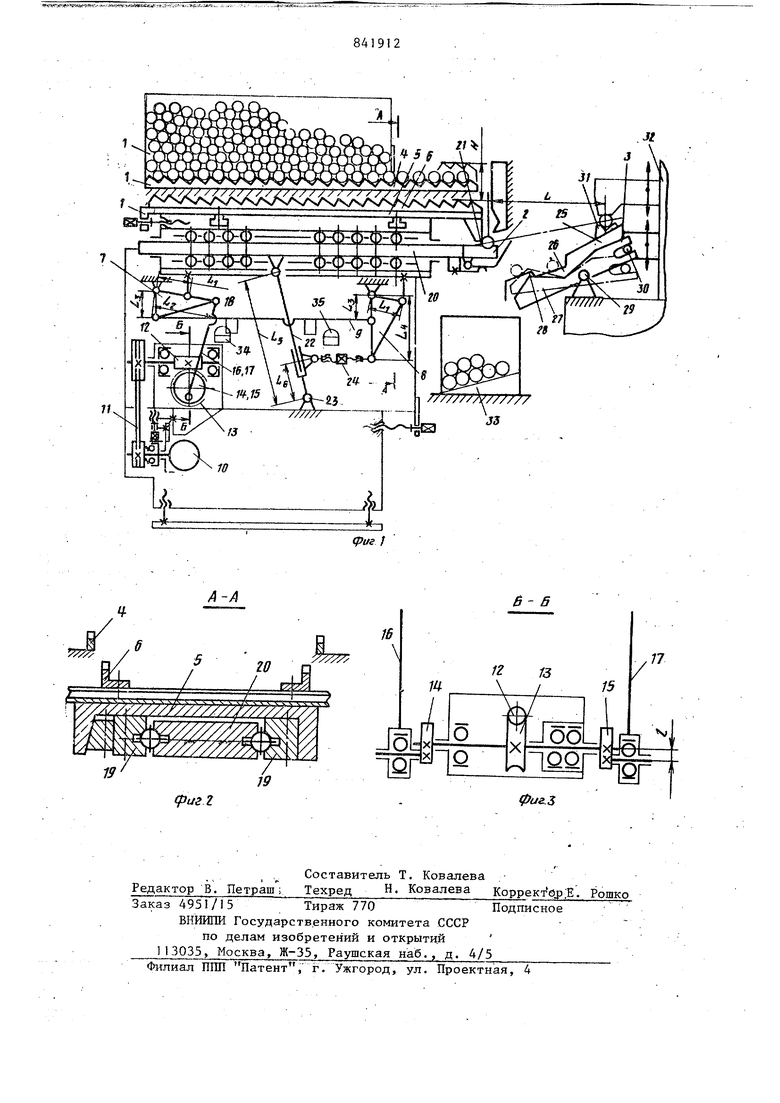

При этом механизм разгрузки снабжен рычагами, один конец которых свободен и имеет выступ, а другой шарнирHO установлен на зажимном механизме станка.- На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит магазин-транспортер 1 пильчатого типа, питатель 2 и механизм 3 разгрузки. Магазин-транс .портер 1 имеет неподвижные гребенки 4 и подвижную плиту 5, на которой крепятся подвижные гребенки 6. Подвижная плита 5 опирается на два трехплечйх рычага 7 и 8, связанных между собой тягой 9. Привод плиты 5 осуществляется от электродвигателя 10 через передачу I 1, червячную пересдачу 12 и 13, кривошипы 14 и 15 и шаг туны 16 и 17. Шатуны 16 и 17 при помощи оси 18 связаны с трехплечим рычагом 7 привода плиты 5. На подвижной плите 5 закреплены направляющие 19 по зуна 0 питателя 2. На переднем конце ползуна 20 закреплены захваты 21 для очередной заготовки, .. транспортируемой в рабочую зону станка.Снизу к ползуну 20 крёпи тся приводной рычаг 22 переменной Длинь. Ось 23 качания рычага 22 на кронштей не крепится к основанию загрузочного устройства. РыЧаг 22 при помощи регулируемой тяги 24 свйзан с трехплечим рычагом 8 привода плиты 5. Механизм разгрузки 3 содержит скаты 25, непрдвижно закрепленные на кОр пусах станка, в которых выполнены впа дины 26. Кроме того, механизм разгруз ки 3 снабжен качающимися рычагами 27 с выступами 28. Оси 29 качания рычагов 27 закреплены на корпусах станка а привод качания рычаги 27 получают пальцев 30, закрепленных в подвижных элементах 31 -зажимных механизмов 32 станка. Обработанные на станке детали вы-:гружаются в приставную емкость 33, расположеннзпо с той же стороны станка, что и загрузочное устр ойство. Пе реднее, рабочее и исходное положения питателя 2 контролируют командоаппар . ты, например б ескрнТактные„ конечные выкл|рчатели 34 и 35. ., Устройство работает следующим образом. , Детали укладываются в неподвижные гребенки 4 магазина-транспортера 1, При этом гладкие детали могут уклады ваться щтабелем, в несколько рядов.

841912 чем обеспечивается большая емкость загрузочного магазина, а ступенчатые или с буртом укладываются по одной или две в гнезда гребенок 4. По команде из станка о том, что обработка предьщущей детали закончена, а зажимные механизмы 32 разжат, включается электродвигатель 10, который через передачи II, 12 и 13, криво 1ипы 14 и 15, патунь 16, 17 и трехплечие рычаги 7, 8 поднимает подвижную плиту 5 на высоту Н такой величинь, при которой подвижные гребенки 6 поднимаются над неподвижными гребенками 4. При этом все детали переходят из гнезд неподвижных гребенок 4 в гнезда подвижных гребенок 6, одновременно перемещаясь на полшага в направлении рабочей зонь станка. Одна деталь попадает в ближайшее к станку гнездо подвижнь Х гребенок бив нем удерживается. Одновременно трехплечий рычаг 8 через регулируемую тягу 24 и рычаг 22 переменной длины Перемещает ползун20 питателя 2 с зажатой в захватах 21 очередной деталью в рабочую зону станка на: длину хода. Так как направляющие I9 ползуна 20 закреплены на плите 5, перемещающейся во время работы вверх вниз, то при перемещении ползуна 20 длина его при- водного рычага 22 автоматически изменяется. При срабатывании командоаппарата 35, контролирующего переднее положение ползуна питателя, электродвигатель 10 отключается, и в станок выдается команда на зажим очередной детали. По команде из .станка об окончании зажима детали электродвигатель 10 вновь,включается в том же направлении, что и при рабочем ходе. При этом криво пипно-шатуннь й механизм-кривошипы 14 и 15, шатуны 16 и 17-через рычажные системы одновременно опускает подвижную плиту 5 с гребенками 6 в нижнее, а ползун 20 питателя в исходное положение. При опускании плиты 5 с гребенками 6 в нижнее положение все детали- в магазине 1 вновь возвращаются в гнезда неподвижных гребенок 4, перекатываясь еще на полшага в сторону рабочей зоны станка. Деталь из ближайшего к станку гнезда выкатывается в захваты 21 и удерживается в них до следующего цикла загрузки. 5 Изменением длины регулируемой тяги 24 можно менять исходное положени ползуна 20 и захватов 21 относительн подвижной плиты 5 и гребенок 6, чем обеспечивается надежное попадание оч редной детали в захваты 21. В исходном положении плиты 5 и ползуна 20 питателя срабатывает командоаппарат контроля исходного положения и отклю чает электродвигатель 10 до следующе го цикла загрузки. Эксцентриситет 1 и длины плеч рыч гов Ц-L/ выбираются из соотношений, обеспечивающих необходимое значение высоты Н подъема подвижной плиты 5 и длины L хода ползуна 20 питателя L1U.L5 Н 26-j L 2г L По окончании обработки очередной детали зажимные механизмы 32 станка разжимаются и обработанная деталь по скатам 25 скатывается во впадины 26, где удерживается обратной поверхностью выступа 28 рычагов. 27, поднятых вверх пальцами 30, связанными с опус кающимися вниз подвижными элементами 31 зажимных механизмов 32 станка. При зажиме следующей детали в зажимных механизмах 32 станка иальцы 30 опускают выступы 28 рычагов 27 вниз, позволяя обработанной детали скатиться вниз по скатам 25 на величину впадины 26, где деталь вновь удерживается и выравнивается выступом впадины 26 до следующего цикла. При следующем разжиме зажимных механизмов 32 станка рычаги 27 вновь поднимаются вверх и своими выступами 28 выкатывают обработанную деталь из впадины 26 в приставную емкость 33. Таким образом, разгрузка о работанных деталей в приставною емкость, их перемещение по скатам 25 осуществляется на небольшие расстояния в три этапа, при этом на каждом этапе п зоисходит выравнивание детали, в результате чего детали в ориентированном, упорядоченном состоянии попадают в приставную емкость 33 сборник готовых деталей. 2 . . 6 Загрузка и выгрузка деталей, осуществляемые на одну сторону станка, а также установка магазина-трайййортера, питателя и их общего привода на отдельном основании и сведение до минимума перемещения деталей как в магазине-транспортере, так и в механизме разгрузки определяют высокую надежность устройства и расширяют его технические возможности. Формула изобретения 1. Загрузочно-разгрузочное устройство для подачи деталей типа тел вращения преимущественно к металлорежущим станкам, имеющим механизм зажима, содержащее основание, магазинтранспортер с подвижной плитой и приводом, питатель с направляющими, а также механизм разгрузки, выполненный в виде скатов, установленный на корпусе станка, о т л „и ч а ю щ е ее я тем, что, с целью расширения технологических .возможностей и повышения надежности, питатель снабжен рычагом качания переменной длины, установленным на основании, и регулируемой тягой, связанной с приводом магазина-транспортера, а направляющие питателя установлены на подвижной плите магазина. 2. Устройство по п. 1, о т л и -. ч ающе е с я тем что механизм разгрузки снабжен -рычагами. Один конец которых свободен и имеет выступ, а другой шарнирно установлен на зажимном механизме станка. Источники информации, принятые во внимание при экспертизе 1. Малов А.Н. Загрузочные устройства для металлорежущих станков. Ма:шиностроение, 1972, с. 208-21 О,р. 130|. 2« Авторское свидетельство СССР № 318263, кл. В 23-а 7/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1977 |

|

SU673422A1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Загрузочное устройство | 1991 |

|

SU1815134A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1024233A1 |

| Загрузочное устройство | 1979 |

|

SU831510A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1331631A1 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| Автоматическая линия механической обработки деталей типа осей | 1975 |

|

SU663548A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Авторы

Даты

1981-06-30—Публикация

1979-08-23—Подача