(54) ТОРЦЕОБРАВАТЫВАЮйЩЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцеобрабатывающий автомат | 1982 |

|

SU1054018A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Торцеобрабатывающий автомат | 1976 |

|

SU804360A1 |

| АВТОМАТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU383571A1 |

| Автомат для стыковой сварки давлением цилиндрических стержней | 1987 |

|

SU1558607A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Многопозиционный автомат | 1980 |

|

SU933388A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ | 1966 |

|

SU182474A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

Изобретение относится к станкостроению и предназначено для обработки концов деталей типа валик.

Цель изобретения - повьшение точности обработки деталей по длине.

Из основного изобретения по авт. св. 804360 известен торцеобрабатываквдий автомат, содержащий направленные одна навстречу другой силовые головки и установленные между ними загрузаочные, транспортные и зажимные устройства, состоящие из двух симметрично расположенных относительно головок частей, связанных с соответствующей инструментальной головкой Llj«

Однако в известном устройстве при осевой ориентации заготовок наклонной пластиной загрузочного устройства и при транспортировании деталей на промежуточные и рабочие позиции при открытом зажимном устройстве возможен осевой сдвиг деталей в сторону, противоположную наклонной пластине, что приводит к снижению точности обработки деталей по длине.

Цель дополнительного изобретения повышение точности обработки деталей по длине.

Для достижения указанной цели :автомат снабжен установленными на

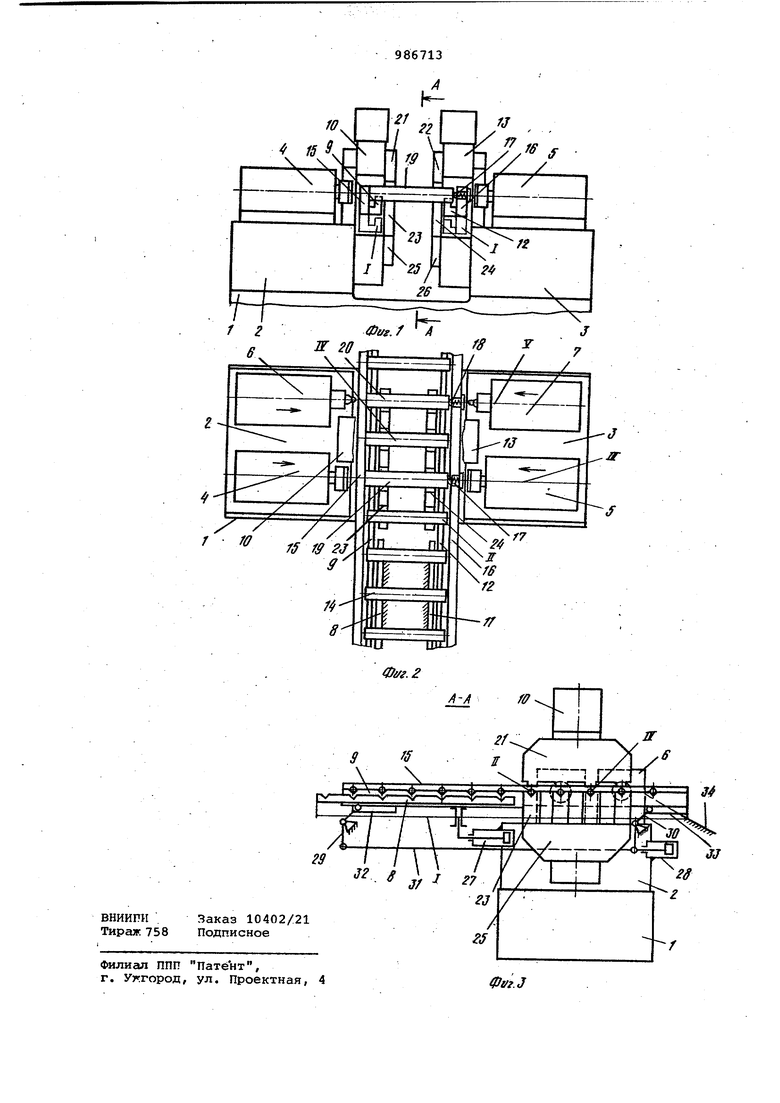

штангах транспортера ограничительными пластинами с подпружиненными фиксаторами, встроенными в одну из них. На фиг. 1 изображен автомат, вид спередиJ аа фиг.2 - то же, вид в плане (транспортер изделий показан в .крайнем переднем положении);на фиг.З разрез А-А фиг.1.

10

На станине 1 установлены один навстречу другому столы 2 и 3 с силовыми инструментальными головками для подрезки торцов и центрования 4-7.

Вспомогательные загрузочно-транс15портные и зажимные устройства выполнены в виде двух симметрично расположенных относительно головок 4-7 в поперечном направлении частей. Левые ветви загрузочно-транспортных 8

20 и 9 и зажимных 10 устройств связаны с левым столом 2, а правые ветви загрузочно-транспортных 11 и 12 зажимных 13 устройств - с правым столом 3.

Загрузочно-транспортное устройст25во выполнено в виде неподвижных загрузочных гребенок и подвижных транспортных гребенок, установленных с возможностью перемещения в вертикаль|Ной плоскости по замкнутому прямо30угольнику. На подвижных гребенках установлен ограничительные для заготовок 14 пла тины 15 и 16, расположенные со стороны инструментальных головок 4, б и 5, 6 параллельно ветвям транспортера. В одну из пластин - 16 - встроены осевые подпружиненные фиксаторы 17 и 18, установленные с возможностью поджима заготовок 19 и 20 к пластине 15 в промежуточных позициях 21 и 22 при раскрытии зажимных устройств 10 и 13 и транспортирования заготовок 14 в рабочие позиции ШиУ в ориентированном осевом положении, т.е.. пр жатыми к пластине 15. Зажимные устройства 10 и 13 выпол нены в виде самоцентрирующихся тисок и содержат верхние 21 и 22 и нижние 23и 24 губки-призмы. Нижние губки 2 и 24 связаны с зажимными устройствам 10 и 13 посредством плит 25 и 26. Губки 21-24 охватывают подвижные вет ви шагового транспортера 9 и 12 с установленными на них пластинами 15 и 16 и зажимают .заготовки 19 в позициях И, IV, Ш,У (фиг. 2 и 3). На столе 2 установлены гидроцилиндр 27 горизонтального перемещения ветвей транспортера и гидроциЛиндр 2 подъема-опускания этих ветвей посред ством двухплечих рычагов 29 и 30 (фиг. 3) и тяги 31.. К ветвям транспортера снизу прикреплены скобы 32 и 33 для предотвра щения отрыва ветвей транспортера от рычагов 29 и 30 (фиг. 3). На станине 1 установлен лоток выгрузки 34. . Автомат работает следующим образо Заготовки 14 вручную загружают на неподвижные гребенки. Подвижные ветки шагового гребенчатого транспортер в это время находятся в нижних исход ных положениях, губки 21, 22, 23, 24- сведены. Ветви транспортера 9 и 12 посредством гидроцилиндра 28 поднимаются, снимая заготовки 14 с неподвижных гребенок, губки 21 - 24 зажимных уст ройств 10 и 13 разводятся. Транспортер посредством гидроцилиндра 27 совершает горизонтальный ход вперед, перенося заготовку 14 сначала в промежуточную позицию II, а затем, при очередных циклах работы, - в позиции Ж, IV и V. Зажимные устройства 10 и 13 своими губками 21 - 24 зажимают заготовки 19, 20. Подвижные ветви транспортера вместе с ограничительными пластинами 15 и 16 опускаются в положения I для возможности подвода головок 4-7. Инструментальные головки 4-7 сходятся - происходит обработка торцов. заготовок 19, 20. Транспортер возвращается в исходное положение, затем следует возврат головок 4-7. Цикл работы повторяется. При очередном подъеме транспортера, когда заготовки 14 зажаты в про- . межуточных позициях Д и IV, подпружиненные фиксаторы 17 и 18 находят на торцы заготовок 14. При разжиме губок 21 - 24 фиксаторы. 17 и 18 прижимают заготовки 14 к ограничи:гельной пластине 15, точно автоматически устанавливая (ориентируя) ее в осевом направлении. При этом осевая ориента-1 ция и разжим губок совмещены по времени, что не снижает производительности автомата. В описанном автомате заготовки, прижатые посредством фиксаторов к пластине в промежуточных позициях, переносятся в рабочие позиции для обработки, осевое положение заготовок при межпозиционном транспортировании их не наруш ается, что, естественно, повышает точность обработки заготовок по длине. Использование данного автомата с точной автоматической осевой установкой (ориентацией) изделий позволяет снизить припуск на обработку по длине и повысить точность обработки. Формула изобретения Торцеобрабатывающий автомат по авт.св. № 804360, отличающийся тем, что, с целью повышения точности обработки деталей по ;глине, он .снабжен установленными на штангах транспортера ограничительными пластинами с подпружиненными фиксаторами, встроенными в одну из них. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство ССС 804360, кл. В 23 Q 7/00. 197(5.

Авторы

Даты

1983-01-07—Публикация

1981-07-28—Подача