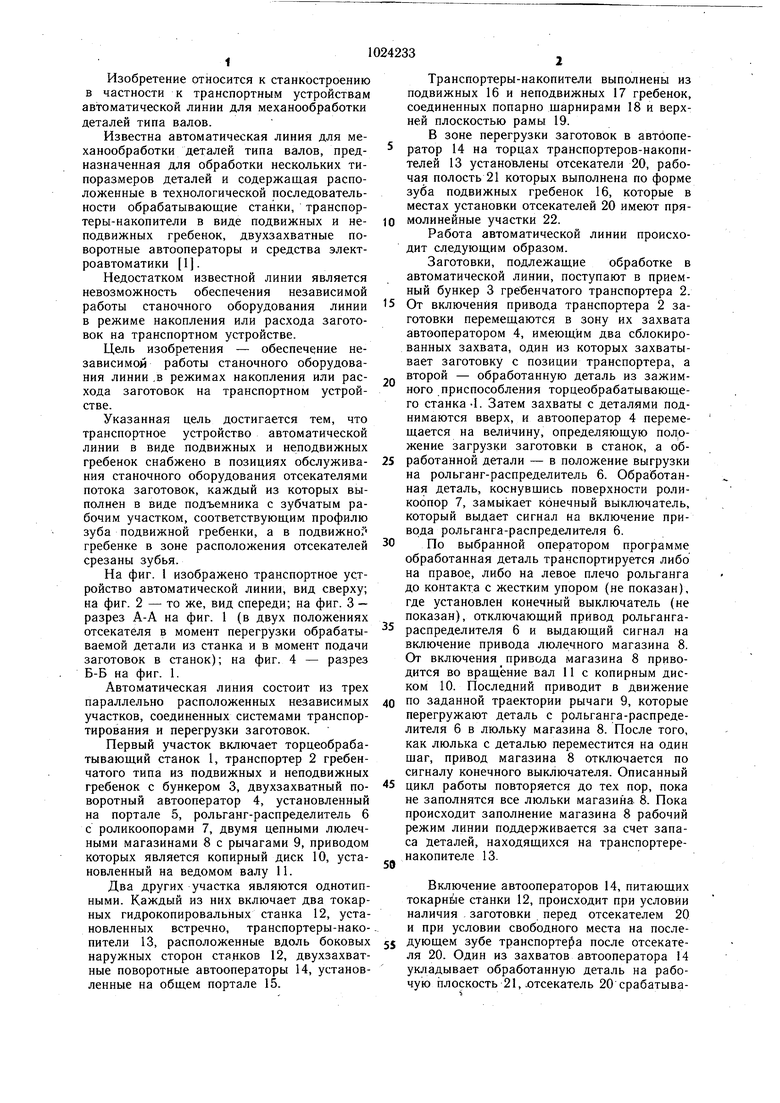

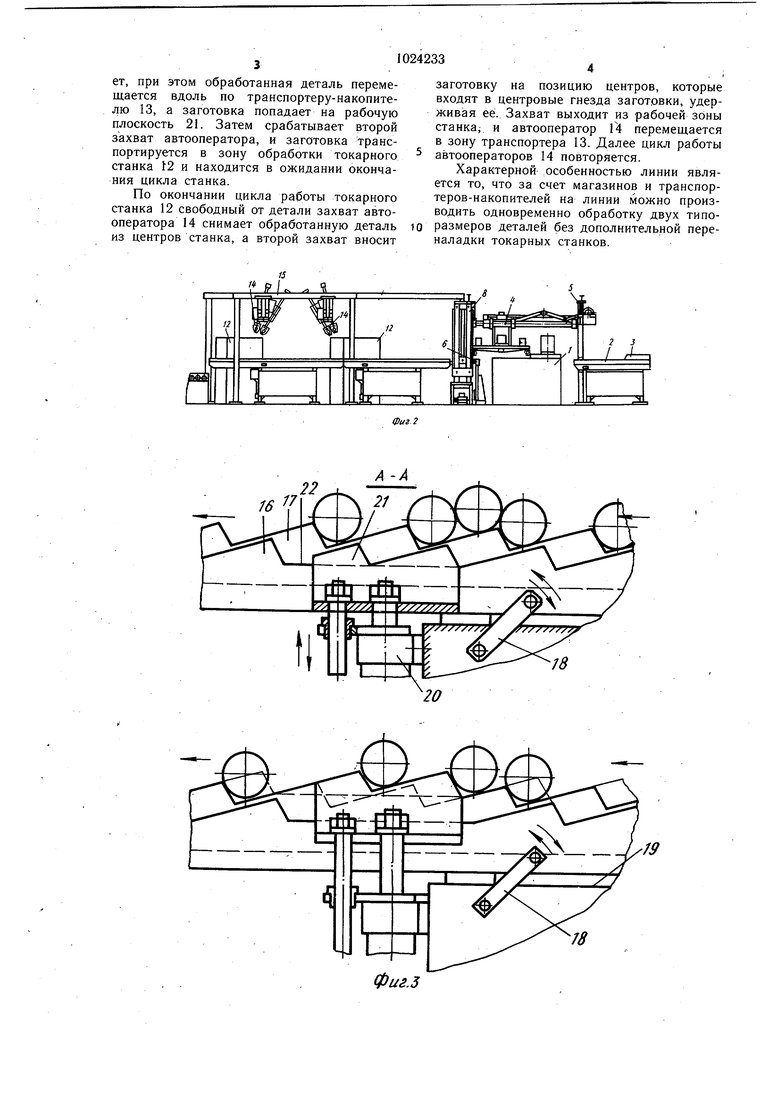

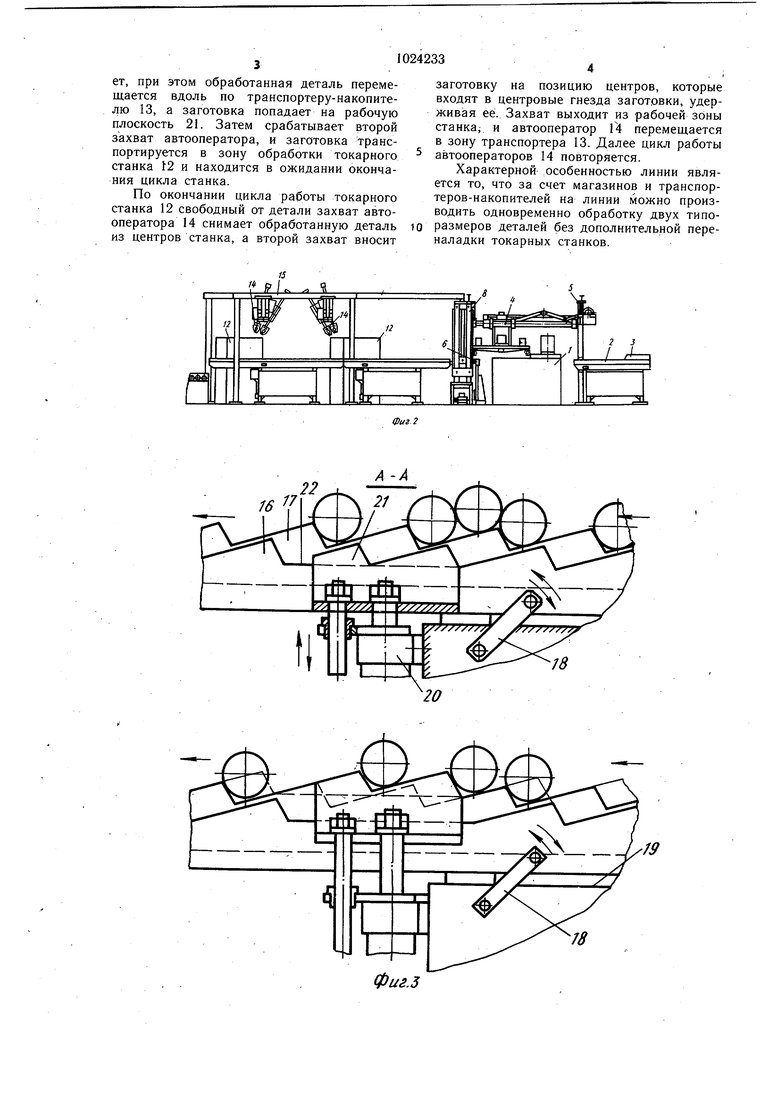

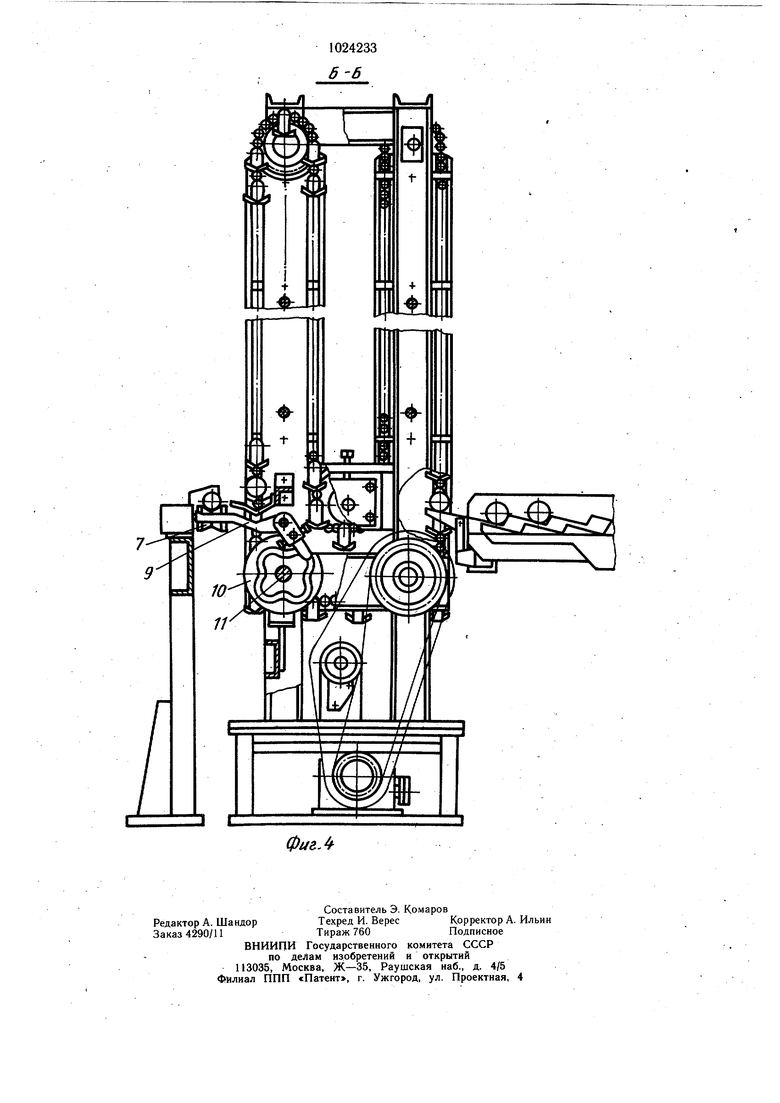

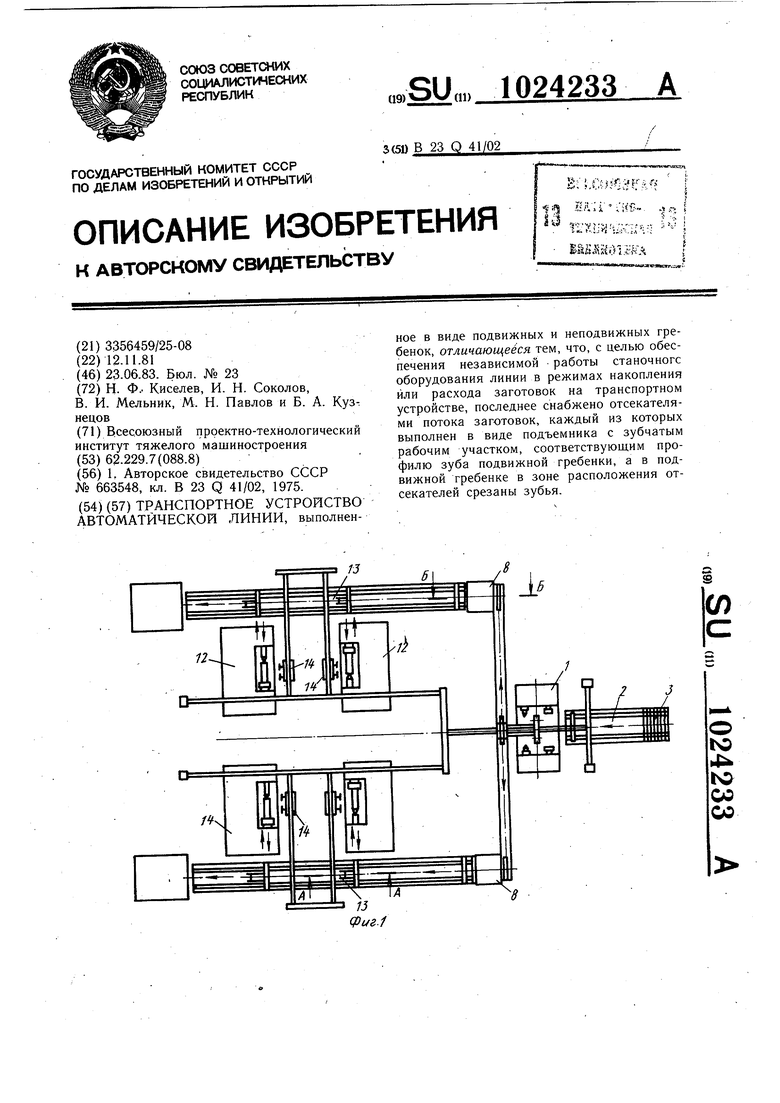

Изобретение относится к станкостроению в частности к транспортным устройствам автоматической линии для механообработки деталей типа валов. Известна автоматическая линия для механообработки деталей типа валов, предназначенная для обработки нескольких типоразмеров деталей и содержащая расположенные в технологической последовательности обрабатывающие станки, транспортеры-накопители в виде подвижных и неподвижных гребенок, двухзахватные поворотные автооператоры и средства электроавтоматики 1. Недостатком известной линии является невозможность обеспечения независимой работы станочного оборудования линии в режиме накопления или расхода заготовок на транспортном устройстве. Цель изобретения - обеспечение независимой работы станочного оборудования линии ,в режимах накопления или расхода заготовок на транспортном устройстве. Указанная цель достигается тем, что транспортное устройство автоматической линии в виде подвижных и неподвижных гребенок снабжено в позициях обслуживания станочного оборудования отсекателями потока заготовок, каждый из которых выполнен в виде подъемника с зубчатым рабочим участком, соответствующим профилю зуба подвижной гребенки, а в подвижно; о гребенке в зоне расположения отсекателеи срезаны зубья. На фиг. 1 изображено транспортное устройство автоматической линии, вид сверху; на фиг. 2 - то же, вид спереди; на фиг. 3 - разрез А-А на фиг. 1 (в двух положениях отсекателя в момент перегрузки обрабатываемой детали из станка и в момент подачи заготовок в станок); на фиг. 4 - разрез Б-Б на фиг. 1. Автоматическая линия состоит из трех параллельно расположенных независимых участков, соединенных системами транспортирования и перегрузки заготовок. Первый участок включает торцеобрабатывающий станок 1, транспортер 2 гребенчатого типа из подвижных и неподвижных гребенок с бункером 3, двухзахватный поворотный автооператор 4, установленный на портале 5, рольганг-распределитель 6 с роликоопорами 7, двумя цепными люлечными магазинами 8 с рычагами 9, приводом которых является копирный диск 10, установленный на ведомом валу 11. Два других участка являются однотипными. Каждый из них включает два токарных гидрокопировальных станка 12, установленных встречно, транспортеры-накопители 13, расположенные вдоль боковых наружных сторон станков 12, двухзахватные поворотные автооператоры 14, установленные на общем портале 15. Транспортеры-накопители выполнены из подвижных 16 и неподвижных 17 гребенок, соединенных попарно шарнирами 18 и верхней плоскостью рамы 19. В зоне перегрузки заготовок в автбоператор 14 на торцах транспортеров-накопителей 13 установлены отсекатели 20, рабочая полость 21 которых выполнена по форме зуба подвижных гребенок 16, которые в местах установки отсекателеи 20 имеют прямолинейные участки 22. Работа автоматической линии происходит следующим образом. Заготовки, подлежащие обработке в автоматической линии, поступают в приемный бункер 3 гребенчатого транспортера 2. От включения привода транспортера 2 заготовки перемещаются в зону их захвата автооператором 4, имеющим два сблокированных захвата, один из которых захватывает заготовку с позиции транспортера, а второй - обработанную деталь из зажимного приспособления торцеобрабатывающего станка -1. Затем захваты с деталями поднимаются вверх, и автооператор 4 перемещается на величину, определяющую полржение загрузки заготовки в станок, а обработанной детали - в положение выгрузки на рольганг-распределитель 6. Обработанная деталь, коснувщись поверхности роликоопор 7, замыкает конечный выключатель, который выдает сигнал на включение привода рольганга-распределителя 6. По выбранной оператором программе обработанная деталь транспортируется либо на правое, либо на левое плечо рольганга до контакта с жестким упором (не показан), где установлен конечный выключатель (не показан), отключающий привод рольгангараспределителя 6 и выдающий сигнал на включение привода люлечного магазина 8. От включения привода магазина 8 приводится во вращение вал 11 с копирным диском 10. Последний приводит в движение по заданной траектории рычаги 9, которые перегружают деталь с рольганга-распределителя 6 в люльку магазина 8. После того, как люлька с деталью переместится на один щаг, привод магазина 8 отключается по сигналу конечного выключателя. Описанный цикл работы повторяется до тех пор, пока не заполнятся все люльки магазина 8. Пока происходит заполнение магазина 8 рабочий режим линии поддерживается за счет запаса деталей, находящихся на транспортеренакопителе 13. Включение автооператоров 14, питающих токарнйе станки 12, происходит при условии наличия ,заготовки перед отсекателем 20 и при условии свободного места на последующем зубе транспортера после отсекателя 20. Один из захватов автооператора 14 укладывает обработанную деталь на рабочую плоскость 21, ютсекатель 20 срабатывает, при этом обработанная деталь перемещается вдоль по транспортеру-накопителю 13, а заготовка попадает на рабочую плоскость 21. Затем срабатывает второй захват автооператора, и заготовка транспортируется в зону обработки токарного станка 12 и находится в ожидании окончания цикла станка. По окончании цикла работы токарного станка 12 свободный от детали захват автооператора 14 снимает обработанную деталь из центров станка, а второй захват вносит

f fi/ -а

у

а

fig

31

ц; I д заготовку на позицию центров, которые входят в центровые гнезда заготовки, удерживая ее. Захват выходит из рабочей зЬны станка; и автооператор Г4 перемещается в зону транспортера 13. Далее цикл работы автооператоров 14 повторяется. Характерной особенностью линии является то, что за счет магазинов и транспортеров-накопителей на линии можно производить одновременно обработку двух типоразмеров деталей без дополнительной переналадки токарных станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия механической обработки деталей типа осей | 1975 |

|

SU663548A1 |

| Способ разделения деталей от заготовок в автоматической линии | 1984 |

|

SU1348143A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Автоматическая линия | 1975 |

|

SU663547A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| СХЕМА ТРАНСПОРТНОГО УСТРОЙСТВА АВТОМАТИЧЕСКОЙ ЛИНИИ С РАЗВЕТВЛЕННЫМ ПОТОКОМ | 1967 |

|

SU198869A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| ПЕРЕНАЛАЖИВАЕМОЕ УСТРОЙСТВО С ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕГРУЗКИЗАГОТОВОК | 1969 |

|

SU246290A1 |

ТРАНСПОРТНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ЛИНИИ, выполненное в виде подвижных и неподвижных гребенок, отличающееся тем, что, с целью обеспечения независимой работы станочного оборудования линии в режимах накопления или расхода заготовок на транспортном устройстве, последнее снабжено отсекателями потока заготовок, каждый из которых выполнен в виде подъемника с зубчатым рабочим участком, соответствующим профилю зуба подвижной гребенки, а в подвижной гребенке в зоне расположения отсекателей срезаны зубья. (Л ю 4i Ю СО со

А-А

IS

1024233 6-6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1981-11-12—Подача