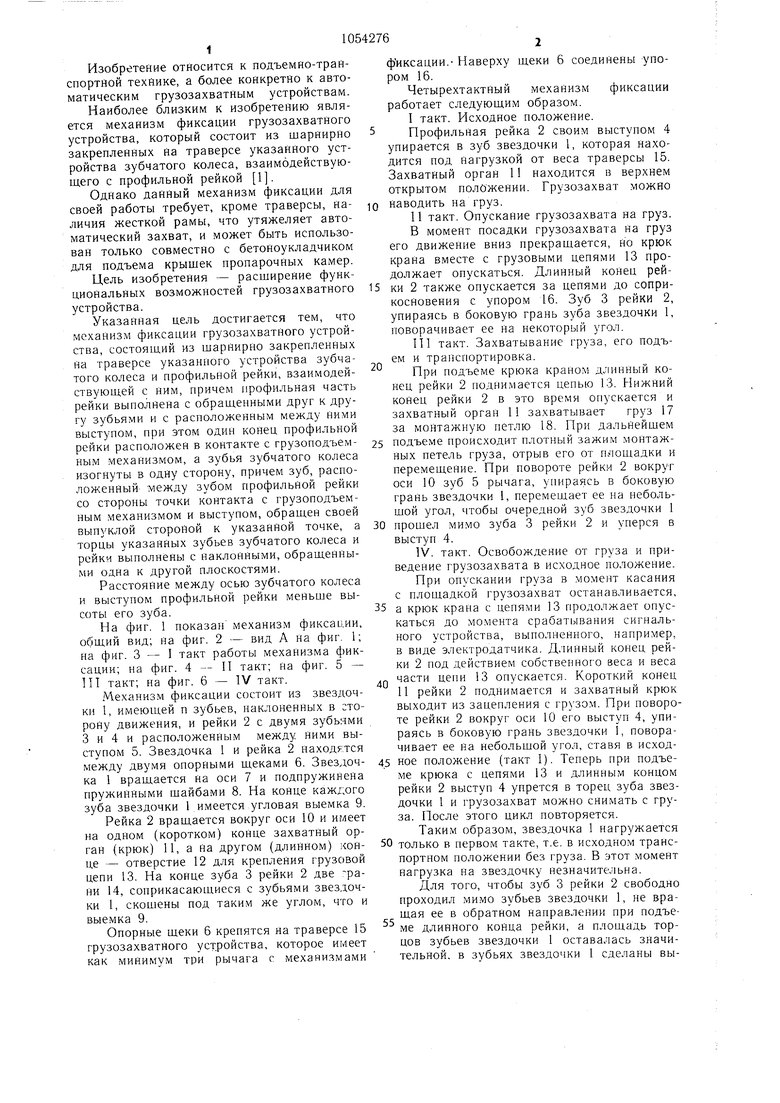

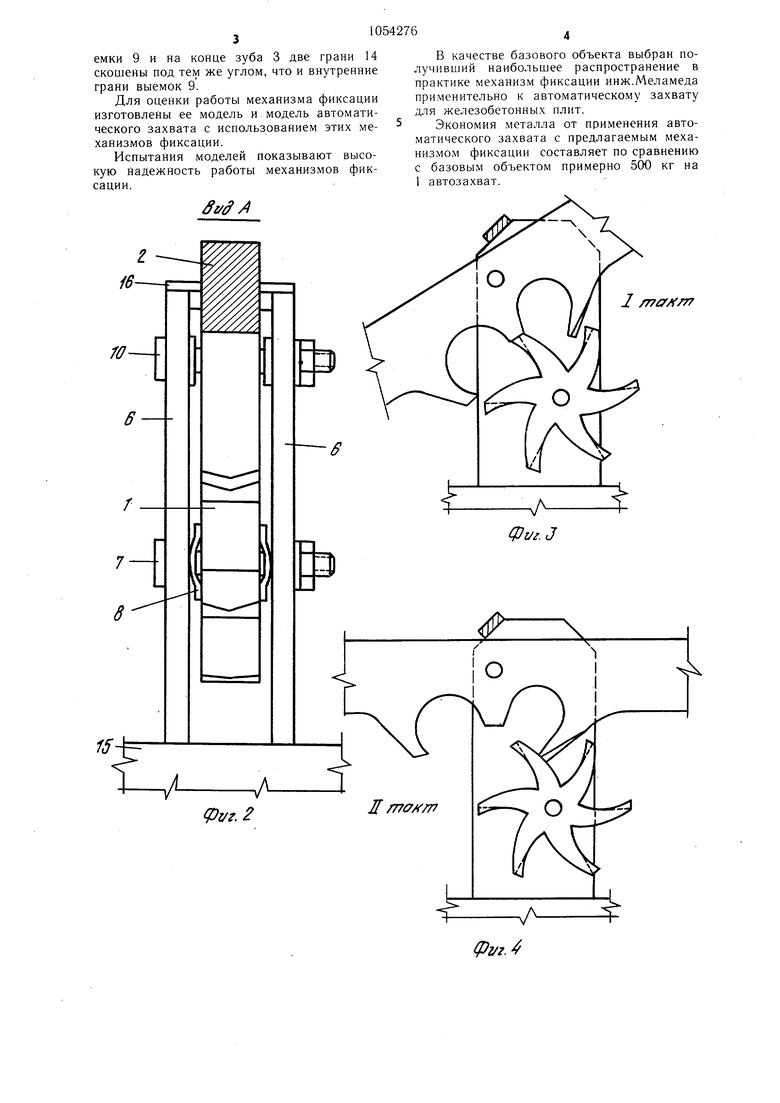

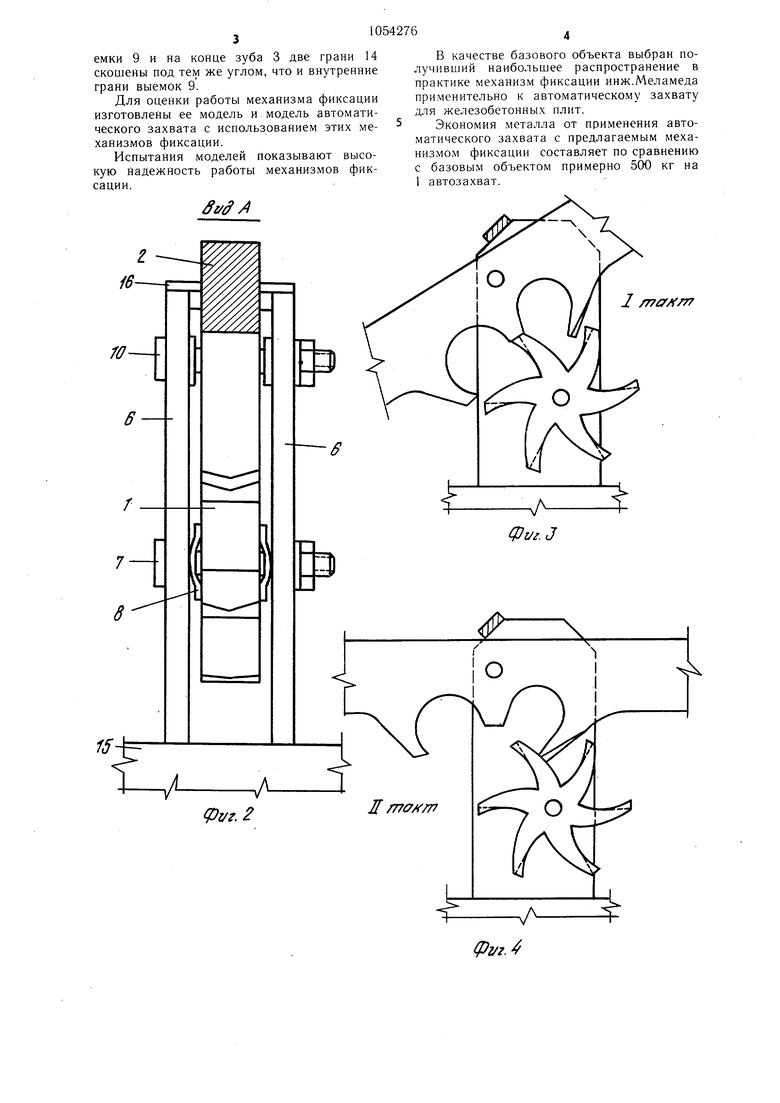

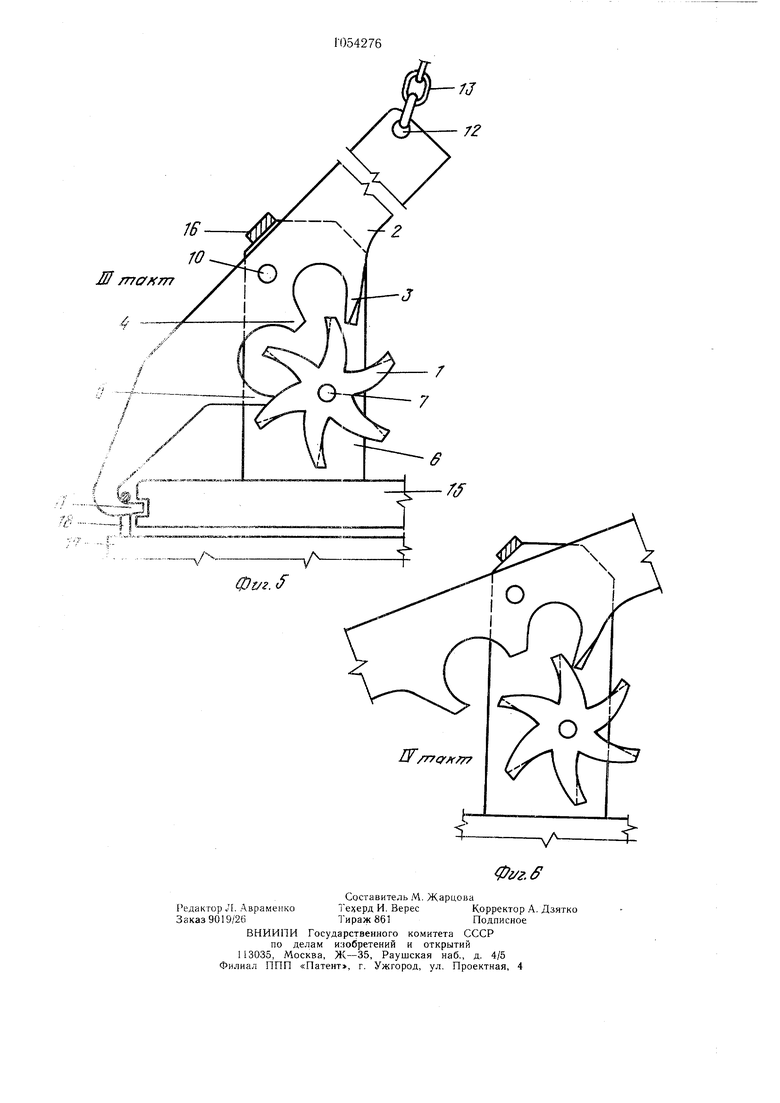

Изобретение относится к подъемно-транспортной технике, а более конкретно к автоматическим грузозахватным устройствам. Наиболее близким к изобретению является механизм фиксации грузозахватного устройства, который состоит из шарнирно закрепленных на траверсе указанного устройства зубчатого колеса, взаимодействующего с профильной рейкой 1. Однако данный механизм фиксации для своей работы требует, кроме траверсы, наличия жесткой рамы, что утяжеляет автоматический захват, и может быть использован только совместно с бетоноукладчиком для подъема крышек пропарочных камер. Цель изобретения - расширение функциональных возможностей грузозахватного устройства. Указанная цель достигается тем, что механизм фиксации грузозахватного устройCTssa, состоящий из шарнирно закрепленных на траверсе указанного устройства зубчатого колеса и профильной рейки, взаимодействующей с ним, причем профильная часть рейки выполнена с обращенными друг к другу зубьями и с расположенным между ними выступом, при этом один конец профильной рейки расположен в контакте с грузоподъемным механизмом, а зубья зубчатого колеса изогнуты в одну сторону, причем зуб, расположенный между зубом профильной рейки со стороны точки контакта с грузоподъемным механизмом и выступом, обращен своей выпуклой стороной к указанной точке, а торцы указанных зубьев зубчатого колеса и рейки выполнены с наклонными, обращенными одна к другой плоскостями. Расстояние между осью зубчатого колеса и выступом профильной рейки меньше высоты его зуба. На фиг. 1 показан механизм фиксации, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - I такт работы механизма фиксации; на фиг. 4 - Н такт; на фиг. 5 - 111 такт; на фиг. 6 - IV такт. Механизм фиксации состоит из звездочки 1, имеющей п зубьев, наклоненных в сторону движения, и рейки 2 с двумя зубьями 3 и 4 и расположенным между ними выступом 5. Звездочка 1 и рейка 2 находится между двумя опорными щеками 6. Звездочка 1 вращается на оси 7 и подпружинена пружинными шайбами 8. На конце каждого зуба звездочки 1 имеется угловая выемка 9. Рейка 2 вращается вокруг оси 10 и имеет на одном (коротком) конце захватный орган (крюк) 11, а на другом (длинном) конце - отверстие 12 для крепления грузовой цепи 13. На конце зуба 3 рейки 2 две рани 14, соприкасающиеся с зубьями звездочки 1, скошены под таким же углом, что и выемка 9. Опорные щеки 6 крепятся на траверсе 15 грузозахватного устройства, которое имеет как минимум три рычага с механизмами фиксации.- Наверху щеки 6 соединены упором 16. Четырехтактный .механизм фиксации работает следующим образом. Iтакт. Исходное положение. Профильная рейка 2 своим выступом 4 упирается в зуб звездочки 1, которая находится под нагрузкой от веса траверсы 15. Захватный орган 11 находится в верхнем открытом положении. Грузозахват можно наводить на груз. IIтакт. Опускание грузозахвата на груз. В момент посадки грузозахвата на груз его движение вниз прекращается, но крюк крана вместе с грузовыми цепями 13 продолжает опускаться. Длинный конец рейки 2 также опускается за цепями до соприкосновения с упором 16. Зуб 3 рейки 2, упираясь в боковую грань зуба звездочки 1, поворачивает ее на некоторый угол. IIIтакт. Захватывание груза, его подъем и транспортировка. При подъеме крюка краном длинный конец рейки 2 поднимается цепью 13. Нижний конец рейки 2 в это время опускается и захватный орган 11 захватывает груз 17 за монтажную петлю 18. Нри дальнейшем подъеме происходит плотный зажим монтажных петель груза, отрыв его от площадки и перемещение. При повороте рейки 2 вокруг оси 10 зуб 5 рычага, упираясь в боковую грань звездочки I, перемепдает ее на небольшой угол, чтобы очередной зуб звездочки 1 прошел мимо зуба 3 рейки 2 и уперся в выступ 4. IV. такт. Освобождение от груза и приведение грузозахвата в исходное положение. При опускании груза в момент касания с площадкой грузозахват останавливается, а крюк крана с цепями 13 продолжает опускаться до момента срабатывания сигнального устройства, выполненного, например, в виде электродатчика. Длинный конец рейки 2 под действием собственного веса и веса части цепи 13 опускается. Короткий конец 11 рейки 2 поднимается и захватный крюк выходит из зацепления с грузом. При повороте рейки 2 вокруг оси 10 его выступ 4, упираясь в боковую грань звездочки 1, поворачивает ее На небольшой угол, ставя в исходное положение (такт 1). Теперь при подъеме крюка с цепями 13 и длинным концом рейки 2 выступ 4 упрется в торец зуба звездочки 1 и грузозахват можно снимать с груза. После этого цикл повторяется. Таким образом, звездочка 1 нагружается только в первом такте, т.е. в исходном транспортном положении без груза. В этот момент Нагрузка на звездочку незначительна. 1(ля того, чтобы зуб 3 рейки 2 свободно проходил мимо зубьев звездочки 1, не вращая ее в обратном направлении при подъеме длинного конца рейки, а площадь торцов зубьев звездочки 1 оставалась значительной, в зубьях звездочки 1 сделаны выемки 9 и на конце зуба 3 две грани 14 скошены под тем же углом, что и внутренние грани выемок 9. Для оценки работы механизма фиксации изготовлены ее модель и модель автоматического захвата с использованием этих механизмов фиксации. Испытания моделей показывают высокую надежность работы механизмов фиксации. г/ А в качестве базового объекта выбран получивший наибольшее распространение в практике механизм фиксации инж.Д1еламеда применительно к автоматическому захвату для железобетонных плит. Экономия металла от применения автоматического захвата с предлагаемым механизмом фиксации составляет по сравнению с базовым объектом примерно 500 кг на 1 автозахват.

8

Фuг.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1990 |

|

SU1735195A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| Захват-кантователь | 1982 |

|

SU1031867A1 |

| Захватное устройство для грузов с проушинами | 1990 |

|

SU1787925A1 |

| Автоматическое грузозахватное устройство | 1984 |

|

SU1184792A1 |

| Грузозахватное устройство | 1984 |

|

SU1196329A1 |

| Захватное устройство для длинномерных изделий | 1988 |

|

SU1731718A1 |

| Грузозахватное устройство | 1982 |

|

SU1049410A1 |

| ЭЛЕКТРОМАГНИТНАЯ ТРАВЕРСА С ГРУЗОСТРАХОВОЧНЫМ УСТРОЙСТВОМ | 2010 |

|

RU2437825C1 |

1. МЕХАНИЗМ ФИКСАЦИИ ГРУЗОЗАХВАТНОГО УСТРОЙСТВА, состоящий из шарйирно закрепленных на траверсе указанного устройства зубчатого колеса и профильной рейки, взаимодействующей с Ним, отличающийся тем, что, с целью расширения функциональных возможностей, профильная часть рейки выполнена с обращенными друг к другу зубьями и с распоfS ложенным между ними выступом, при этом один конец профильной рейки расположен в контакте с грузоподъемным механизмом, а зубья зубчатого колеса изогнуты в одну сторону, причем зуб, расположенный между зубом профильной рейки со стороны точки контакта с грузоподъемным механизмом и выступом, обращен своей выпуклой стороной к указанной точке, а торцы указанных зубьев зубчатого колеса и рейки выполнены с наклонными, обращенными одна к другой плогкостями. 2. Механизм по п. 1, отличающийся тем, что расстояние между осью зубчатого колеса и выступом профильной рейки меньще высоты его зуба. сл ел N 1чЭ а /J

Фг/2.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОЕОС-ОЗМАЯ .,|ПДТ1|;ТНО"Ил:;г;Е1;КДя|ВИБЛИОТЕКА | 0 |

|

SU304214A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-04—Подача