Изобретение относится к рычажным самозажимным грузозахватным устройствам и предназначено для использования в производстве железобетонных строительных изделий и в строительстве при подъеме, транспортировке как одиночных, так и пакетированных мелкоштучных бетонных изделий.

Известен самозажимный фрикционный захват, выполненный в виде стягиваемой рычажной системы, рычаги которой несут на свободных концах совмещенные средними шарнирами захватные органы, например шарнирно прикрепленные башмаки, которыми зажимается груз, удерживаемый в захвате силой трения, и предназначенные для оперирования с грузами прямоугольной или круглой формы (А.Ф.Андреев, А.А.Богорад, Р.А.Каграманов «Применение грузозахватных устройств для строительно-монтажных работ», Москва, Стройиздат, 1985, стр.73-74, рис.53б). Груз в данном устройстве зажимается путем стягивания хвостовых плеч рычагов.

Недостатком данного грузозахватного устройства является то, что с его помощью возможен подъем и транспортировка только штучного, непакетированного груза, поскольку данное устройство неспособно создать необходимое усилие зажатия для подъема пакетированного груза.

Наиболее близкими по своей сущности к заявляемому изобретению, выбранными в качестве прототипа являются клещи для захвата груза (АС №49114, класс 35b 6 03, 26 октября 1935 г.), состоящие из двух угловых рычагов, соединенных поперечной связью и подвешенных свободными концами к подвесному кольцу, поперечная связь (планка) снабжена двумя выступами с направляющими пазами и выемками для штифтов, укрепленных на серьгах, подвешенных к угловым рычагам, каковые выемки и штифты взаимодействуют так, что застопоривают клещи в открытом положении перед захватом груза и автоматически прекращают застопоривание после захвата груза, один из угловых рычагов выполнен длиннее другого и снабжен одним скошенным конусом, а другой - двумя, в целях обеспечения надежности захвата груза.

Недостатком данного автоматического захватного устройства является то, что оно пригодно для подъема и транспортировки лишь штучных грузов, таких как слитки, прокатные заготовки, валы, бандажи и т.п. Что же касается подъема и транспортировки пакетированных грузов, то, во-первых, конструкция захватных органов, включающая конические пальцы, не позволяет захватывать и надежно удерживать пакет из мелкоштучных изделий высотой, даже равной длине нижних звеньев угловых рычагов клещей, во-вторых, для того, чтобы данные клещи могли поднять пакетированный груз большей высоты, а соответственно, и веса, необходимо увеличить длину нижних звеньев их угловых рычагов, но это уменьшает плечевое соотношение угловых рычагов и, следовательно, усилие зажатия груза. Для восстановления исходного плечевого соотношения угловых рычагов необходимо значительно увеличить длину их скрещенных звеньев и тяг, что ведет к неприемлемому увеличению габаритных размеров всего захватного устройства. Другим недостатком прототипа является то, что захват груза осуществляется коническими пальцами, поэтому большое усилие, развиваемое угловыми рычагами, прикладывается к очень небольшой по размерам контактной площадке поверхности груза. Это создает очень большую силу давления на поверхность груза в местах захвата, способную вызвать разрушение поверхности груза в местах контакта с коническими пальцами.

Задачей заявляемого изобретения является создание компактного автоматического грузозахватного устройства, обеспечивающего неразрушающий и надежный захват, подъем и транспортировку штучных или, главным образом, пакетированных мелкоштучных бетонных изделий, например тротуарной плитки, фундаментных блоков, бетонных плит, стеновых камней СКЦ, кирпича и т.п.

Технические результаты, достигаемые в заявленном изобретении, заключаются в обеспечении компактности автозахвата, необходимого усилия зажатия для надежного автоматического захвата, подъема и транспортировки мелкоштучных бетонных изделий и, главным образом, пакетов мелкоштучных бетонных изделий значительной высоты и веса, и в исключении возможности повреждения захватываемых изделий со стороны захватных органов.

Указанные технические результаты достигаются тем, что автозахват для транспортировки пакетированных мелкоштучных бетонных изделий, содержащий серьгу для навешивания автозахвата на крюк грузоподъемного устройства, тяги верхние, шарнирно соединенные верхними концами с серьгой, траверсу, скрещивающиеся рычаги захватные, верхними концами шарнирно соединенные с нижними концами тяг верхних, а нижними концами шарнирно соединенные с траверсой, органы захватные, верхними концами шарнирно соединенные с траверсой, механизм фиксации органов захватных, упор, жестко прикрепленный к нижней части механизма фиксации органов захватных, согласно изобретению содержит тяги нижние, верхними концами шарнирно соединенные с траверсой, а нижними концами шарнирно соединенные с органами захватными в точках, находящихся между верхними и нижними концами органов захватных, и мягкие прижимы, жестко прикрепленные к нижним концам органов захватных. Включение в конструкцию заявляемого автозахвата тяг нижних обеспечивает создание необходимого усилия зажатия груза и компактность конструкции следующим образом. Как уже описывалось в соответствующем разделе, посвященном характеристике прототипа, увеличение длины нижних звеньев угловых рычагов для возможности захвата пакета бетонных изделий большей высоты требует для сохранения величины усилия зажатия, т.е. того же плечевого соотношения, увеличения длины тяг и длины верхних звеньев угловых рычагов, что ведет к увеличению габаритных размеров конструкции клещей в целом. В заявляемом решении данная проблема решена включением в рычажную систему дополнительных рычагов - тяг нижних, длина которых рассчитана таким образом, чтобы обеспечить необходимое усилие сжатия захватных органов автозахвата и компактность конструкции автозахвата в целом. Другой технический результат - исключение возможности повреждения захватываемых изделий со стороны захватных органов - достигается тем, что нижние части захватных органов снабжены мягкими прижимами, имеющими необходимую по площади поверхность контакта с захватываемым грузом.

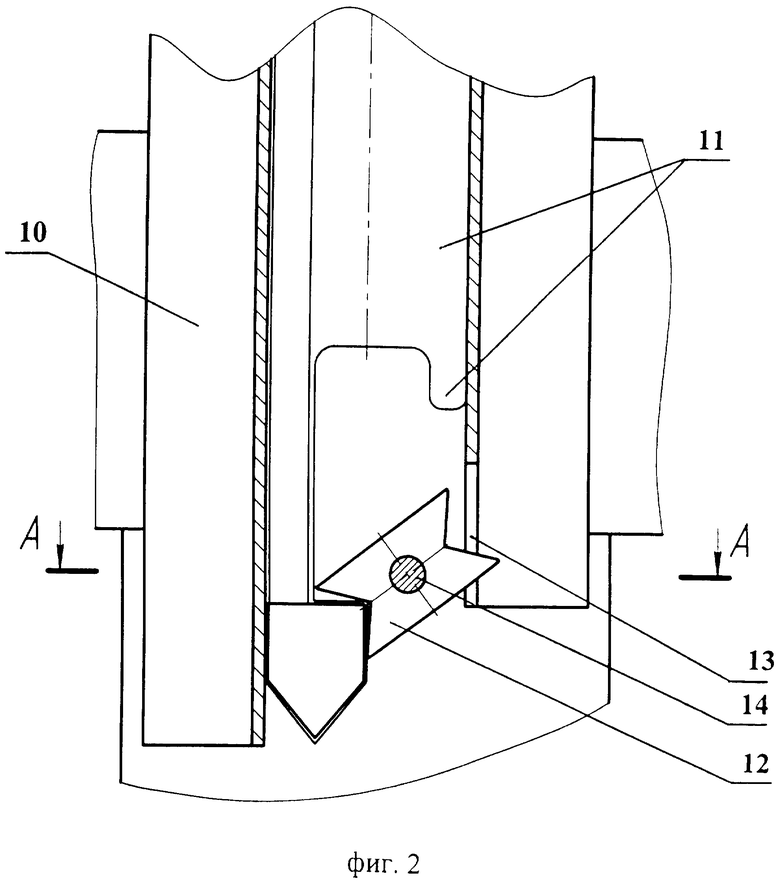

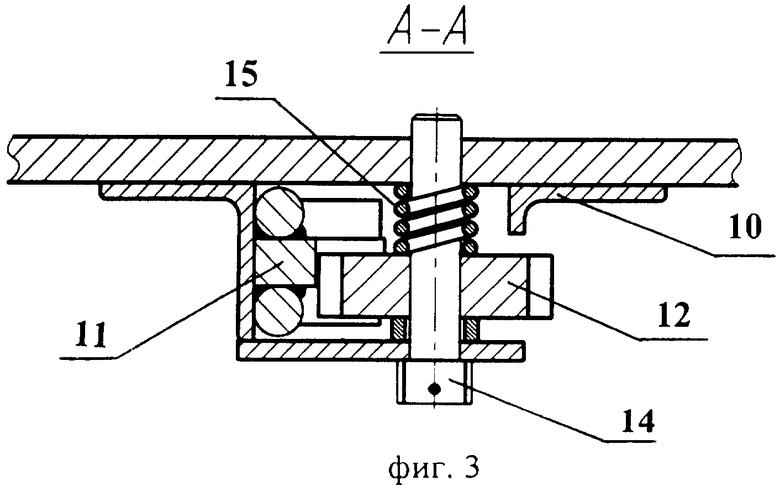

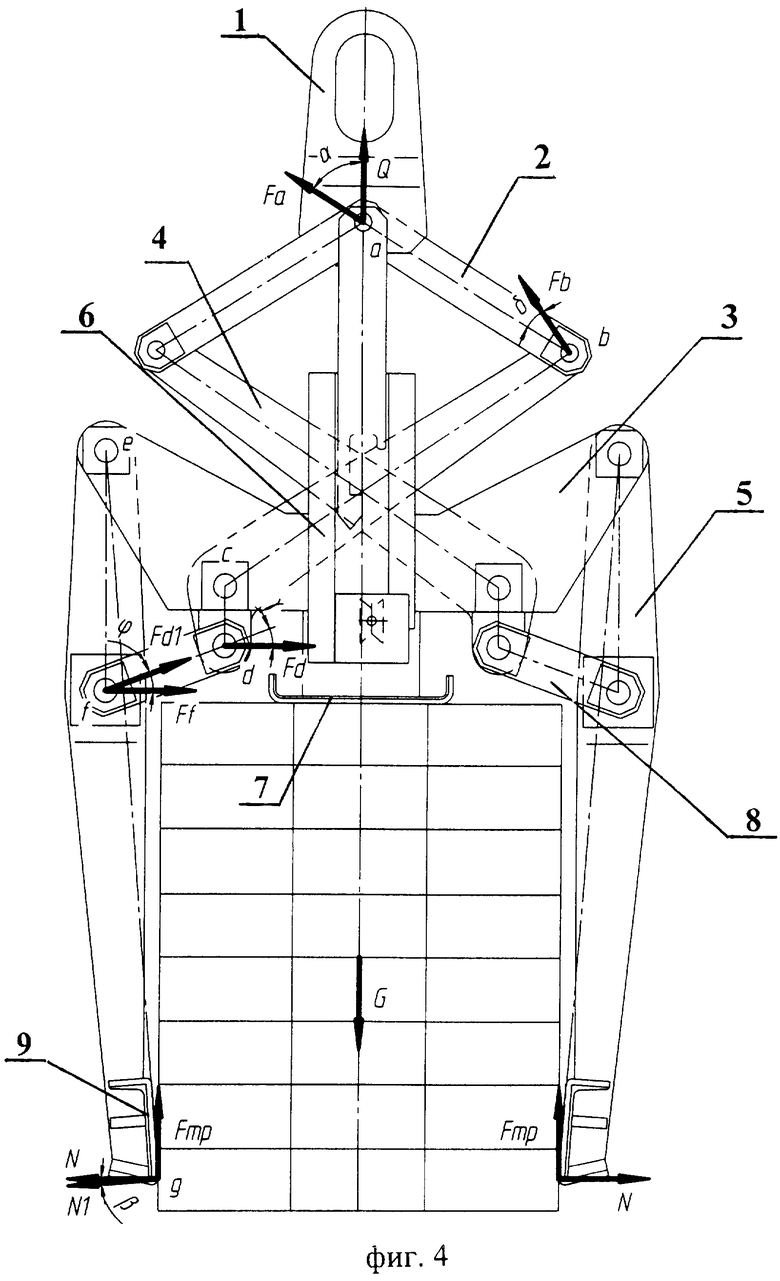

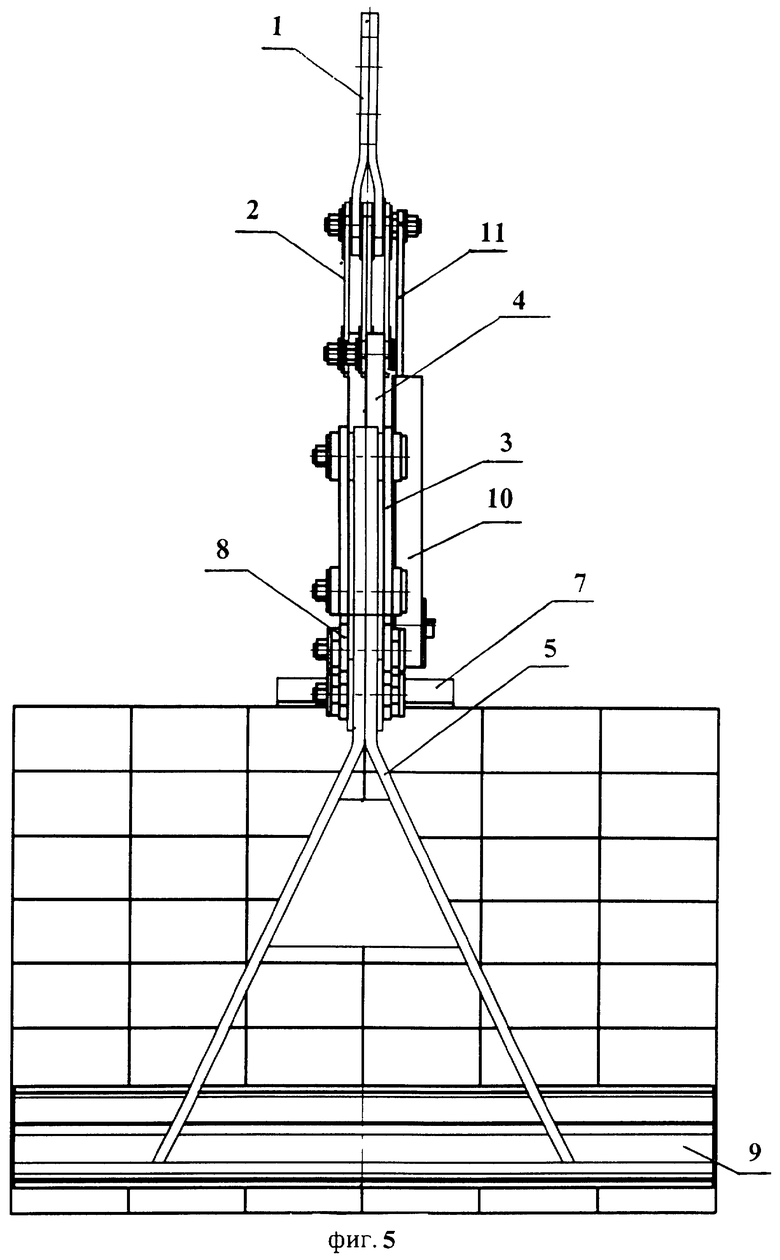

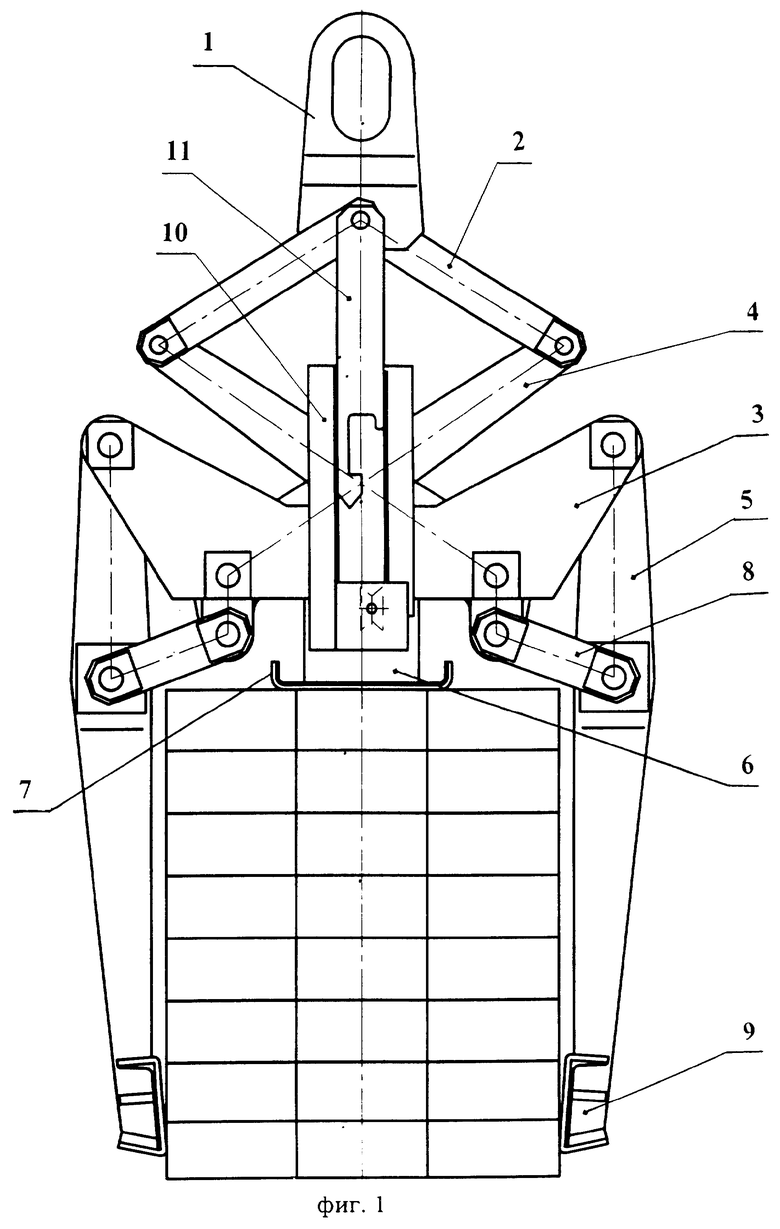

Изобретение поясняется фигурами, где на фиг.1 изображен автозахват для подъема и транспортировки пакетированных мелкоштучных бетонных изделий, вид спереди; на фиг.2 изображен механизм фиксации захватных органов автозахвата для подъема и транспортировки пакетированных мелкоштучных бетонных изделий; на фиг.3 представлен механизм фиксации органов захватных, разрез по А-А; на фиг.4 представлена силовая схема автозахвата для подъема и транспортировки пакетированных мелкоштучных бетонных изделий; на фиг.5 изображен пример практического выполнения автозахвата для транспортировки пакетированных мелкоштучных бетонных изделий, вид сбоку.

Автозахват (фиг.1) для транспортировки пакетированных мелкоштучных бетонных изделий выполнен в виде рычажной системы, рычаги которой несут на свободных концах захватные органы, и содержит серьгу 1 для навешивания автозахвата на крюк грузоподъемного устройства, тяги верхние 2, выполненные из листового металла в виде спаренных пластин и шарнирно соединенные верхними концами с серьгой 1, траверсу 3, изготовленную из листового металла в виде двух щек, соединенных между собой сваркой, скрещивающиеся рычаги захватные 4, выполненные из толстолистового металла и шарнирно соединенные верхними концами с нижними концами тяг верхних 2, а нижними концами шарнирно соединенные с траверсой 3, органы захватные 5, выполненные в виде лап, изготовленных из листового металла, верхними концами шарнирно соединенные с траверсой 3, механизм фиксации 6 органов захватных 5, упор 7, жестко прикрепленный к нижней части механизма фиксации 6 органов захватных, тяги нижние 8, передающие усилие зажатия на грузозахватные органы 4 и выполненные из листового металла в виде спаренных пластин, верхними концами шарнирно соединенные с траверсой 3 и с нижними концами скрещивающихся рычагов захватных 4, а нижними концами шарнирно соединенные с органами захватными 5 в точках, находящихся между верхними и нижними концами органов захватных 5, и прижимы 9, выполненные из швеллера №16 и жестко, при помощи сварки, прикрепленные к нижним частям органов захватных 5.

Механизм фиксации 6 (фиг.2, фиг.3) органов захватных 5 содержит направляющие 10, ползун с упором 11, звездочку 12, прорезь 13 в стенках направляющих 10, ось 14 и пружину 15.

Возможность получения заявляемых технических результатов - компактности конструкции автозахвата и обеспечение необходимого усилия зажатия захватываемого груза подтверждается расчетом рычажной системы заявляемого устройства и сравнением с аналогичным расчетом рычажной системы прототипа.

Расчет усилия зажатия пакета заявляемым автозахватом производился следующим образом.

Основное условие подъема и надежного зажатия пакета:

Fтр>G/2,

где Fтр - сила трения органов захватных (лап) автозахвата об пакет, G - вес пакета.

Усилие, которое необходимо приложить к петле автозахвата для подъема пакета:

Q=P+G,

где Р - вес автозахвата.

Поскольку сила трения прямо пропорциональна силе реакции опоры N, то силовой расчет автозахвата сводится к ее нахождению (фиг.4):

Fa=Q/2·cosα=(P+G)/2·cosα,

Fb=Fa·cosδ,

Mc=Fb·bc=Fd·cd, следовательно, Fd=Fb·bc/cd,

где bc - длина скрещенного рычага, cd - длина рычага, полученного в результате шарнирного соединения нижнего конца скрещенного рычага захватного 4 с верхним концом тяги нижней 8.

Fd1=Fd·cosγ,

Ff=Fd1·cosϕ,

Me=Ff·ef=N1·eg, следовательно, N1=Ff·ef/eg,

N=N1·cosβ.

После подстановки величин получаем:

N=(cosβ·cosϕ·cosγ·cosδ/2·cosα)·(P+G)·(bc/cd)·(ef/eg),

Fтр=μ·N, где μ - коэффициент трения.

При упрощенном, проектировочном расчете, допуская, что α=60°, а остальные углы равны или близки к 0°, получаем:

Применительно к прототипу формула (1) приобретает вид:

где ef - это длина верхнего звена углового рычага,

eg - длина нижнего звена углового рычага прототипа.

Из формулы (2) видно, что при увеличении длины нижнего звена углового рычага eg в 3 раза, сила сжатия уменьшается также в 3 раза, и чтобы скомпенсировать это уменьшение, необходимо увеличить длину верхнего звена углового рычага ef также в 3 раза и, следовательно, увеличить габаритные размеры клещей тоже в 3 раза. Из формулы (1) видно, что при том же соотношении рычагов ef и eg, достаточно выполнить длину рычага cd в 3 раза меньшей длины рычага bc, чтобы получить необходимое усилие зажатия при сохранении габаритных размеров рычажной системы автозахвата.

Автозахват для транспортировки мелкоштучных бетонных изделий работает следующим образом. Автоматический захват и освобождение груза осуществляется последовательным движением крюка крана вверх и вниз и характеризуется 4-х-тактным циклом, при каждом такте которого звездочка 12 занимает строго определенное положение:

- Такт №1. Исходное положение. Звездочка 12 расклинена в прорези направляющих и препятствует перемещению траверсы 3 вниз относительно ползуна 11, она находится под нагрузкой силы тяжести захвата. Органы захватные 5 открыты и под нагрузкой не находятся.

- Такт №2. Опускание захвата на груз. В момент посадки упора 7 на груз движение траверсы 3 вниз вместе со звездочкой 12 прекращается, крюк крана вместе с серьгой 1 и ползуном 11 продолжает опускаться. Ползун 11, упираясь в удлиненную плоскость звездочки 12, проворачивает ее. Нижняя кромка ползуна 11, заклинившая в такте 1 звездочку 12, теперь не препятствует ее повороту, так как она опускается при движении ползуна 11 вниз. Звездочка 12 занимает горизонтальное положение.

- Такт №3. Захватывание груза и его подъем. При подъеме крюка серьга 1 вместе с ползуном 11 перемещается вверх, поворачивая звездочку 12 нижней кромкой ползуна. Одновременно верхние тяги 2 поворачивают скрещивающиеся рычаги 4, которые через тяги нижние 8 передают усилие на органы захватные 5, которые производят захват груза, отрыв его от площадки и перемещение. При этом механизм фиксации 6 органов захватных 5 полностью разгружен; нагрузка от силы тяжести груза и захвата, через тяги верхние 2 и серьгу 1 передается на крюк крана. Звездочка 12 занимает верхнее положение.

- Такт №4. Освобождение от груза и приведение механизма в исходное положение.

При опускании груза в момент касания площадки траверса 3 с органами захватными 5 останавливается, крюк крана вместе с ползуном 11 продолжает опускаться. Ползун 11, перемещаясь вниз, упирается в вырез звездочки 12 и поворачивает ее; одновременно тяги нижние 8 поворачивают органы захватные 5, освобождая их от груза. Теперь, при подъеме крюка ползун 11 будет перемещаться вверх, коснется нижней кромкой наклонной плоскости луча звездочки 12 и повернет ее до расклинивания. В момент расклинивания произойдет отрыв захвата от груза и его дальнейший подъем. Механизм фиксации 6 органов захватных 5 вновь займет положение такта 1.

Практическую применимость заявляемого изобретения иллюстрирует следующий пример конкретного выполнения (фиг.5).

Захватные органы автозахвата выполняют спаренными для увеличения площади захвата и более надежного удержания длинномерных одиночных изделий и пакетов мелкоштучных изделий путем жесткого прикрепления с помощью сварки к концам захватных органов прижимов 9, выполненных из швеллеров необходимой длины, расположенных параллельно друг другу и лежащих в одной горизонтальной плоскости. Его технические характеристики:

1. Габариты автозахвата

2. Габариты груза

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Захват для извлечения железобетонных изделий из форм | 1977 |

|

SU660918A1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| Механизм фиксации грузозахватного устройства | 1982 |

|

SU1054276A1 |

| Вакуумное грузозахватное устройство | 1982 |

|

SU1054268A2 |

| Захватное устройство для пакетированных грузов | 1976 |

|

SU624866A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1993 |

|

RU2061644C1 |

| Грузозахватное устройство | 1991 |

|

SU1789490A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2009978C1 |

| Захватное устройство для штучных грузов | 1981 |

|

SU1065325A1 |

Изобретение относится к рычажным самозажимным грузозахватным устройствам. Автозахват содержит серьгу для навешивания автозахвата на крюк грузоподъемного устройства, тяги верхние, шарнирно соединенные верхними концами с серьгой, траверсу, скрещивающиеся рычаги захватные, верхними концами шарнирно соединенные с нижними концами тяг верхних, а нижними концами шарнирно соединенные с траверсой, органы захватные, верхними концами шарнирно соединенные с траверсой, механизм фиксации органов захватных, упор, жестко прикрепленный к нижней части механизма фиксации органов захватных. Тяги нижние верхними концами шарнирно соединены с траверсой, а нижними концами шарнирно соединены с органами захватными в точках, находящихся между верхними и нижними концами органов захватных, и мягкие прижимы, жестко прикрепленные к нижним концам органов захватных. Достигается компактность грузоподъемного устройства и исключение возможности повреждения захватываемых изделий со стороны захватных органов. 1 з.п. ф-лы, 5 ил.

| Автоматические клещи для захвата груза | 1935 |

|

SU49114A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1431921A1 |

| US 3674302 A, 04.07.1972 | |||

| Грузозахватное устройство | 1991 |

|

SU1812160A1 |

| Клещевой захват для строительных блоков | 1981 |

|

SU1020351A2 |

Авторы

Даты

2008-10-27—Публикация

2007-04-05—Подача