сд

со ю

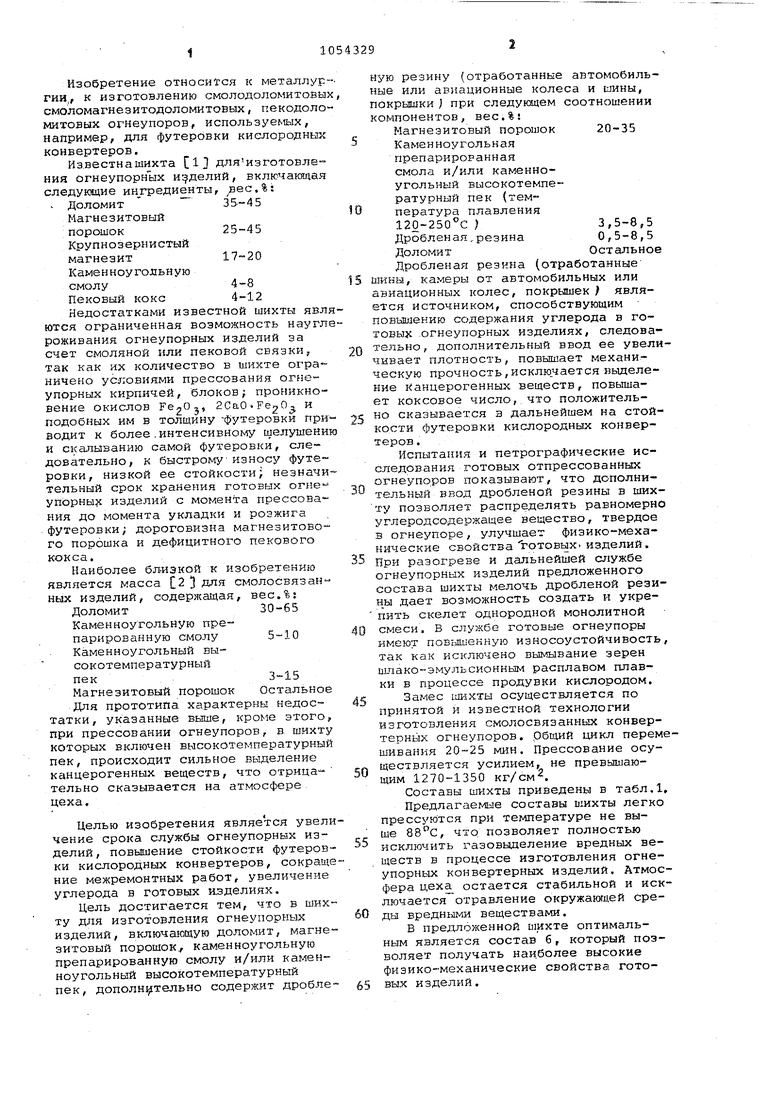

со Изобретение относифся к металлу гии,, к изготовлению смолодоломитов смоломагнезитодоломитовых, пекодол митовых огнеупоров, используеьмх, например, для футеровки кислородны конвертеров. Из.вестнашнхта 1 дляизготовле ниа огнеупорных изделий, включающа следукядие ингредиенты, вес.%: - Доломит35-45 Магнезитовый порошок25-45 Крупнозернистый магнезит17-20 Каменноугольную смолу4-8 Пековый кокс 4-12 Недостатками известной шихты явл ются ограниченная возможность наугл роживания огнеупорных изделий за счет смоляной или паковой связки, так как их количество в шихте ограничено условиями прессования огне упорных кирпичей, блоков; проникновение окислов Fe20j, 2CaO.Fe205. и подобных им в толщину -футеровки при Водит к более.интенсивному шелушени и скалыванию самой футеровки, следовательно / к быстрому износу футе™ ровки, низкой ее стойкости незначи тельный срок хранения готовых огне упорны изделий с момента прессования до момента укЛадки и розжига .футеровки; дороговизна магнезитового порошка и дефицитного пекового кокса. Наиболее близкой к изобретению является масса 3 для смолосвязаН ных изделий, содержащая, вес.%; Доломит30-65 Каменноугольную препарированную смолу 5-10 Каменноугольный высокотемпературныйпек3-15 Магнезитовый порошок Остальное Для прототипа характерны недостатки, указанные выше, кроме этого при прессовании огнеупоров, в шихту которых включен высокотемпературный пек, происходит сильное выделение канцерогенных веществ, что отрица- тельно сказывается на атмосфере. цеха. Целью изобретения является увел чение срока службы огнеупорных изделий, повышение стойкости футеров ки кислородных конвертеров, сокращ ние межремонтных работ, увеличение углерода в готовых изделиях. Цель достигается тем, что в ших ту для изготовления огнеупорных изделий, включаняцую доломит, магне зитовый порошок каменноугольную препарированную смолу и/или каменноугольный высокотемпературный пек, дополнительно содержит дробле ную резину (отработанные автомобильные или авиационные колеса и шины, покрышки ) при следующем соотношении компонентов, вес.%: Магнезитовый порошок 20-35 Каменноугольная препарированная смола и/или каменноугольный высокотемпературный пек (температура плавления 120-250°С )3,5-8,5 Дробленая,резина 0,5-8,5 ДоломитОстальное Дробленая резина (отработанные шины, камеры от автомобильных или авиационных колес, покрышек/ является источником, способствующим повышению содержания углерода в готовых .огнеупорных изделиях, следовательно,, дополнительный ввод ее увеличивает плотность, повьдаает механическую Прочность,исключается вьщеление Канцерогенных веществ, повышает коксовое число,, что положительно сказывается в дальнейшем на стойкости футеровки кислородных конвертеров . Испытания и петрографические исследования готовых отпрессованных огнеупоров показывают, что дополнительный ввод дробленой резины в шихту позволяет распределять равномерно углеродсодержащее вещество, твердое в огнеупоре, улучшает физико-механические свойства готовых, изделий. При разогреве и дальнейшей службе огнеупорных изделий предложенного состава шихты мелочь дробленой резины дает возможность создать и укрепить скелет однородной монолитной смеси. В службе готовые огнеупоры имеют пов1Л11енную износоустойчивость, так как исключено вымывание зерен итако-эмульсионным расплавом плавки в процессе продувки кислородом. Замес шихты осуществляется по принятой и известной технологии изготовления смолосвязанных конвертерных огнеупоров. .Общий цикл перемешивания 20-25 мин. Прессование осуществляется усилием, не превышающим 1270-1350 кг/см. Составы шихты приведены в табл,1. Предлагаемые составы шихты легко прессуются при температуре не выше , что; позволяет полностью исключить газовыделение вредных веществ в процессе изготовления огнеупорных конвертерных изделий. Атмосфера цеха остается стабильной и исключается отравление окружаюгдей среды вреднг ЕМИ вещества1 та. В пре; ;ложенной шихте оптимальным является состав б, который позволяет получать наиболее высокие физико-механические свойства готовых изделий.

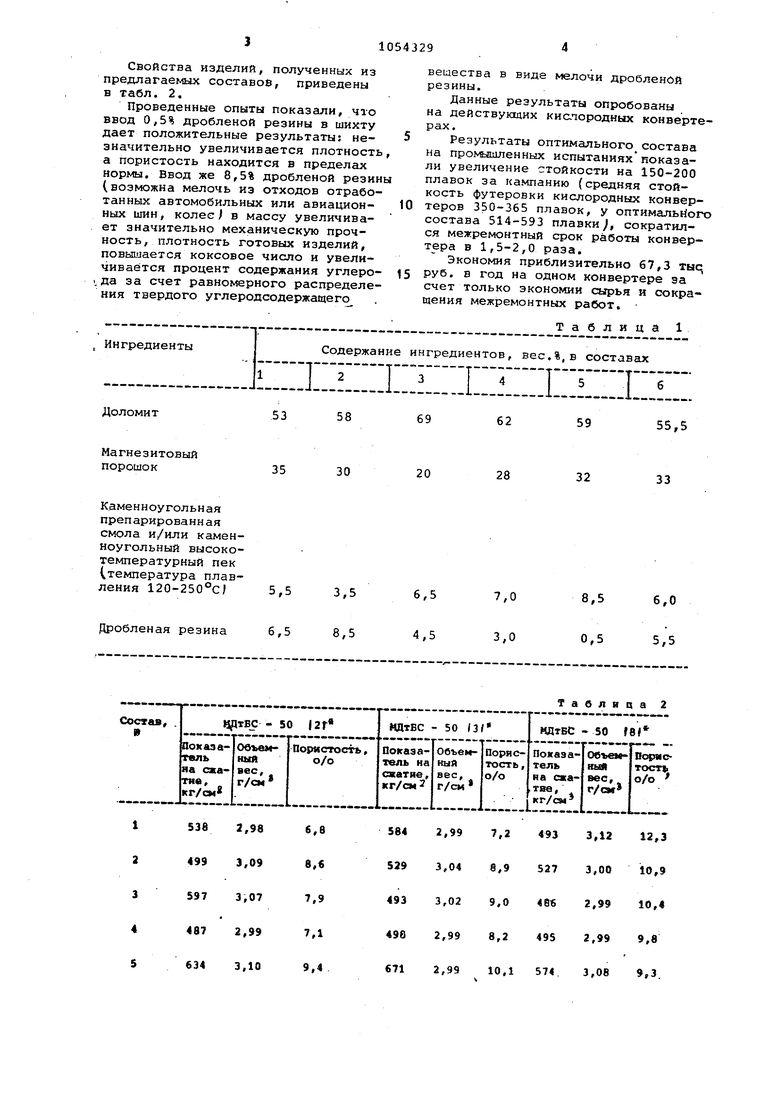

Свойства изделий, полученных из предлагаемых составов, приведены в табл. 2.

Проведенные опыты показали, что ввод 0,5% дробленой резины в шихту дает положительные результаты: незначительно увеличивается плотность а пористость находится в пределах нормы. Ввод же 8,5% дробленой резин (возможна мелочь из отходов отработанных автомобильных или авиационных шин, колес/ в массу увеличивает значительно механическую прочность, плотность готовых изделий, повьлаается коксовое число и увеличивае тся процент содержания углероI, да за счет равномерного распределения твердого углеродсодержащего

вещества в виде мелочи дробленой резины.

Данные результаты опробованы на действугадих кислородных конвертерах.

Результаты оптимального состава на прокалиленных испытанияхпоказали увеличение стойкости на 150-200 плавок за кампанию {средняя стойкость футеровки кислородных конвертеров 350-365 плавок, у оптимального состава 514-593 плавки, сократился межремонтный срок работы конвертера в 1,5-2,0 раза.

Экономия приблизительно 67,3 тыц

руб. в год на одном конвертере эа счет только зкономии сырья и сокрашения межремонтных работ.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров | 1986 |

|

SU1353758A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1310370A1 |

| Масса для огнеупоров | 1986 |

|

SU1362729A1 |

| Способ изготовления смоло- или пекосвязанных огнеупоров | 1983 |

|

SU1339107A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1983 |

|

SU1131852A1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включанадая доломит, магнезитовый порошок, каменноугольную препарированную смолу и/или каменноугольный высокотемпературный пек, отличающая с я тем, что, с целью увеличения срока службы огнеупорных изделий, повышения СТОЙКОСТИ футеровки кислородных конвертеров, сокращения межремонтных работ, увеличения углерода в готовых изделиях, она дополнительно содержит Дфобленую резину (отработанные автомобильные или авиационные шины, покрьаики при следунвдем соотношении компонентов, мас.%: Магнезитовый порошок 20-35 Каменноугольная препарированная смола и/или каменноугольный высокотемпературный пек (температура плавления (Л 120-250С )3,5-8,5 Дробленая, резина 0,5-8,5 с ДоломитОстальное

53

Доломит

Магнезитовый

35 порошок

Каменноугольная препарированная смола и/или каменноугольный высокотемпературный пек (температура плав62

59

69

55,5

28

32

20

33

7,24933,1212,3

2,99

8,95273,0010,9

3,04

3,02 9,04662,9910,4

2,99 8,24952,999,8

2,99 10,1 574 3,08 9,3. ИДтЕС - 50 121;13Г, 18 Г - идделня, отличающиеся разлдарам /2 -300-125-150 - 136; /3/ -460-125.150 - 122; /8/ -550 125150 -100. по геометрическим

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU618359A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-15—Публикация

1981-12-23—Подача