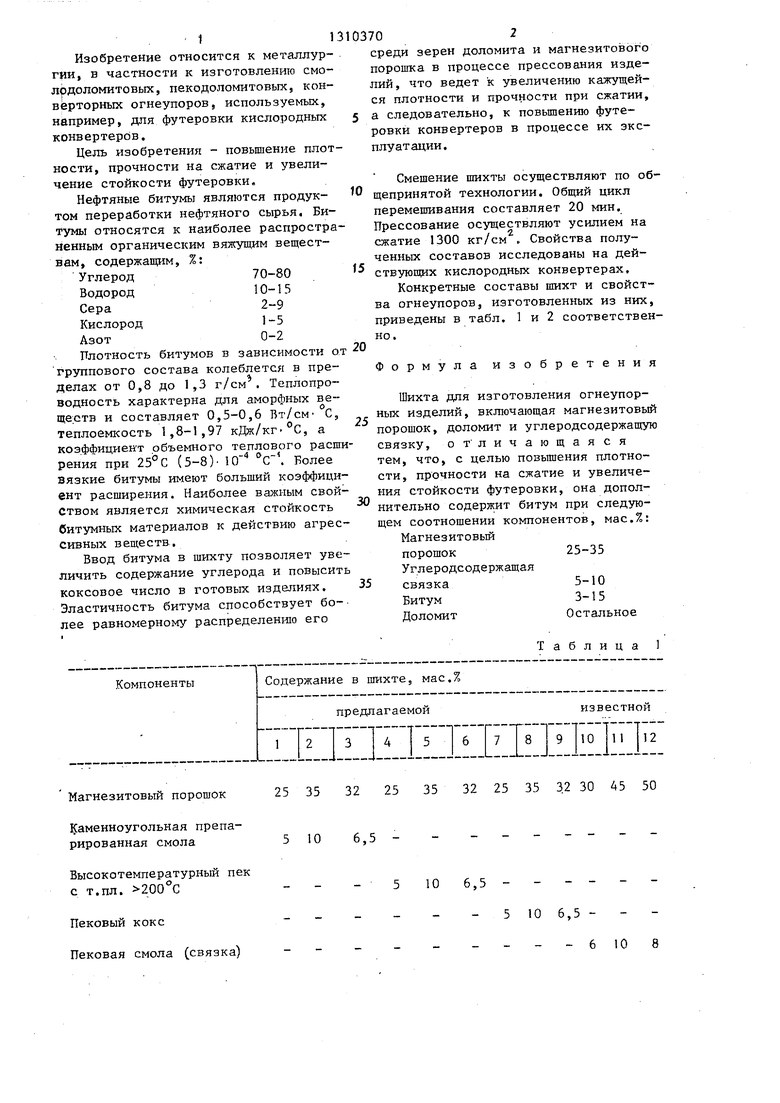

Изобретение относится к металлургии, в частности к изготовлению смо- лрдоломитовых, пекодоломитовых, конверторных огнеупоров, используемых, например, для футеровки кислородных конвертеров.

Цель изобретения - повышение плотности, прочности на сжатие и увеличение стойкости футеровки.

Нефтяные битумы являются продуктом переработки нефтяного сырья. Битумы относятся к наиболее распространенным органическим вяжущим веществам, содержащим, %:

Углерод70-80

Водород10-15

Сера2-9

Кислород1-5

Азот0-2

Шотность битумов в зависимости о группового состава колеблется в пределах от 0,8 до 1,3 г/см . Теплопроводность характерна для аморфных веществ и составляет 0,5-0,6 Вт/сМ С, теплоемкость 1,8-1,97 кДж/кг °С, а коэффициент объемного теплового расш

рения при 25° С (5-8) Ю

Более

Вязкие битумы имеют больший коэффициент расширения. Наиболее важным свойством является химическая стойкость битумных материалов к действию агрессивных веществ.

Ввод битума в шихту позволяет увеличить содержание углерода и повысить коксовое число в готовых изделиях. Эластичность битума способствует бо-- лее равномерному распределению его

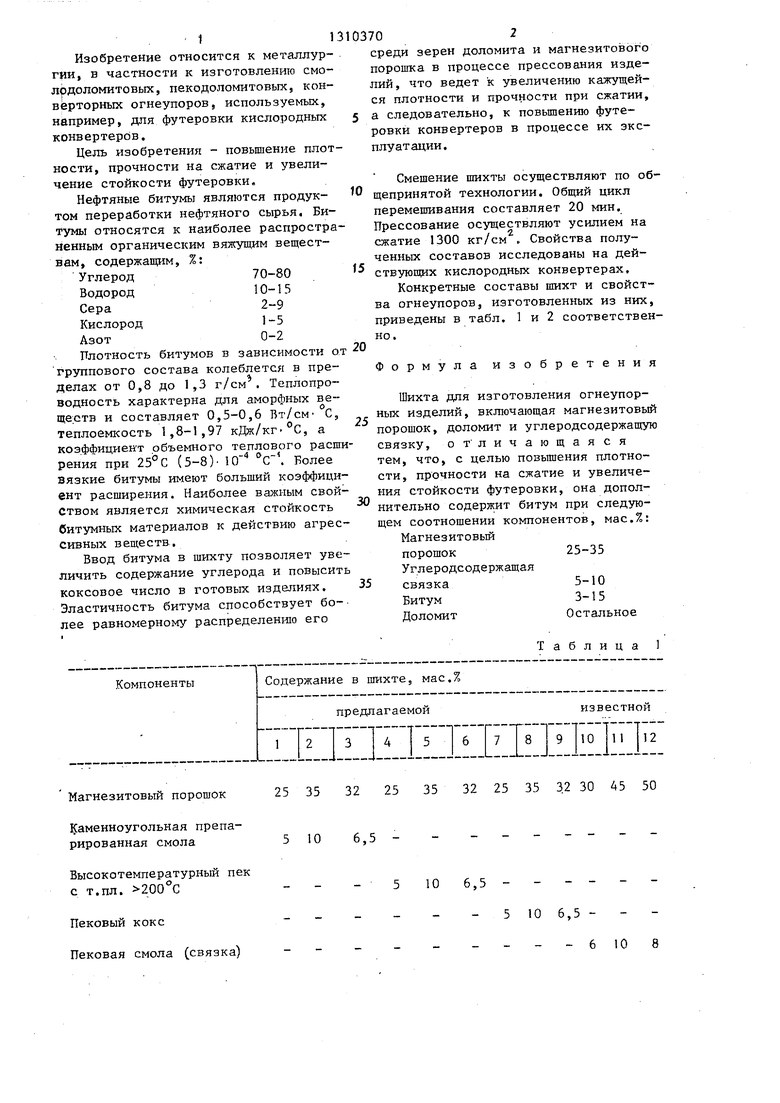

Магнезитовый порошок

1Саменноугольная препарированная смола

Высокотемпературный пек с т.пл. 200°С

Пековый кокс

Пековая смола (связка)

25 35 32 25 35 32 25 35 32 30 А5 50

5 10 6,5 5 10 6,5 - - - - - 5 10 6,5 10 8

среди зерен доломита и магнезитового порошка в процессе прессования изделий, что ведет к увеличению кажущейся плотности и прочности при сжатии, а следовательно, к повьшению футеровки конвертеров в процессе их эксплуатации.

Смешение шихты осуществляют по общепринятой технологии. Общий цикл перемешивания составляет 20 мин. Прессование осуществляют усилием на сжатие 1300 кг/см . Свойства полученных составов исследованы на действующих кислородных конвертерах.

Конкретные составы шихт и свойства огнеупоров, изготовленных из них, приведены в табл. 1 и 2 соответственно.

Формула изобретения

Шихта для изготовления огнеупорных изделий, вк.гаочающая магнезитовый порошок, доломит и углеродсодержащую

связку,

от личающаяся

30

35

тем, что, с целью повьшгения плотности, прочности на сжатие и увеличения стойкости футеровки, она дополнительно содержит битум при следующем соотношении компонентов, мас.%: Магнезитовый

порошок25-35

Углеродсодержащая связка5-10

Битум3-15

ДоломитОстальное

Таблица

5 10 6,5 - - - - - 5 10 6,5 10 8

13103704

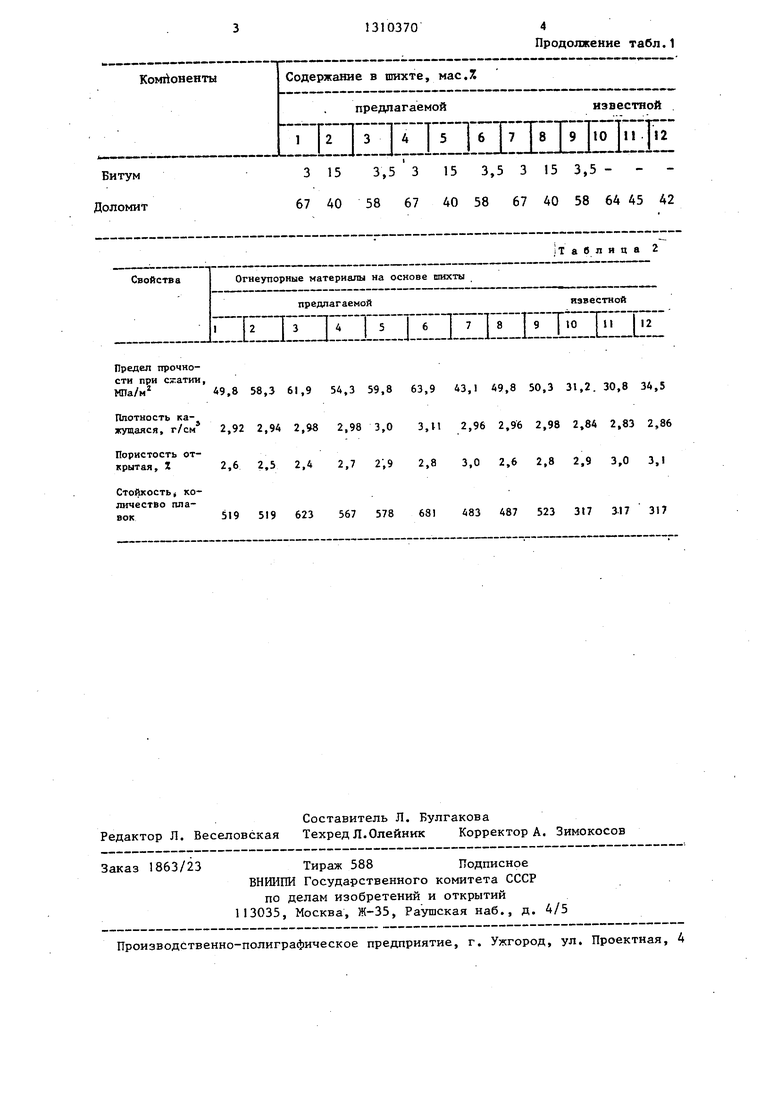

Продолжение табл.1

Комйоненты Содержание в шихте, мае,%

предлагаемойизвестной

1 z 1 3 1 4 JS 6 Т Те Тэ ITo 1м .р|2

Битум3 15 3,5 3 15 3,5 3 15 3,5 - - Доломит67 40 58 67 40 58 67 40 58 64 45 42

Таблица 2 СвойстваОгнеупорные материалы на основе шихты

предлагаемойизвестной

I Г2 |з 14 |5 бПтТаТэ УЮ Til Г|2

Предел прочности при ся;атии, ИПа/м 49,8 58,3 61,9 54,3 59,8 63,9 43,1 49,8 50,3 31,2. 30,8 34,5

Плотность кажущаяся, г/см 2,92 2,94 2,W 2,98 3,0 3,И 2,96 2,96 2,98 2,84 2,83 2,86

Пористость открытая, г2,6 2,5 2,4 2,7 2;9 2,8 3,0 2,6 2,8 2,9 3,0 3,1

Стойкость i количество плавок519 519 623 567 578 681 483 487 523 317 3-17 317

Составитель Л. Булгакова Редактор Л. Веселовская Техред Л.Олейник Корректор А. Зимокосов

Заказ 1863/23

Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1983 |

|

SU1131852A1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1999 |

|

RU2155732C1 |

Изобретение относится к шихтам для изготовления смолодйломитовых, пекодоломитовых огнезшоров для футеровки кислородных конвертеров. Цель изобретения - повышение плотности, прочности на сжатие и увеличение стойкости футеровки. Это достигается введением в шихту, включающую, мас.%: магнезитовый порошок 25-35; углерод- содержащая связка 5-10; доломит 40- 67, 3-15 мас.% битума. Плотность кажущаяся 2,92-2,98 г/см , предел прочности на сжатие 43,1-54,3 МПа/м , стойкость футеровки 483-567 плавок. 2 табл.

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 3310415, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1987-05-15—Публикация

1984-03-11—Подача