(54) МАССА ДЛЯ СМОЛОСВЯЗАННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров | 1986 |

|

SU1353758A1 |

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Способ изготовления смоло- или пекосвязанных огнеупоров | 1983 |

|

SU1339107A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1310370A1 |

| Способ изготовления углеродсодержащих огнеупоров | 1981 |

|

SU1016273A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1983 |

|

SU1131852A1 |

1

Изобретение относится к металлугии , в частности к изготовлению смолодоломитовых, смоломагнезитодоломитовых, пекодоломитовых огнеупоров, иcпo ьзveмыx, например, для футеровки кислородных конвертеров.

Известны огнеупорные изделия на смоляной связке l следующего сост ва, вес.%:

Доломит фракции 5-00 мм, полученный путем дробления доломита фракции 15-8 мм 30,0 Доломит фракции 5-00 мм, полученНИИ путем дробления доломита фракции 8-2 мм 30,0 Порошок тонкомолбтого магнезита40,0

Препарированная каменноугольная смола (сверх 100 вес.% сухих порошков)5-6 Известен также состав смолодоломитомагнезитового огнеупора ij , состоящий, вес.%:

Доломит6 5

Магнезитовый порошок 35 Препарированная ка- . менноугольная смола 7,6

Однако изделия из известных соста- ВОВ отличаются небольшим сроком хранения с момента изготовления до розжига (5-8 сут), а проникновение окислов в толщу футеровки способствует более интенсивному шелушению и скалыванию, быстрому ее износу. При этом ограничена возможность науглероживания огнеупорных изделий за счет

0 смоляной связки в связи с тем, что количество ее в смеси ограничено условиями прессования огнеупоров.

Кремле того, магнезитный порошок, входящий в составы, является дорогим

5 и дефицитным материалом.

Наиболее близкой к предлагаемой массе является шихта для изготовления огнеупорных изделий З, включающая , вес.%:

0

35-45

Доломит

25-45

Магнезитовый порошок

Крупнозернистый маг17-20незит

Каменноуголь ная

5

4-8

смола 4-12

Пековый кокс

Для прототипа характерны недостатки, указанные выше.

Увеличения остаточного углерода

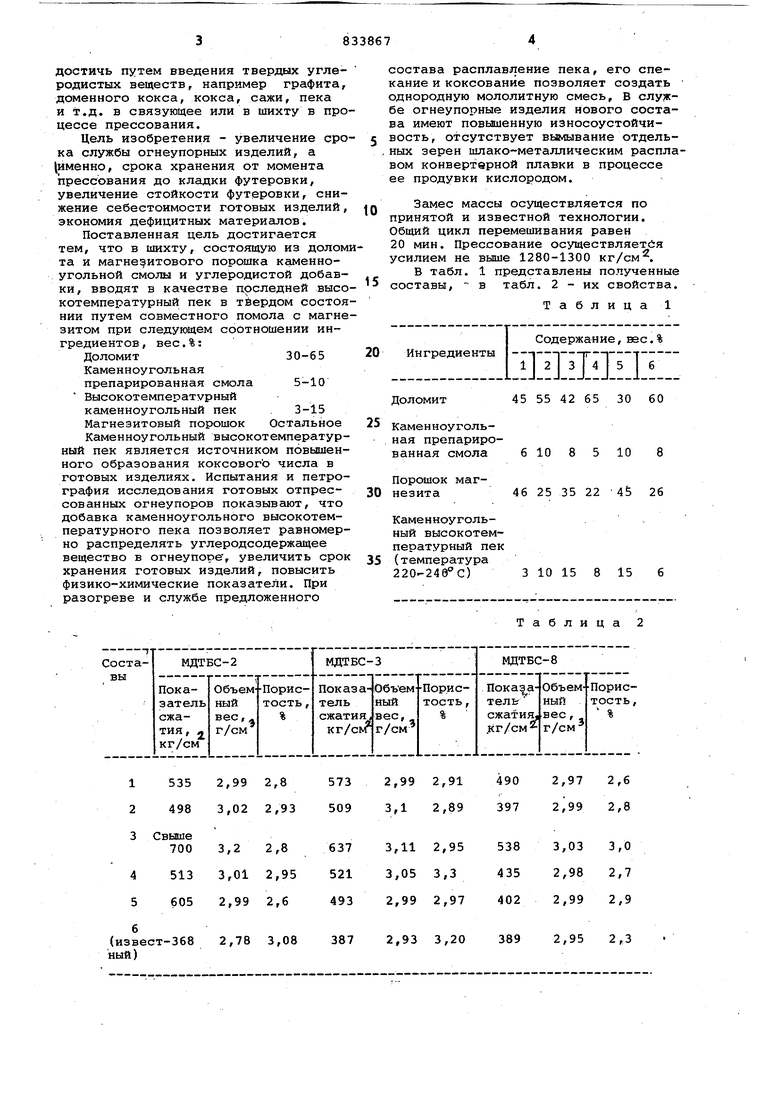

0 в смолосвязанных огнеупорах можно достичь путем введения твердых углеродистых веществ, например графита, доменного кокса, кокса, сажи, пека и т.д. в связующее или в шихту в про цессе прессования. Цель изобретения - увеличение сро ка службы огнеупорных изделий, а именно, срока хранения от момента прессования до кладки футеровки, увеличение стойкости футеровки, снижение себестоимости готовых изделий, экономия дефицитных материалов. Поставленная цель достигается тем, что в шихту, состоящую из долом та и магнезитового порошка каменноугольной смолы и углеродистой добавки, вводят в качестве последней высо котемпературный пек в тйердом состоя нии путем совместного помола с магне зитом при следующем соотношении ингредиентов , вес.%: Доломит30-65 Каменноугольная препарированная смола 5-10 Высокотемпературный каменноугольный пек . 3-15 Магнезитовый порошок Остальное Каме н ноу голь ный в ысокот емпературный пек является источником повьпненного образования коксового числа в готовых изделиях. Испытания и петрография исследования готовых отпрессованных огнеупоров показывают, что добавка каменноугольного высокотемпературного пека позволяет равномерно распределять углеродсодержащее вещество в огнеупоре, увеличить срок хранения готовых изделий, повысить физико-химические показатели. При разогреве и службе предложенного 5732,992,91 490 2,99 2,8 5093,12,89 397 3,02 2,93 6373,112,95 5213,053,3 4932,992,97

(извест-368

2,78 3,08 387 2,93 3,20 ный)

Таблица 2

389

2,95 2,3 состава расплавление пека, его спекание и коксование позволяет создать однородную мололитную смесь, В службе огнеупорные изделия нового состава имеют повышенную износоустойчивость, отсутствует вымывание отдельных зерен шлако-металлическим расплавом конвертерной плавки в процессе ее продувки кислородом. Замес массы осуществляется по принятой и известной технологии. Общий цикл перемешивания равен 20 мин. Прессование осуществляетбя усилием не выше 1280-1300 кг/см. В табл. 1 представлены полученные составы, в табл. 2 - их свойства. Таблица 1 45 55 42 65 30 60 Доломит Каменноугольная препарированная смола 610 8 5 10 8 Порошок магнезита 46 25 35 22 45 26 Каменноугольный высокотемпературный пек (температура 220-24Й°С) 3 10 15 8 15 6 2,97 2,6 2,8 83 Данные результаты получены на действующих конвертерах. Результаты испытания оптимального состава (3) в промышленных условиях дают увеличение стойкости футеровки до 50%, при этом срок хранения превышает 30 сут. Формула изобретения Масса для смолосвязанных изделий, содержащая доломит, магнезит, каменноугольную смолу и углеродсодержащую добавку, отличающаяся тем, что, с целью увеличения срока хранения и срока службы футеровки, она содержит в качестве углеродсодержащей добавки каменноугольный высокотемпературный пек при следующих соотношениях компонентов, вес.%: 76 Доломит 30-65 Каменноугольная препарированная смола 5-10 Каменноугольный высокотемпературный пек 3-15 Магнезитовый порошок Остальное Источники информации, принятые во внимание при экспертизе 1, Технологическая инструкция изготовления безобжиговых дол датомагнезитовых конверторных огнеупоров на смоляной связке, ТИО-1-75, Жданов, с. 8-10. 2. Кайнарский И.С. Основные огнеупоры. М., Металлургия, 1977. 3. Авторское свидетельство СССР № 618359, кл. С 04 В 35/56, 1977.

Авторы

Даты

1981-05-30—Публикация

1979-04-13—Подача