Изобретение относится к металлургии, в частности к изготовлению смолодоломито- вых, пекодоломитовых, конверторных, пе- риклазо-известковых безобжиговых на смоляной связке огнеупоров, например, для футеровки кислородных конвертеров.

Целью изобретения является повышения стойкости и шлакоустойчивости футеровки.

Порошок металлургического алюминия позволяет более равномерно распределять зерна доломита и порошков, входящих в состав шихты. Это ведет к увеличению удельного веса готовых изделий, увеличению плотности. Ввод порошка металлургического алюминия в готовых изделиях в сочетании с углеродистыми составляющими значительно увеличивает содержание остаточного углерода в готовых изделиях, а это позволяет повысить шлакоустойчивость ог-,

неупоров вследствие образования неактивных шлаков в процессе продувки металла, ч/о ведет к повышению стойкости футеровки кислородных конвертеров.

Изготовление шихты проводят в условиях смолодоломитного отделения кислородно-конвертерного цеха. Смешение массы осуществляют по общепринятой и общеизвестной технологии. Общий цикл перемешивания 25-30 мин. Прессование осуществляют усилием не менее 1300-1350 кг/см в зависимости от марки (размеров) огнеупо- ра.

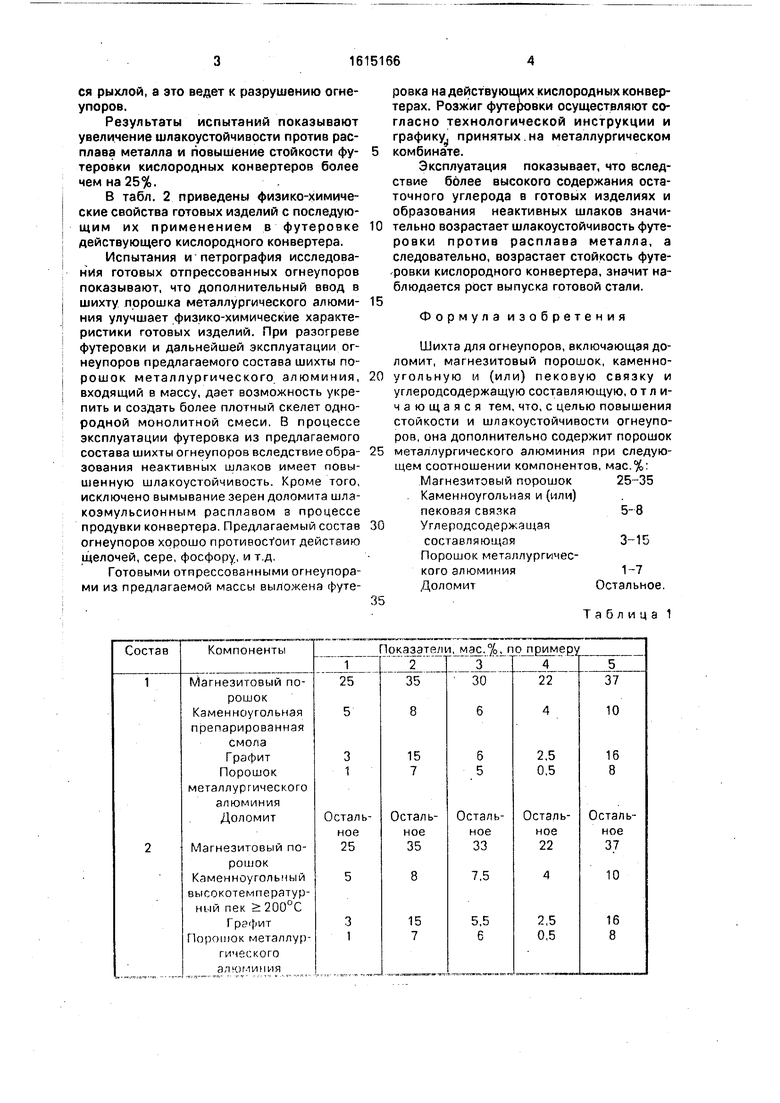

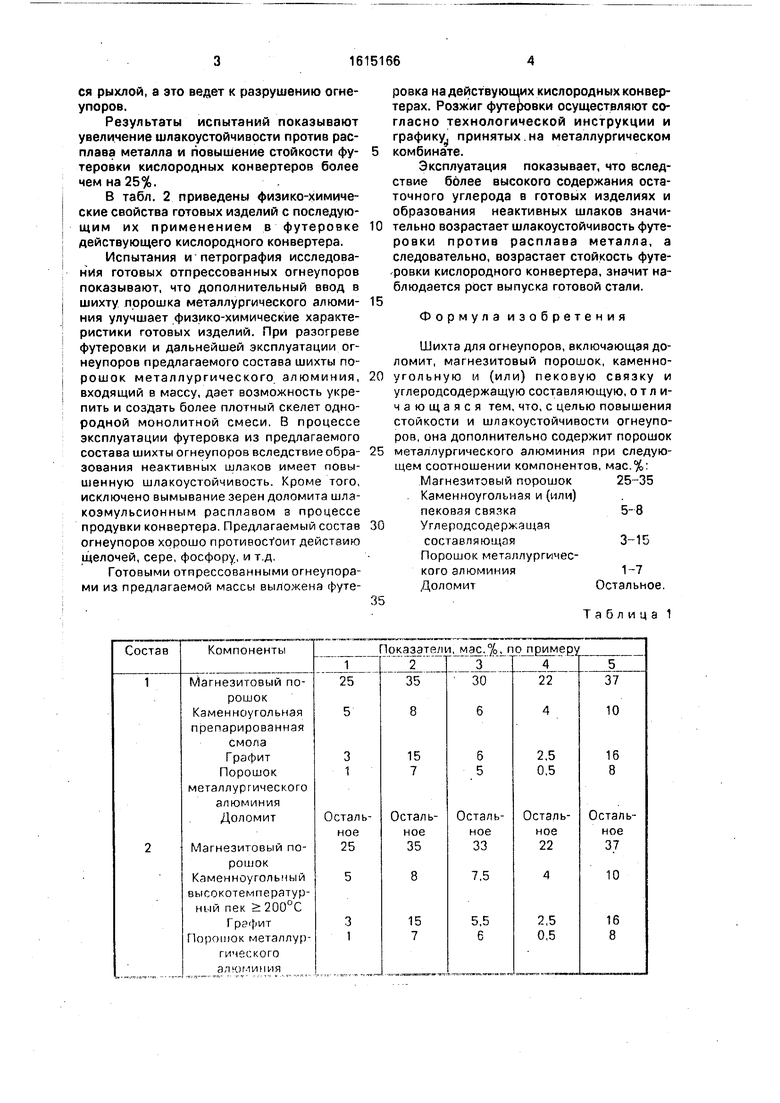

Ввод в шихту порошка металлургического алюминия совместно с углеродсодер- жащей составляющей (табл. 1) в количестве 1 мас.% незначительно повышает содержание остаточного углерода в готовых изделиях, а ввод 7 мас.% увеличивает значительно процент вводимой связки и масса становитOs

ел о

Os

ся рыхлой, а это ведет к разрушению огнеупоров.

Результаты испытаний показывают увеличение шлакоустойчивости против расплава металла и повышение стойкости футеровки кислородных конвертеров более чем на 25%.

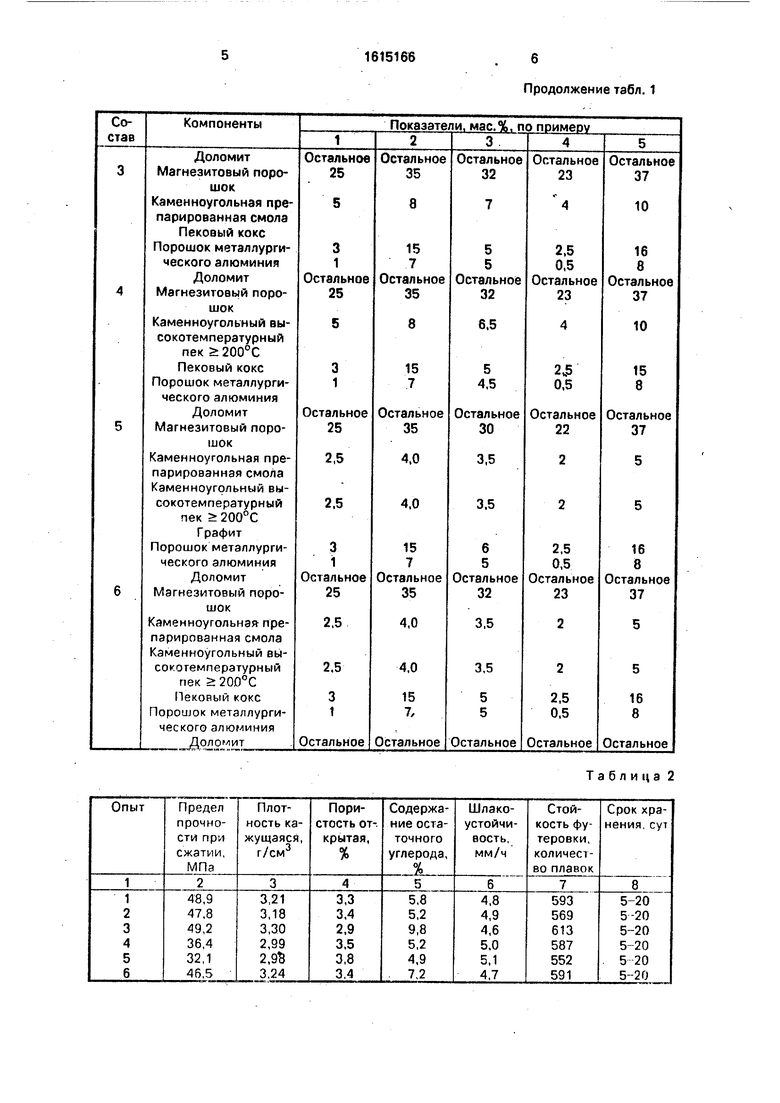

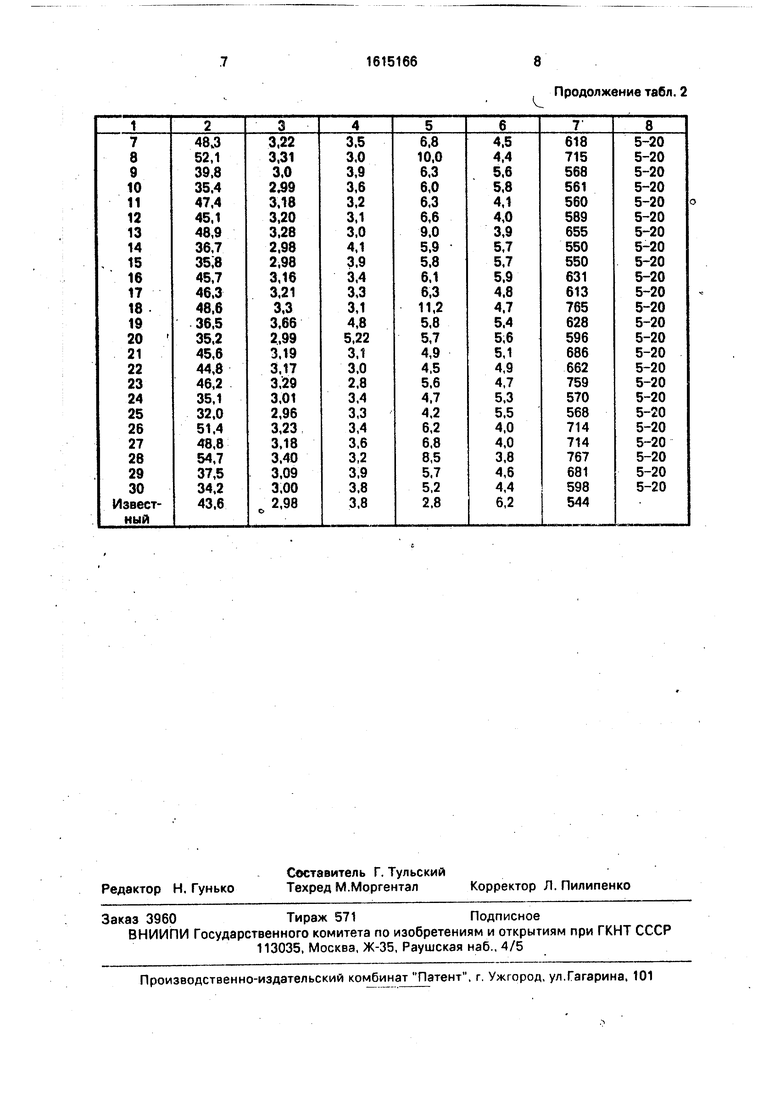

В табл. 2 приведены физико-химические свойства готовых изделий с последующим их применением в футеровке действующего кислородного конвертера.

Испытания и петрография исследования готовых отпрессованных огнеупоров показывают, что дополнительный ввод в шихту порошка металлургического алюминия улучшает физико-химические характеристики готовых изделий. При разогреве футеровки и дальнейшей эксплуатации огнеупоров предлагаемого состава шихты порошок металлургического алюминия, входящий в массу, дает возможность укрепить и создать более плотный скелет однородной монолитной смеси, В процессе эксплуатации футеровка из предлагаемого состава шихты огнеупоров вследствие образования неактивных шлаков имеет повышенную шлакоустойчивость. Кроме того, исключено вымывание зерен доломита шла- коэмульсионным расплавом а процессе продувки конвертера. Предлагаемый состав огнеупоров хорошо противостоит действию щелочей, сере, фосфору, и т.д.

Готовыми отпрессованными огнеупорами из предлагаемой массы выложена футе0

5

0

5

ровка на действующих кислородных конвертерах. Розжиг футеровки осуществляют согласно технологической инструкции и графику принятых.на металлургическом комбинате.

Эксплуатация показывает, что вследствие более высокого содержания остаточного углерода в готовых изделиях и образования неактивных шлаков значительно возрастает шлакоустойчивость футе- ровки против расплава металла, а следовательно, возрастает стойкость футе- фовки кислородного конвертера, значит наблюдается рост выпуска готовой стали.

Формула изобретения

Шихта для огнеупоров, включающая доломит, магнезитовый порошок, каменноугольную и (или) пековую связку и углеродсодержащую составляющую, отличающаяся тем, что, с целью повышения стойкости и шлакоустойчивости огнеупоров, она дополнительно содержит порошок металлургического алюминия при следующем соотношении компонентов, мас.%:

0

5

Магнезитовый порошок Каменноугольная и (или) пековая связка Углеродсодержащая составляющая Порошок металлургического алюминия Доломит

25-35

5-8

3-15

1-7 Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1310370A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Масса для изготовления безобжиговых огнеупорных изделий | 1987 |

|

SU1470725A1 |

| Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров | 1986 |

|

SU1353758A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

Изобретение относится к металлургии, в частности к изготовлению смолодоломитовых, пекодоломитовых, конверторных периклазо - известковых безобжиговых на смоляной основе связке огнеупоров, например для футеровки кислородных конвертеров. Цель изобретения - повышение стойкости и шлакоустойчивости футеровки. Шихта для огнеупоров, включающая доломит, магнезитовый порошок, каменноугольную и/или пековую связку и углеродсодержащую составляющую дополнительно содержит порошок металлургического алюминия при следующем соотношении компонентов, мас.%: магнезитовый порошок 25-35

каменноугольная или пековая связка 5-8

углеродсодержащая составляющая 3-15

порошок металлургического алюминия 1-7

доломит - остальное. Шихта позволяет повысить стойкость футеровки до 550-765 плавок и в 1,5 раза шлакоустойчивость. 2 табл.

Состав

Компоненты

Магнезитовый порошок

Каменноугольная

препарированная

смола

Графит

Порошок

металлургического

алюминия

Доломит

Магнезитовый порошок

Каменноугольный высокотемпературный пек 200°С

Графит

Порошок металлургическогоалюминия

Продолжение табл. 1

Табли1(а 2

L

Продолжение табл. 2

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Подводная лодка | 1925 |

|

SU8338A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-12-23—Публикация

1988-10-10—Подача