1

Изобретение относится к производству омолосвязанных безобжиговых огнеупорных изделий, используемых для футеровки сталеплавильных конвер теров.

Цель изобретения - повьпиение содержания остаточного углерода и равномерное распределение его в изделиях .

Приготовление огнеупорной массы осуществляют следующим образом.

50% разогретой до температуры жидкотекучести (60-140°С) смоляной связки перемешивают с крупным огнеупорным материалом до полного покрытия его поверхности. Далее в шихту добавляют тонкомолотый огне упорный материал и остальное 50% смоляной связки. После тщательного перемешивания огнеупорную массу охлаждают до температуры затвердевания всего объема смоляной связки. Приготовленная огнеупорная масса представляет собой зерна крупного огнеупорного материала, частично пропитанные, и покрытые пленкой смоляной связки. На поверхности пленки из смоляной связи адсорбируется тонкомолотый мелкодисперсный матери ал, который в свою очередь, пропиты

нается и покрьшается дополнительным слоем смоляной связки. Для фиксации и стабилизации равномерного распределения огнеупорно-смоляного покрытия по всей поверхности крупных зерен огнеупорного материала его охлаждают. Приготовленная огнеупорная масса не имеет неокатанных огнеупорно- смоляным покрытием крупных зерен. Та кая огнеупорная масса может практи- чески долго храниться, не подвергаясь гидратации (при производстве

доломитовых, доломитомагнезитовых Срок хранения изготовленных изде- магнезитодоломитовых5магнезитовых из- 45 лий по предлагаемому способу от делий).момента их изготовления до начала

обжига футеровки конвертера состав- Перед уштот;нением (прессованием) ляет не менее 8 месяцев, охлажденную приготовленную огнеупор- в изготовлении футеровки конверте- ную массу перемешивают и вводят поли- gg pa наиболее ответственной операци- мер бензольного отделения.ей яляется сушка и обжиг. При обПолимер - это высокоароматизирован- жиге футеровки в безобжиговых огне- ный продукт, отзсод бензольного от- упорах начинается формирование деленияэполучаемый при регенерации углеродистой связки. Готовые изде- поглотительного масла. Состав полиме- gg лия представляют собой уйлотненные ра зависит от условий работы регене- многослойно сформированные зерна раторов и может довольно сильно ва- крупного огнеупорного заполнителя, рьироваться. Полимер имеет следую- поверхность которых покрыта тонким щую характеристику: слоем полимера бензольного отделе

5

0

Плотность при ,

г/см

Зольность,%

Содержание серы,% свободной

общей

л

Начало Отгон

1,12 - 1,75 .0,1-0,3

кипения, С до 160°С,% Остаток вьше 300 С,%

0,1-0,2 2,0-3,0 124-290 1,0-5,0 50-60

В состав полимера входит большое количество компонентов.Основными из них являются:

Температу- Содер- ра кипения, жание,

о Флуорен

0 Дифениленоксид Аценафтен Диметилнафталины Нафталин

Тетралин

Метилстирол

Толуол

Ксилол

Инден

5

297,9 285,1 276,9 262,0 217,9

110-183,0

%

5-30 10-30

5-25 10-15 10-20

0сталь-. нов

рытые жения

Элементарньш состав полимера находится в следующих пределах,%: С 86,0-88,0; И 5,5; N 1,0-3,0;о 1,753,0; S 2,0-3,0.

рытые жения

Молекулярная масса 350-500. Вяз-, кость полимера при 25 С - 80-140 с.

Полимер тонким слоем покрывает многослойно, сформированную поверхность зерен крупного заполнителя.Пок- полимером зерна за счет сколь- между собой-во время прессования обеспечивают максимальную плотность упаковки.

ния.В составе полимера соде1)жатся 10-55% ацетонафтена HjC С HZ

и флоурена

которые явI

ляются основными источниками полимерных продуктов, Обжиг проводят в восстановительной среде с медленным подъемом до температуры начала . максимального газовьщеления 323-342 С. Такой режим обжига за счет полимеризации аценафтена,флу- орена (увеличение молекулярной массы полимера) и неполного окисления углерода позволяет получить коксовый скелет на поверхности многослойно сформированных зерен крупного огнеупорного заполнителя до начала углеродообразования в огнеупорно-смоляном покрытии зерен, которое протекает при 400-550 с. Для интенсификации процесса полимеризации и создания прочного коксового скелета на поверхности многослойно сформированных зерен крупного огнеупорного заполнителя можно вводить вулканизирующие агенты,

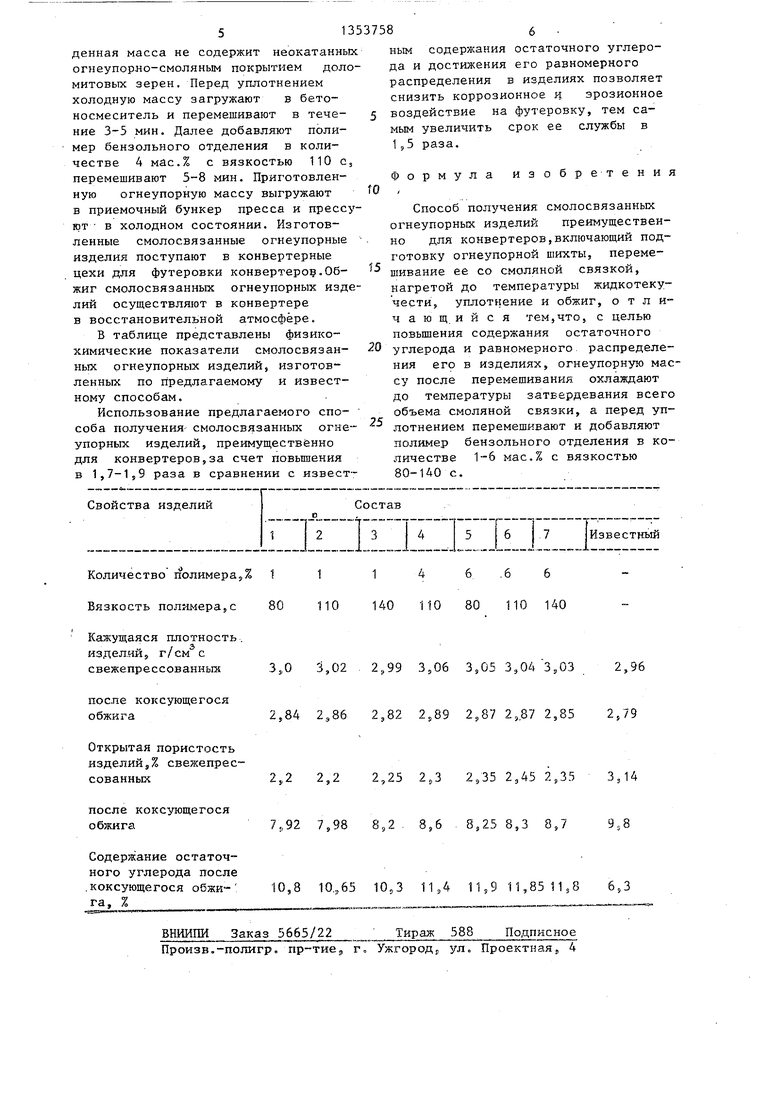

например, ксантановодород

. ..N NH S-- о ;

широко используS

емые в шинной промышленности, в количестве 0,2-2% от веса полимера бензольного отделения.

При 400-550 С протекает процес коксоо.бразования в огнеупорно-смоляном покрытии, причем этот процесс выявляет эффект пор, т.е. смоляная связка подвергается закрытому коксованию, при котором резко сокращается потеря массы и увеличивается содержание остаточного углерода.

Предлагаемый способ получения смо лосвязанных огнеупорных изделий, преимущественно для конвертеров,за счет охлаждения до температуры затвердевания всего объема смоляной связки и добавки при перемешивании 1-6 мас.% полимера бензольного отделения вязкостью 80-140 с позволяет получить зерна крупного огнеупорного заполнителя с многослойно сформированным огнеупорно-смоляным

покрытием, на поверхности которого имеется пленка из полимера. Низкотемпературный обжиг в восстановитель- ной атмосфере при температуре до 342° С в результате полимеризации составляющих полимера приводит к образованию углеродистого экрана до начала коксообразования в огнеупорно-смоляном покрытии. При повышении температуры коксообразование в огнеупорно-смоляном покрытии идет в закрытом пространстве, что приводит к увеличению остаточного углерода

в смоляной связке.

Основной причиной износа футеровки конвертеров из смолосвязанных огнеупорных изделий является окисление остаточного углерода, полученного после обжига изделий, в восстановительной атмосфере кислородом шлака и газовой атмосферы,инфильтрация шлака в обезуглерожденный слой. Таким образом, увеличение содержания

углеродистой связки - остаточного углерода в изделиях повышает гибкость структуры и,несмотря на не- которое снйжё ние прочности,приводит к увеличению стойкости футеровки.

Пример.В качестве сырья .ис пользуют слеченный доломитовый порошок,г спеченный магнезитовый порошок и препарированную каменноугольную смолу,Рецептурный и фракционный состав шихты следующий мас.%: Доломит спеченный фракции 5-1 мм55 . Магнезит спеченньш ( фракции 0,088)

Смола препарированная (100%) 6 Отдозированный,разогретый до 75 С доломитовый порошок, загружают в обогреваемый смеситель.куда добавляют 50% от требуемьк 6 мас.% препарированной смолы, разогретой до 130±10°С. Смесь тщательно перемешивают в течение 5-6 мин до полного покрытия смолой зерен доломита. Далее в смеситель подают разогретый до 75 С магнезитовый порошок,перемешивают 5-6 мин до покрытия магнезитовым порошком смоляных зерен доломита, после чего добавляют оставшиеся 50% смолы и перемешивают 5-8 мин. После перемешивания массу выгружают из смесителя и охлаждают до затвердевания всего объема смоляной связки. Приготовленная охлаж

денная масса не содержит неокатанных огнеупорно-смоляным покрытием доломитовых зерен. Перед уплотнением холодную массу загружают в бетоносмеситель и перемешивают в течение 3-5 мин, Далее добавляют полимер бензольного отделения в количестве 4 мас,% с вязкостью 110 Сэ перемешивают 3-8 мин. Приготовленную огнеупорную массу вых ружают в приемочный бункер пресса и прессуют в холодном состоянии. Изготовленные смолосвязанные огнеупорные изделия поступают в конвертерные цехи для футеровки конвертеро.Обжиг смолосвязанных огнеупорных изделий осуществляют в конвертере в восстановительной атмосфере.

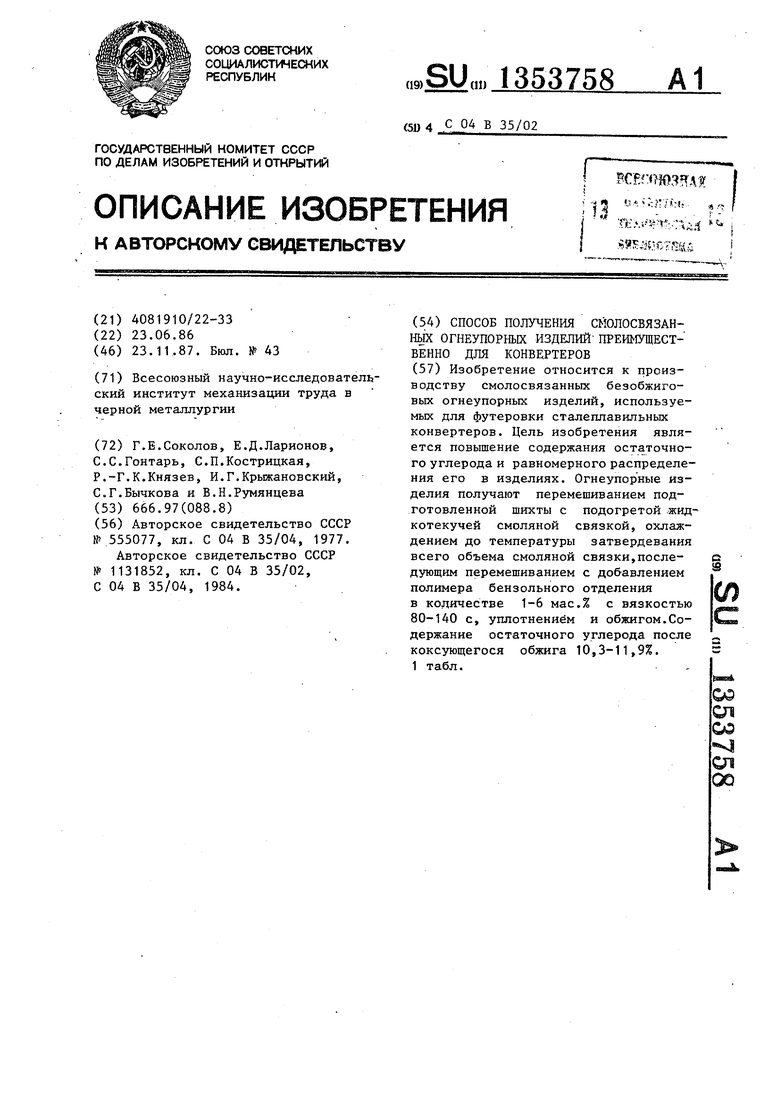

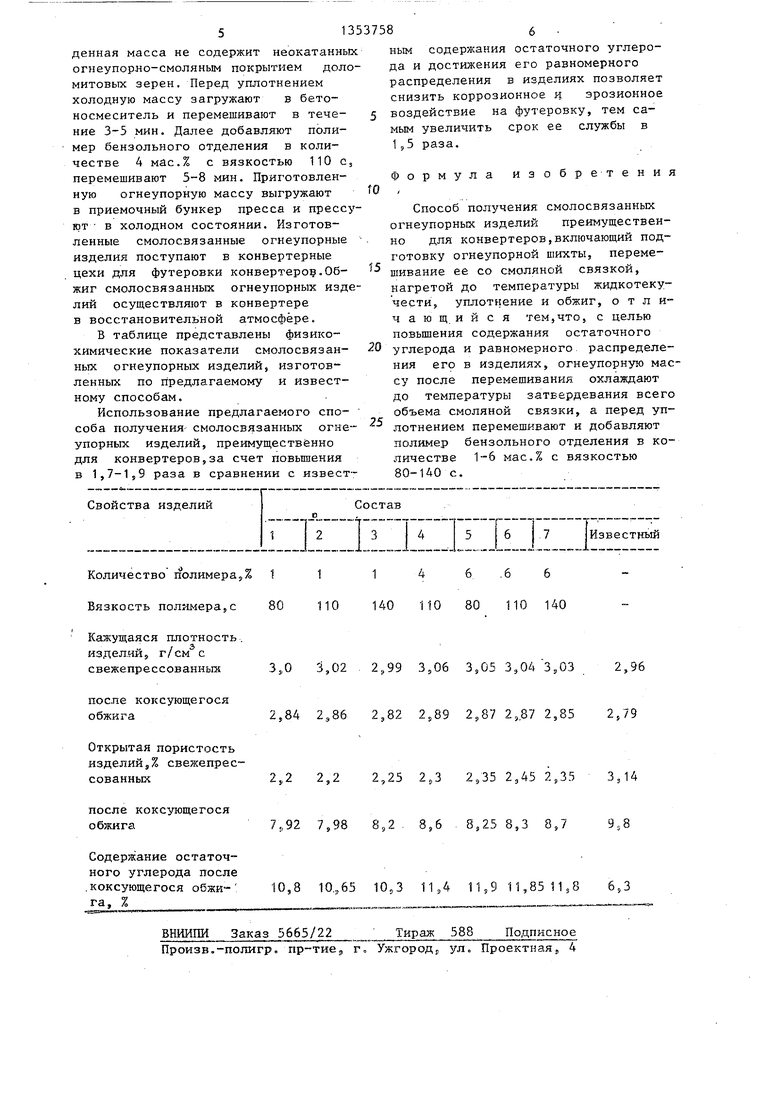

В таблице представлены физико- химические показатели смолосвязанных огнеупорных изделий, изготовленных по предлагаемому и известному способам.

Использование предлагаемого способа получения- смолосвязанных огнеупорных изделий, преимущественно для конвертеров,за счет повышения в 1,7-1,9 раза в сравнении с известКажущаяся плотность. изделиЙ9 свежепрессованных

:i,02 . 2,99 3,05

после коксующегося обжига

Открытая пористость изделий5% свежепрессованных

после коксующегося обжига

2,84 2,86 2.,82 2,89 2,87 2,87 2,85

2,2 2,2 2,25 2,3 2,35 2,45 2,35 7.,92 7,98 8,2 , 8,6 . 8,25 8,3 8,7

Содержание остаточного углерода после

.коксующегося обжи- 10,8 10.,,65 10,3 11,4 11,9 11,8511,8 га, %

ВНИИПИ Заказ 5665/22

Произв.-полигр. пр-тие5 г, Ужгород ул. Проектная 4

ным содержания остаточного углерода и достижения его равномерного распределения в изделиях позволяет снизить коррозионное и: эрозионное воздействие на футеровку, тем самым увеличить срок ее службы в раза.

U5

Формула изобретения

Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров,включающий подготовку огнеупорной шихты, переме- шивание ее со смоляной связкой,

нагретой до температуры жидкотеку- чести, уплотнение и обжиг, отличающийся тем,что, с целью повьщ1вния содержания остаточного углерода и равномерного распределения его в изделиях, огнеупорную массу после перемешивания охлаждают до температуры затвердевания всего объема смоляной связки, а перед уплотнением перемешивают и добавляют полимер бензольного отделения в количестве 1-6 мас.% с вязкостью 80-140 с.

0

5

2,96

2,79

3,14

6,3

Тираж 588 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Масса для конвертерных огнеупоров | 1987 |

|

SU1451130A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| Футеровка нижней части конвертера с отъемным днищем | 2018 |

|

RU2722949C2 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| Шихта для изготовления огнеупорных изделий | 1984 |

|

SU1310370A1 |

| Способ изготовления огнеупоров | 1972 |

|

SU459447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СМОЛОПЕРИКЛАЗОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2625578C2 |

Изобретение относится к производству смолосвязанных безобжиговых огнеупорных изделий, используемых для футеровки сталеплавильных конвертеров. Цель изобретения является повьшение содержания остаточного углерода и равномерного распределения его в изделиях. Огнеупорные изделия получают перемешиванием подготовленной шихты с подогретой .жид- котекучей смоляной связкой, охлаждением до температуры затвердевания всего объема смоляной связки,последующим перемешиванием с добавлением полимера бензольного отделения в количестве 1-6 мас.% с вязкостью 80-140 с, уплотнением и обжигом.Содержание остаточного углерода после коксующегося обжига 10,3-11,9%. 1 табл. I (Л

| Способ получения смоло- и пекосвязанных огнеупоров | 1976 |

|

SU555077A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения смоло- и пекосвязанных огнеупоров | 1983 |

|

SU1131852A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-11-23—Публикация

1986-06-23—Подача