сл

со со со Изобретение относится к способа изготовления сиалона - огнеупорног материала в системе Si-Al-0-N, который может быть использован при и готовлении огнеупоров для разливки стали, деталей газовых турбин, валков для прокатных станов, газох дов плавильных печей, тиглей для плавки, мелюиих тел, насадок для пейкоструйныхустановок.и пр. . Благодаря особенностям структуры сиалонов их физические и механи ческие свойства ближе к /j -SigN, а по химическим свойствам они ближе Например и КТР (2,7-10 меньше, чем у /5-Si.jN. (3,5-10), поэтому у них лучше сопротивление к термоудару. Сопротивление к окис лению выше за счет защитного дейст вия образующегося на поверхности муллита. Тигли из сиалона хорошо ВЕлдержи вают расплавы А2 и Си при 1200с чис.трго Fe при 1бОО°С в течение 30 мин. Известны способы получения сиал новых порошков из кремния, глинозе ма .и алюминия, путем смешивания их и обжига получаемой смеси в атмосф ре азота при 1400°С с выдержкой 2-6 ч С1J. Однако максимальное количество сиалона в получаемом порошке (его чистота ) не превышает 60%. Известен также способ получення сиалона из глины и древесного угля путем тщательного.смешивания ком- . понентов. и последующего обжига смеси при -1450С с выдержкой 3 ч в атмосфере азота 2, Однако древесный уголь содержит большое количество золы, в результате чего в получаемом продукте содержится значительное количество непрореагировавшаго углерода, что в свою очередь, снижает чистоту про дукта, которая не превышает (по содержанию сиалона ) 90%, Наиболее близким к изобретению является способ получения сиалона путем смешивания шихты, содержащей глинистый компонент, углерод (до 22% и соль железа, разлагающуюся при нагревании (в пределах 1% )с последующим нагреванием в азотсодержащей атмосфере. Способ обеспечивает 90%-ный выход сиалона за 1 ч при 1300-1400°С 3 J. Однако использование железа в виде соли приводит к образованию активного железа, переходящего в FejO-j при 960°С, являющийся менее активным катгшизатором сиалонообразования, чем железо, что приводит к недостаточно высокому выходу сиапона от теоретически возможного. Целью изобретения является повышение выхода сиалона. Поставленная цель достигается тем, что согласно способу получения сиалона путем смешивания глинистого Kot moHeHTa, 9,95-28,97 мас.% графита и железистого активатора .с последующим обжигом в среде азота при 1400-1450°С в качестве активатора используют 1-5% металлического железа, в смесь вводят 1-3% глинисто1-рафитной суспензии с добавкой метилцеллюлозы и после перемешивания в течение 1-2 ч проводят по следующему режиму: скорость подъема температуры в интервале 20-1000°С 15-17с/мин, в интервале 1000-(14001450 0 -1 5-2с/мин с выдержкой при конечной температуре 1,5-2 ч. Причем используют глинисто-графитную суспензию, содержащую.%S каолин 70-85, графит 14-28 и метилцеллюлозу 1-2. Получают сиалон по следующей технологии,, Каолин предварительно смешивают в фарфоровой мельнице в течение 2 ч с графитоМр затем в смесь вводят железо и суспензию графита и каолина в растворе метилцеллюлозы и смешивают в течение 2 ч. Суспензию готовят следующим образом. Каолин в виде тонкодисперсного порошка смешивают с графитом и метилцеллюлозой, причем метилцеллюлозу берут в виде 1,5%-ного водного раствора. Приготовленную таким образом смесь обжигают в азоте при 1450°С по следующему режиму: Пример 1 Пример 2 Пример 3 Скорость подъема температуры в интервалеao-iooo c,. с/мин 1000 1450°СВыдержка, ч Сравнительные характеристики сиалоновых порошков в зависимости от состава шихты j представлены в табл.1.

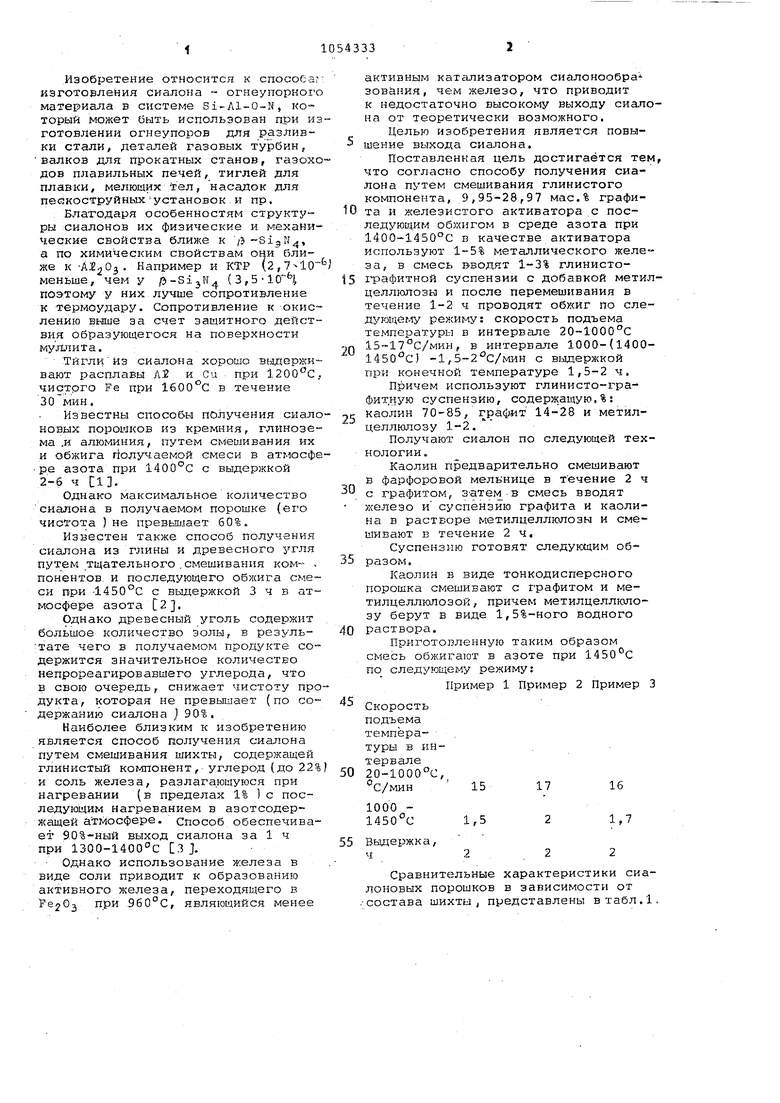

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2191759C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА БЕТА-СИАЛОНА | 2009 |

|

RU2421428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БЕТА-СИАЛОНА | 2003 |

|

RU2261848C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2155730C2 |

| Способ модификации сиалоновой керамики | 2023 |

|

RU2818183C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ СИАЛОНА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2329997C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СИАЛОНА (SIALON) С ПОМОЩЬЮ ЭНЕРГИИ ПЛАЗМЫ | 2021 |

|

RU2798804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

СПОСОБ ПОЛУЧЕНИЯ СИАЛОНА путем смешивания глинистого компонента, 9,95-28,97 мас.% графита и железистого активатора с последующим обжигом в среде азота при 1400-1450°С, отличаюцийс я тем, что, с целью повышения выхода сиалона, в качестве активатора используют 1-5% металлического железа, в смесь вводят 1-3% глинисто-графитной суспензии с добавкой метилцеллкшозы и после перемешивания в течение ч проводят обжиг по Следукичему режиму: скорость подъема температуры в интервале 20-1000°С 15-17с/мин, в интервале 1000-

28,97 При этом-в примерах 1, 2 и 3 испольэуют соответственно глинистоуглеродные суспензии Следующего сое85 77,5 Каолин Графит , 21 Метилцеллюлоза 2 1 1,5

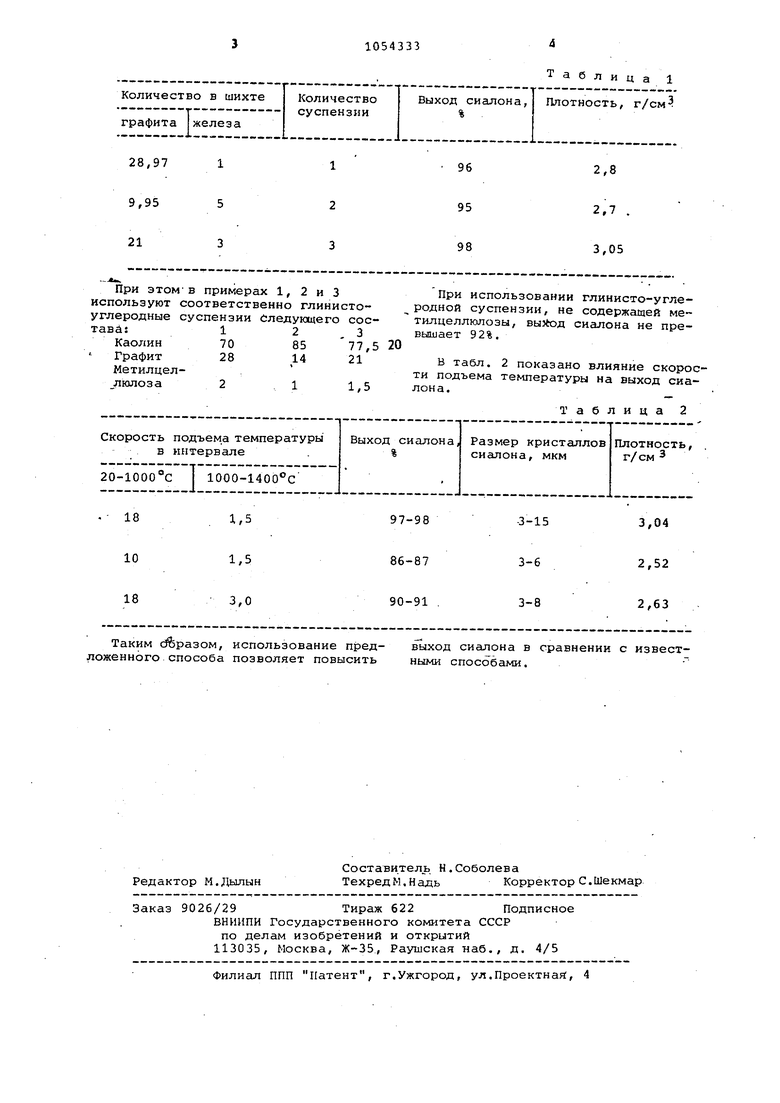

18

1,5

1,5

10

18

3,0 Таким сйразом, использование предложенного способа позволяет повысить

96

2,8 3

3,04

97-98

3-15

2,52

3-6

87 2,63

3-8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4184884, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Soc.Bull, 1979, V | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Инжектор | 1914 |

|

SU869A1 |

| i | |||

Авторы

Даты

1983-11-15—Публикация

1981-02-18—Подача