Изобретение относится к области производства керамики на основе неметаллических тугоплавких материалов с применением энергии дуговой плазмы, используемой для производства огнеупорных изделий, композиционных покрытий на деталях подшипников и инструментов по механической обработке.

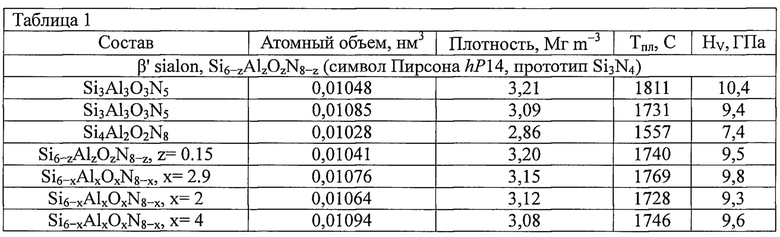

Сиалон (SiAlON) представляют собой твердые растворы переменного состава Si6-xAlxOxN8-1 (х≈0-4,2), образующиеся на основе β-Si3N4 при замещении атомов Si на Al и N на О. В последнее время сиалоновая керамика находит широкое применение при производстве износостойких, абразивных, конструкционных изделий, поскольку обладает уникальными механическими свойствами, термической устойчивостью наряду с устойчивостью к действию агрессивных химических сред. Сиалон может быть использован при изготовлении огнеупоров, для разливки стали, деталей газовых турбин, валиков для прокатных станков, газоходов плавильных печей, насадок для пескоструйной обработки. В таблице 1 представлены показатели физико-механических свойств фаз SiAlON.

Известен способ получения порошка сиалона (патент №2378227, опубл. 09.04.2008), в котором реакционную смесь подвергают термообработке путем локального инициирования реакции в режиме послойного горения при давлении азота 2-20 МПа с последующим доазотированием под давлением азота 0,1-10,0 МПа в течение 0,5-1,0 часа. Охлажденный продукт измельчают, подвергают магнитной сепарации, после чего обрабатывают 15-30%-ным раствором соляной кислоты. Для получения порошка сиалона общей формулы Si6-zAlzOzN8-z, где z=3, смесь готовят из ферросилиция (основа), топазового концентрата (0,5-2,0 мас.%) и предварительно азотированного ферросилиция (40,0-59,5 мас.%). Для получения порошка сиалона общей формулы Si6-zAlzOzN8-z, где z=l,31 и 3, смесь готовят из ферросилиция (основа), корунда (20,0-30,0 мас.%), и дополнительно при необходимости - предварительно азотированного ферросилиция (20,0-25,0 мас.%) и фторида аммония (0,5-1,0 мас.%). Полученный порошок представляет собой композицию, состоящую из сиалона состава Si3Al3O3N5 и Si4,69Al1,31O1,31N6,69. Остаточное содержание железа не более 0,12 мас.%.

Недостатком данного способа является сложная технологическая подготовка синтеза. Насыщение азотом под давлением в течение одного часа, магнитная сепарация.

Известен способ получения порошков β-сиалона путем карботермического восстановления каолина (патент №2261848, опубл. 10.10.2005), который включает термообработку шихты в атмосфере азота при температуре 1710-1780°С в течение 5-25 мин. Шихта содержит углеродный компонент с размером частиц 20-500 нм. Средний размер частиц получаемого порошка β'-сиалона может регулироваться посредством использования дисперсного углеродного компонента шихты с заданным размером частиц. Технический результат изобретения - создание более скоростного и простого в реализации способа получения порошка β'-сиалона с заданным размером частиц. Технический результат достигается выбором температурного и временного режима проведения карботермического восстановления каолина в атмосфере азота. Каолин (Al2O3⋅2SiO2⋅2H2O) и углеродный компонент, в качестве которого может быть использована печная сажа. Каолин (70-80 мас.%) и печную сажу (20-30%) смешивают в присутствии воды при влажности 60-70% в лопастной мешалке в течение 15-40 мин. Полученную суспензию сушат при температуре 110-120°С. Высушенную смесь в графитовом тигле помещают в проточную печь с графитовым нагревателем. Через рабочий объем печи организуют ток азота с расходом 1-5 л/мин. Охлаждение проводят вместе с печью до комнатной температуры. Продукт извлекают из графитового тигля, тщательно перетирают и проводят аттестацию продукта с использованием рентгенофазового, электронно-микроскопического и химического анализов. По данным химического и рентгенофазового анализов полученный продукт является β-сиалоном общей формулы Si3Al3O3N5, примеси - SiC, AlN. Выход - 87%. По данным растровой электронной микроскопии средний размер частиц полученного порошка - 76-110 нм.

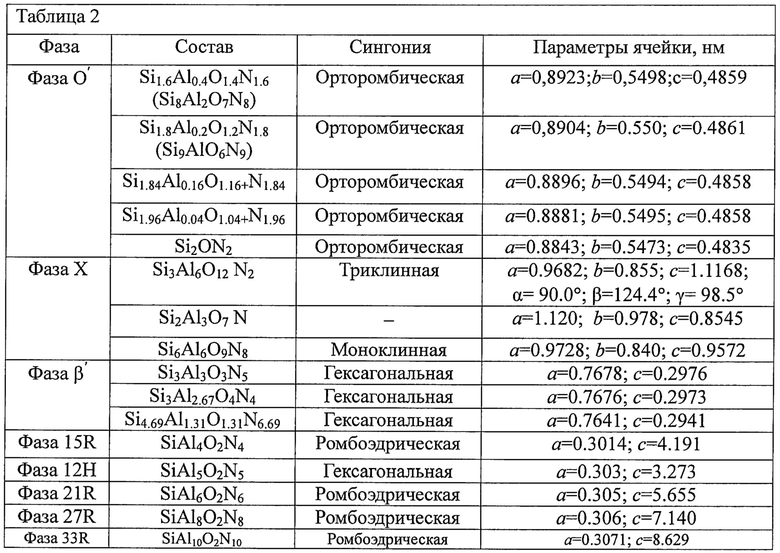

Недостатком данного способа является получение только β-сиалона общей формулы Si3Al3O3N5. Литературный обзор по данной тематике установил, что существует огромное количество фаз и структур керамики сиалон (таблица 2).

Наиболее близким по технической сути (прототип) является способ получения керамики из альфа-сиалона (патент CN 101274853, опубл. 08.12.2010). Согласно данному техническому решению, происходит перемешивание нитрида кремния, оксид алюминия, нитрид алюминия и оксид скандия для получения смеси по общей формуле Sc m/3 Si12-(m+n) Al (m+n) OnN16-n. Далее происходит мокрое смешивание в пластиковом цилиндре в течение 8-24 ч., и сушки при температуре 40 - 100°С. Далее, смешанный порошок засыпают в графитовую пресс-форму. Затем данную форму устанавливают в печь для спекания плазмы с разрядом. При давлении азота 5-100 МПа с подъемом температуры до 1250-1900°С со скоростью нагрева 30 - 200°С/мин, происходит поддержка температуры в течение 0-10 мин с получением керамического материала Sc-α-сиалона.

Недостатками данного способа являются:

- в процессе синтеза фаз сиалона для спекания образца, при помощи плазмы, необходима подача азота в печь при давлении 5-100 МПа, что усложняет конструктивное исполнение печи;

- использование оксида скандия являющегося редкоземельным металлом, что приводит к удорожанию готовой продукции;

- в процессе получения керамики применяется дополнительная температурная выдержка, составляющая 0-10 минут, что увеличивает время синтеза сиалона.

Таким образом, в настоящее время существует потребность в уменьшении времени синтеза сиалона за счет использования высококонцентрированных потоков термической плазмы.

Задача предлагаемого изобретения заключается в создании высокопроизводительного способа получения керамики сиалона с помощью энергии термической плазмы.

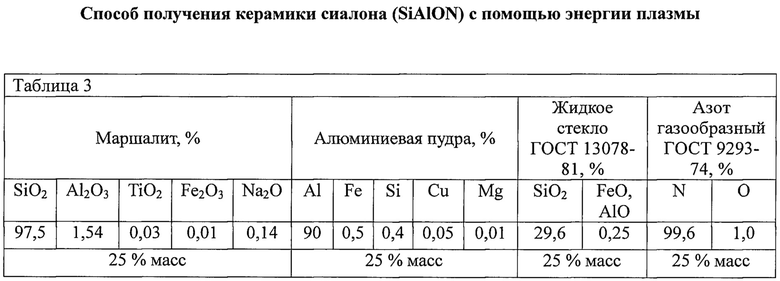

Для решения поставленной задачи предложен способ получения керамики сиалона, включающий смешивание компонентов твердофазного сырья (шихты) и их обработку в атмосфере азота с помощью энергии плазмы. Для приготовления шихты используют порошок маршалита, алюминиевую пудру, а в качестве вяжущего используют жидкое стекло и раствор мочевины. Готовую шихту формуют в виде брикетов, сушат при температуре 150°С. Далее брикет помещают в плазменный реактор и обрабатывают мощностью дугового разряда 60 кВт, что позволяет создать среднемассовую температуру в рабочей зоне до 3800°С, для получения технического расплава. Сформированный технический расплав сливается в форму, при этом в процессе слива используют дополнительную систему прогрева расплава, основанную на процессе нагрева атмосферы путем перехода энергии направленного относительного движения заряженных и нейтральных частиц в их тепловую энергию и протекания через нее возникающего электрического тока.

Осуществление изобретения.

Способ получения керамики сиалона осуществляется следующим образом. Для получения керамики сиалона производят смешивание исходных компонентов, формирование брикетов, сушку и их обработку в атмосфере азота с помощью энергии плазмы. В качестве исходных компонентов для приготовления шихты используют в виде сухой смеси - кремнийсодержащий порошок кварца «маршалит» и алюминиевую пудру, а в качестве вяжущего компонента - раствор мочевины (карбамида) и жидкое стекло (таблица 3). Пропорциональный состав подбирают из равного соотношения компонентов. Сырьевую массу смешивают механическим способом вручную. Приготовленную смесь формируют в виде брикета. Сформированный брикет высушивают в сушильном шкафу при температуре 150°С. Полученный таким образом образец помещают в плазменный реактор. Обработка полученного образца осуществляется мощностью дугового разряда 60 кВт. Данная мощность позволяет создать среднемассовую температуру в рабочей зоне до 3800°С, для получения технического расплава. Сформированный технический расплав сливается в форму необходимой конфигурации. Для исключения остывания технического расплава, в процессе слива, используют дополнительную систему прогрева расплава, основанную на процессе нагрева атмосферы путем перехода энергии направленного относительного движения заряженных и нейтральных частиц в их тепловую энергию и протекания через нее возникающего электрического тока.

При использовании исходных компонентов и проведении синтеза на выходе получается фаза β-SiAlON структурой Si5AlON7.

Таким образом, предлагаемый способ получения керамики сиалона с помощью энергии термической плазмы позволяет получать керамические материалы на основе сиалона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сиалонсодержащего материала методом плазмохимического синтеза | 2023 |

|

RU2829853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 2008 |

|

RU2378227C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФЕНОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2013 |

|

RU2540579C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА БЕТА-СИАЛОНА | 2009 |

|

RU2421428C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БЕТА-СИАЛОНА | 2003 |

|

RU2261848C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ СИАЛОНА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2329997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2191759C2 |

| СИАЛОНСОДЕРЖАЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2359944C1 |

| Способ получения композиционного материала на основе нитрида кремния | 2023 |

|

RU2813569C1 |

Изобретение относится к области производства керамики на основе неметаллических тугоплавких материалов, используемой для производства огнеупорных изделий, композиционных покрытий на деталях подшипников и инструментов по механической обработке. Для приготовления шихты используют порошок маршалита, алюминиевую пудру, а в качестве вяжущего - жидкое стекло и раствор мочевины. Смесь формуют в виде брикетов, сушат при температуре 150°С, после чего помещают в плазменный реактор и обрабатывают мощностью дугового разряда 60 кВт, что позволяет создать среднемассовую температуру в рабочей зоне до 3800°С. Сформированный технический расплав сливается в форму, при этом в процессе слива используют дополнительную систему прогрева расплава, основанную на процессе нагрева атмосферы путем перехода энергии направленного относительного движения заряженных и нейтральных частиц в их тепловую энергию и протекания через нее возникающего электрического тока. Технический результат изобретения - в уменьшении времени синтеза сиалона за счет использования высококонцентрированных потоков термической плазмы. 1 пр., 3 табл.

Способ получения керамики сиалона, согласно которому смешивают компоненты твердофазного сырья и обрабатывают в атмосфере азота с помощью энергии плазмы, отличающийся тем, что для приготовления шихты используют порошок маршалита, алюминиевую пудру, а в качестве вяжущего - жидкое стекло и раствор мочевины, смесь формуют в виде брикетов, сушат при температуре 150°С, после чего помещают в плазменный реактор и обрабатывают мощностью дугового разряда 60 кВт, что позволяет создать среднемассовую температуру в рабочей зоне до 3800°С, сформированный технический расплав сливается в форму, при этом в процессе слива используют дополнительную систему прогрева расплава, основанную на процессе нагрева атмосферы путем перехода энергии направленного относительного движения заряженных и нейтральных частиц в их тепловую энергию и протекания через нее возникающего электрического тока.

| CN 101274853 B, 08.12.2010 | |||

| Способ переработки золы-уноса тепловых электростанций | 2016 |

|

RU2630021C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ СИАЛОНА И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2329997C2 |

| Способ изготовления плавлено-литых огнеупоров | 1979 |

|

SU912718A1 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151987C1 |

| CN 109336614 B, 03.07.2020. | |||

Авторы

Даты

2023-06-27—Публикация

2021-03-01—Подача