I

(21)4690015/33; 4690030/33

(22)10.05.89

(46) 23.08.91. Бкхл. 31

(71)Государственный всесоюзный науч- но-исследовате льский институт цементной промышленности

(72)В.Р.Базалевский, Г.Ф.Куликова, О.А.Бровцьша и В.В.Мешин

(53)666.942(088.8)

(56)Кузнецова Т.В. и др. Глиноземистые цементы, - М.: Стройиздат, 1988, с. 96-97.

(54)СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА

(57)Изобретение относится к промышленности строительных материалов, к производству специальных цементов,

преимущественно высокоглиноэемистого цемента. Целью изобретения является снижение температуры обжига и пыпе- уноса, повышение прочности цемента в ранние сроки твердения. Сырьевая смесь включает следующие компоненты, мас.%: гидроксид алюминия 56-68; отход глиноземного производства - шлам на стадии каустификации 20-40; известняковый компонент остальное; или гидроксид алюминия 50-59; отход глиноземного производства - смесь шлама на стадии каустификации с окса- латным шламом на стадии сгущения и промывки в соотношении соответственно от 1:1 до 25:1 25-30, известняковый компонент остальное. 2 табл.

1В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| Сырьевая смесь для получения глиноземистого цемента | 1989 |

|

SU1698209A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ В ГЛИНОЗЕМНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2602564C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1988 |

|

SU1567540A1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1982 |

|

SU1055073A1 |

| Сырьевая смесь для получения высокоглиноземистого цемента | 1981 |

|

SU975633A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

Изобретение относится к промышленности строительных материалов, к производству специальных цементов, преимущественно высокоглиноземистого цемента. Целью изобретения является снижение температуры обжига и пылеуноса, повышение прочности цемента в ранние сроки твердения. Сырьевая смесь включает следующие компоненты, мас.%: гидроксид алюминия 56 - 68, отход глиноземного производства - шлам на стадии каустификации 20 - 40, известняковый компонент остальное

или гидроксид алюминия 50 - 59

отход глиноземного производства - смесь шлама на стадии каустификации с оксалатным шламом на стадии сгущения и промывки в соотношении соответственно от 1:1 до 25:1 25 - 30, известняковый компонент остальное. 2 табл.

Изобретение относится к промышленности строительных материалов, к производству специальных цементов, преимущественно высокоглиноземистого цемента. .

Цель изобретения - снижение температуры обжига и пылеуноса, повышение прочности цемента в ранние сроки твердения.

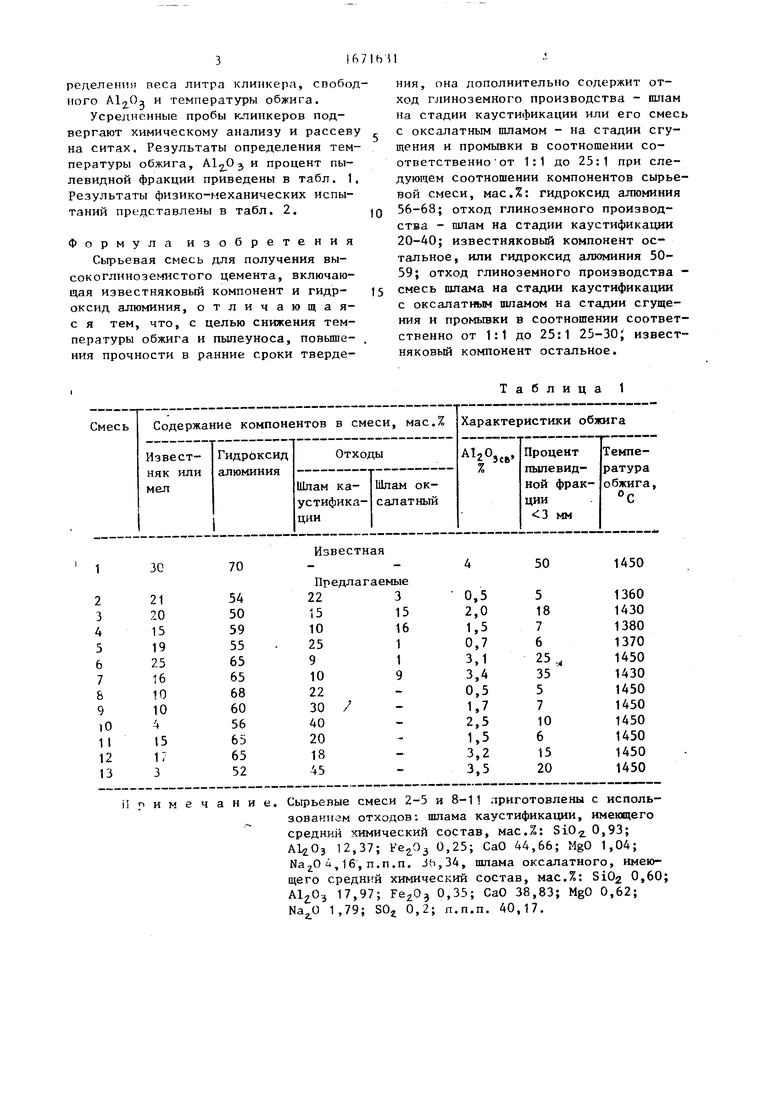

Пример. В качестве сырьевых материалов используют известняк, гид- роксид алюминия и белью шламы- отходы: каустификации и оксалатный.

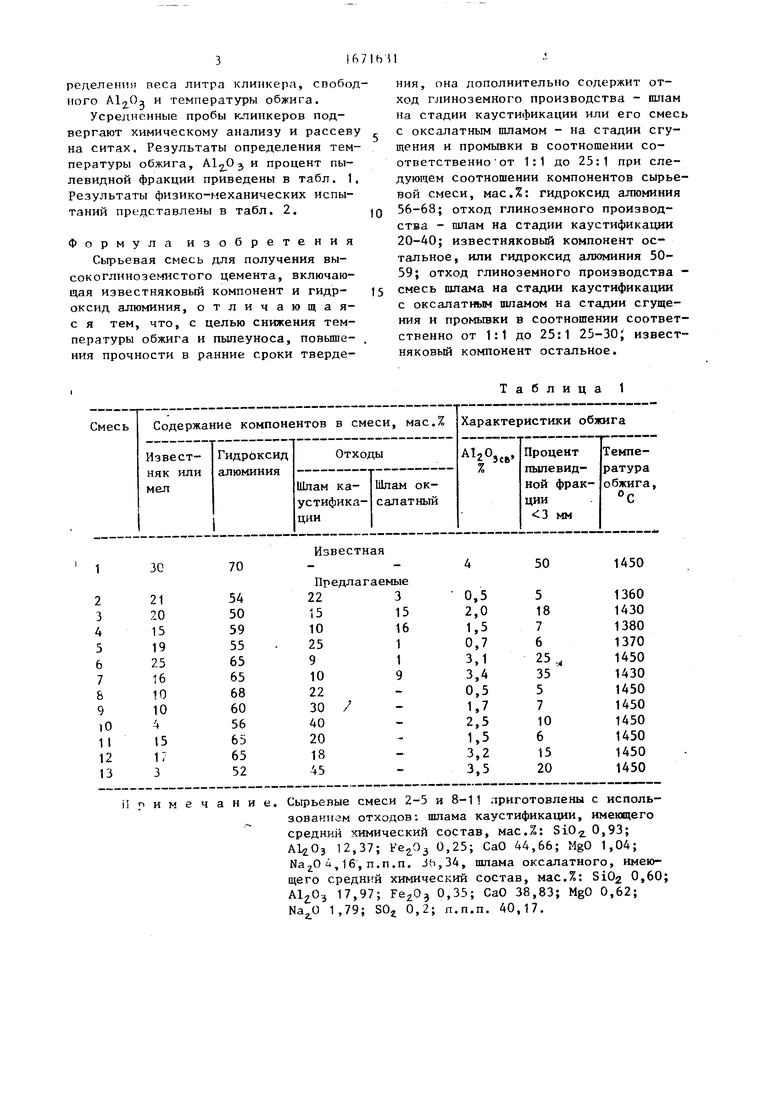

Компонентный состав сырьевых смесей приведен в табл. 1 (смесь 1 - контрольная, состоящая из известняка и гидроксида алюминия; сырьевые смеси 2-7 - опытные, где использованы отходы от производства глинозема: пшамы каустификации и оксалатный).

Отход глиноземного производства, получаемый на стадии каустификации, имеет следующий химический состав, мас.%: Si02 0,9-2,0; Рег03 0,3-2,0; СаО 45,0-46,0; M.gO 0,8-1,5; NatO 1,0-2,5; п.п.п. 36,0-38,0; А1г03 остальное.

Отход, полученный на стадии сгущения и промывки - оксалатный шлам, имеет следующий химический состав, мас.%: 810г 0,2-0,7; , 0,2-1,5; СаО 38,0-41,0; MgO 0,5-0,8; NazO 1,0-2,0; п.п.п. 36,0-41,0; А1203 остальное.

Сырьевые смеси мелят в мельнице периодического действия. Обжиг сырьевых смесей проводят на 9-метровой вращающейся печи. Контроль за качеством обжига осуществляют путем опФ-sj

Ok GO

ределенин веса литра клинкера, свободного и температуры обжига.

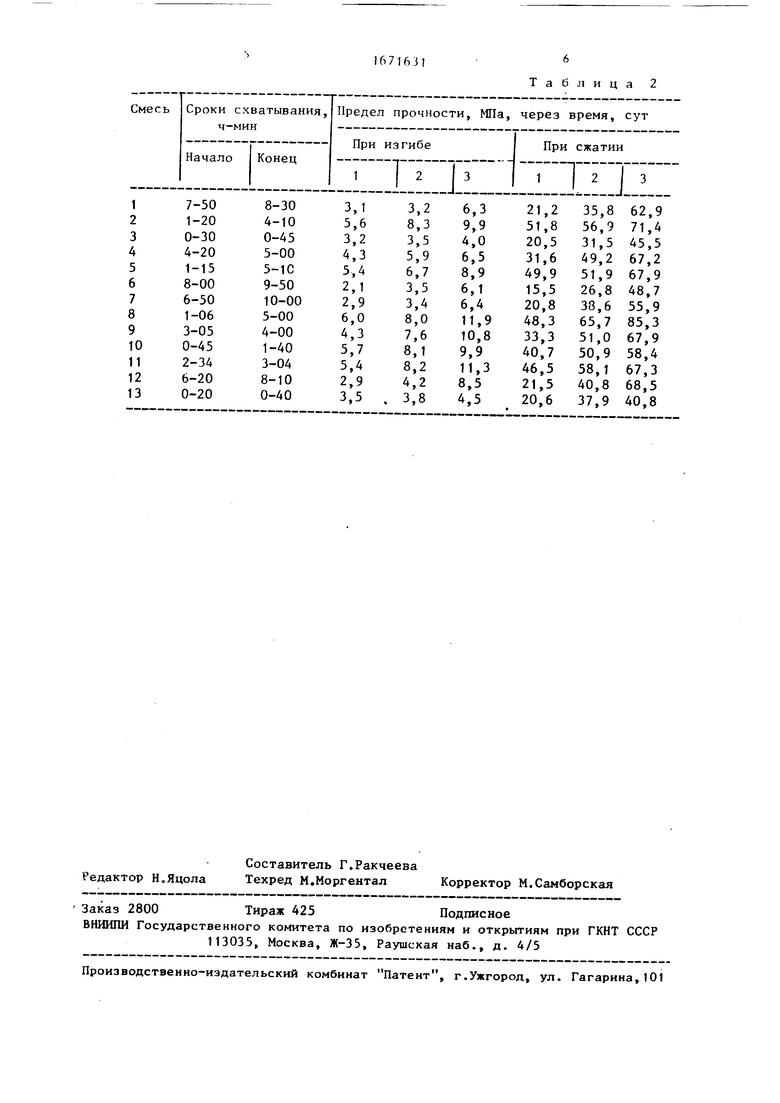

Усредненные пробы клинкеров подвергают химическому анализу и рассеву на ситах. Результаты определения температуры обжига, и процент пылевидной фракции приведены в табл. 1, Результаты физико-механических испытаний представлены в табл. 2.

Формула изобретения

Сырьевая смесь для получения высокоглиноземистого цемента, включающая известняковый компонент и гидр- оксид алюминия, отличающая- с я тем, что, с целью снижения температуры обжига и пыпеуноса, повышения прочности в ранние сроки твердеИзвестная

30

70

Предлагаемые

Примечание. Сырьевые смеси 2-5 и 8-11 приготовлены с использованием отходов: шлама каустификации, имеющего средний химический состав, мас.%: SiOzO,93; ALj-Oj 12,37; Fez03 0,25; CaO 44,66; MgO 1,04; ЫагО4,16, п.п.п. Jb,34, шлама оксалатного, имеющего средний химический состав, мас.%: S102 0,60; A1Z03 17,97; Fe203 0,35; CaO 38,83; MgO 0,62; 1,79; SOZ 0,2; п.п.п. 40,17.

ния, она дополнительно содержит отход глиноземного производства - шлам на стадии каустификации или его смесь

с оксалатным шламом - на стадии сгущения и промывки в соотношении соответственно от 1:1 до 25:1 при следующем соотношении компонентов сырьевой смеси, мас.%: гидроксид алюминия

56-68; отход глиноземного производства - шлам на стадии каустификации 20-40; известняковый компонент остальное, или гидроксид алюминия 50- 59; отход глиноземного производства 5 смесь шлама на стадии каустификации с оксалатным шламом на стадии сгущения и промывки в соотношении соответственно от 1:1 до 25:1 25-30J известняковый компонент остальное.

Таблица 1

50

1450

Таблица 2

Авторы

Даты

1991-08-23—Публикация

1989-05-10—Подача