ел ел

а о

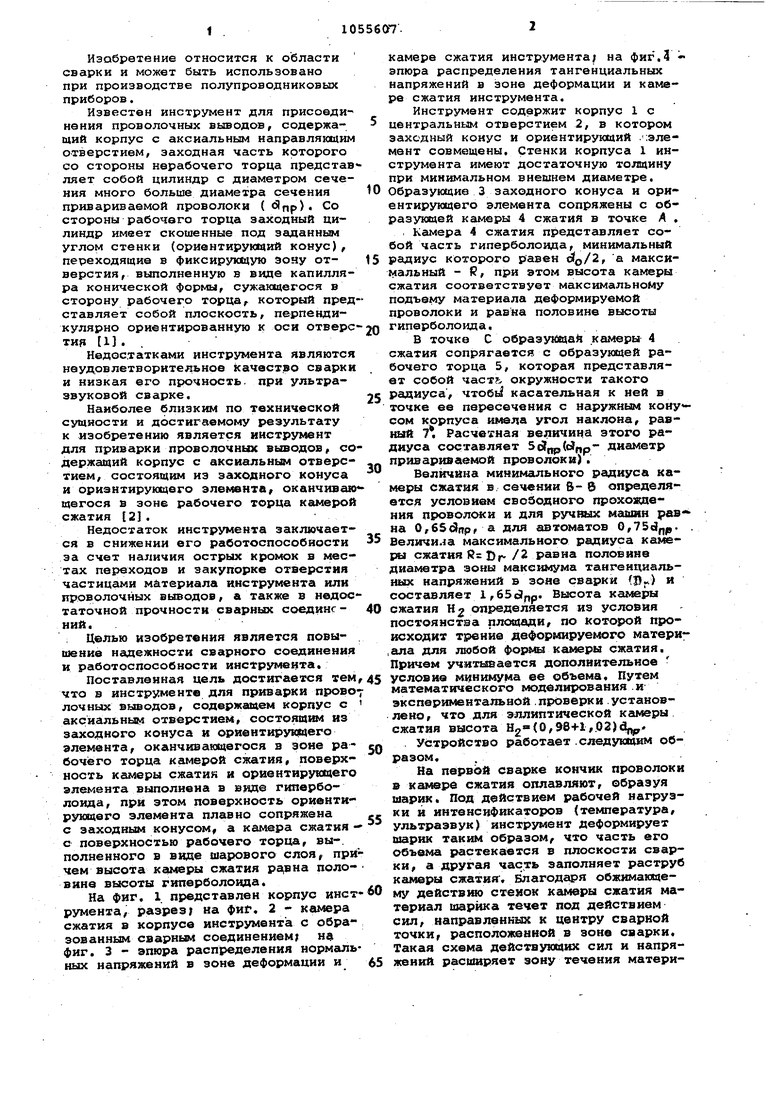

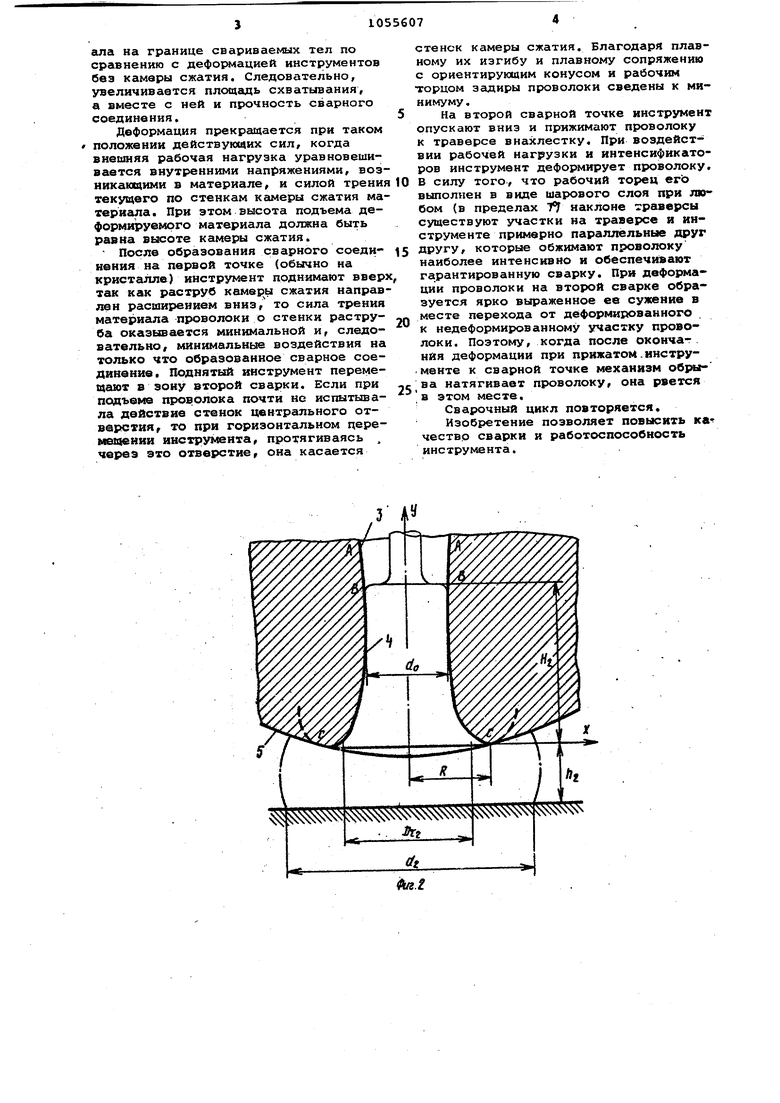

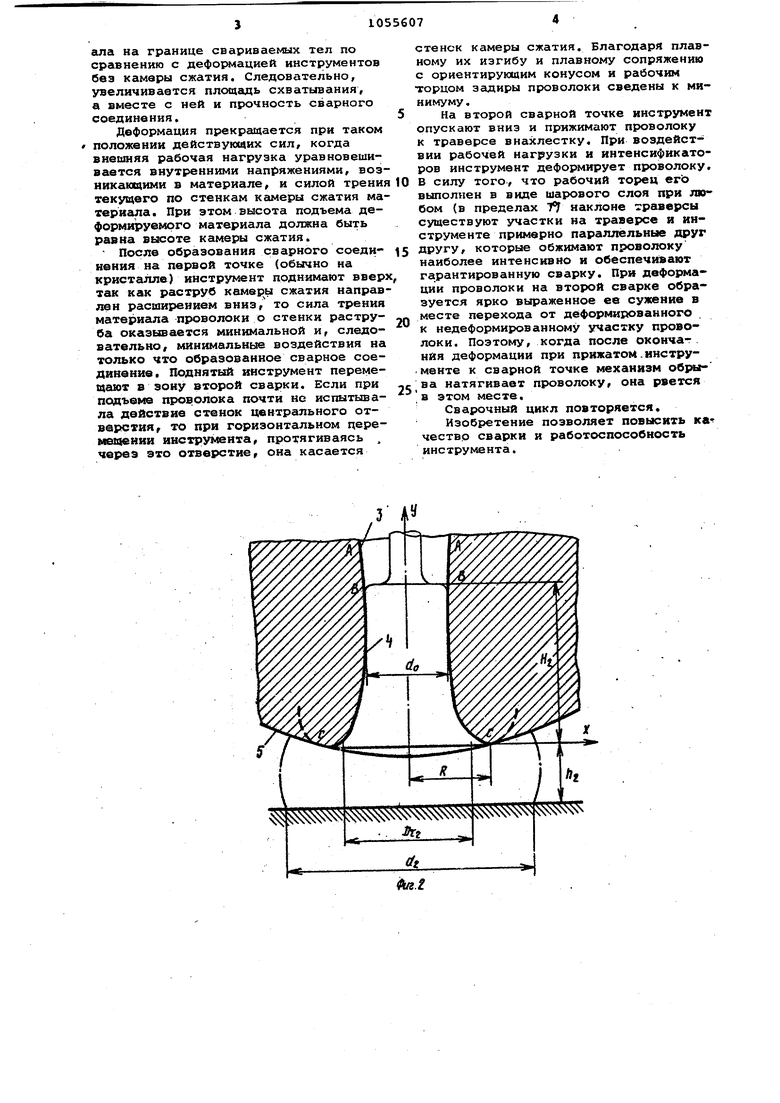

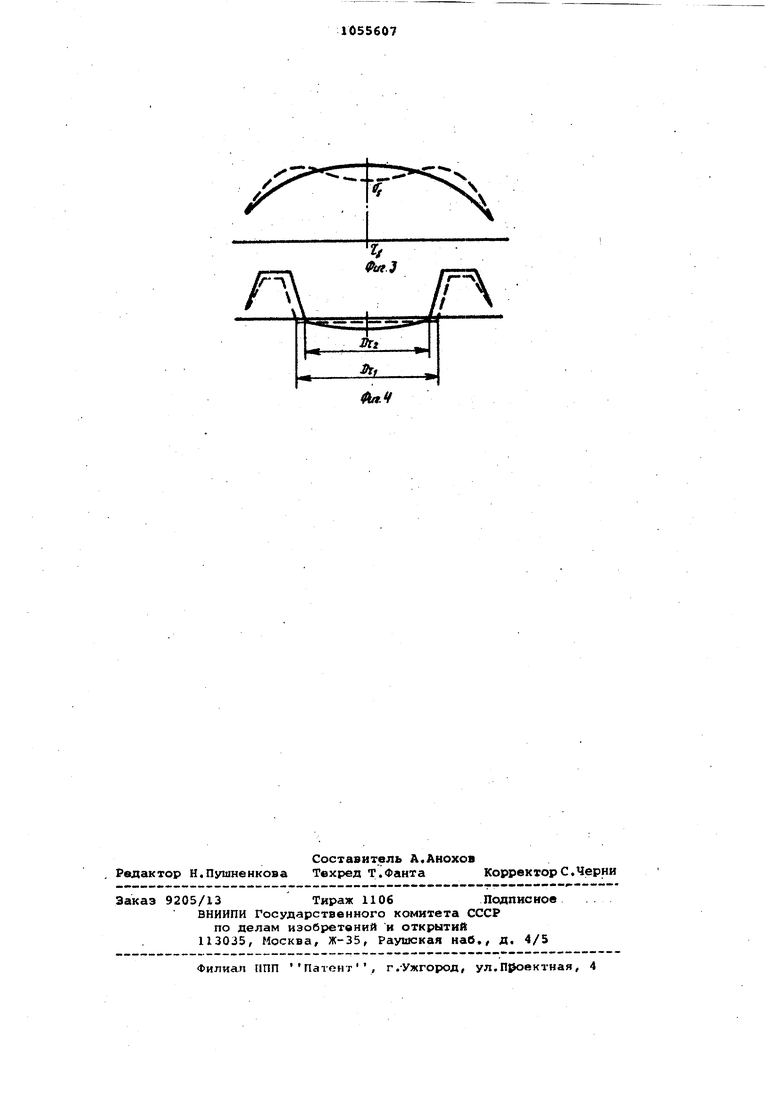

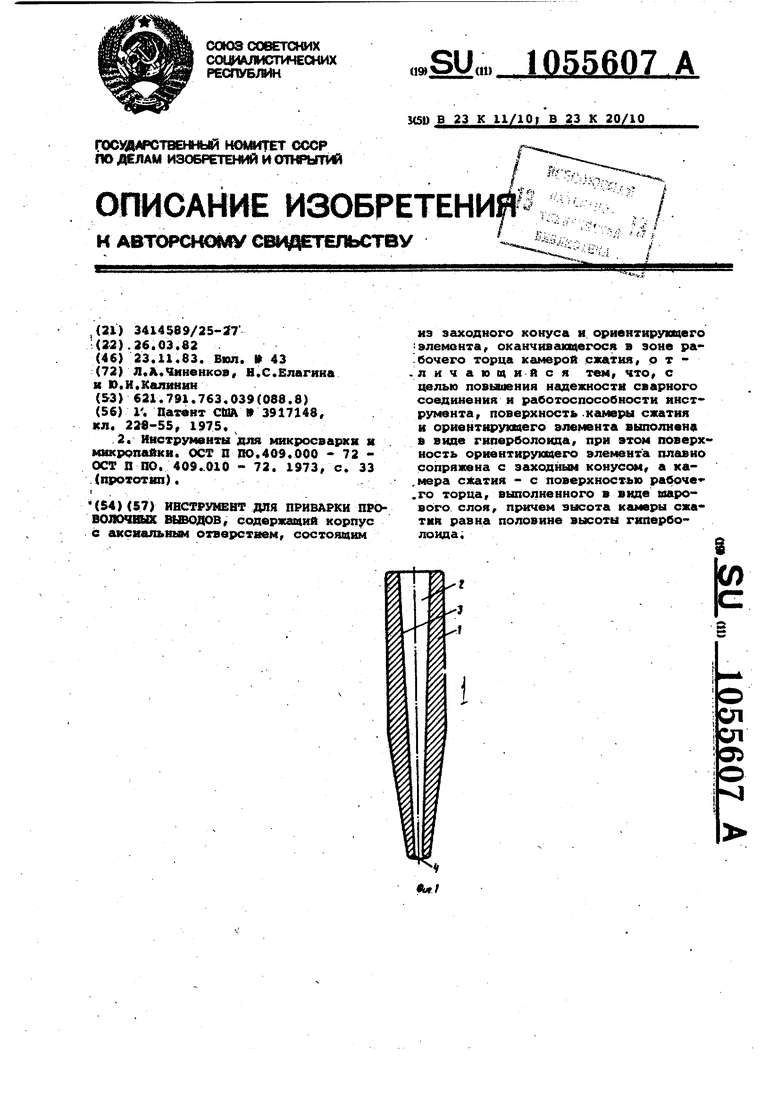

Изобретение относится к области сварки и может быть использовано при производстве полупроводниковых приборов. Известен инструмент для присоединения проволочных выводов, содержащий корпус с аксиальным направляющим отверстием, заходная часть которого со стороны нерабочего торца представ ляет собой цилиндр с диаметром сечения много больше диаметра сечения привариваемой проволоки ( olnp). Со стороны рабочего торца заходмый цилиндр имеет скошенные под заданньм углом стенки (ориентирующий конус), переходящие в фиксирующую зону отверстия, выполненную в виде капилляра конической формы, сужающегося в сторону рабочего торца , который пред ставляет собой плоскость, перпендикулярно ориентированную к оси отверс тир 1. . Недостатками инструмента являются неудовлетворительное качество сварки и низкая его прочность, при ультразвуковой сварке. Наиболее близким по технической сущности и достигаемому результату к изобретению является инструмент для приварки проволочных вьгводов, со держащий корпус с аксиальным отверстием, состоящим из заходного конуса и ориэнтирующего элекюнта, оканчиваю щегося в зоне рабочего торца камерой сжатия 2. Недостаток инструмента заключается в снижении его работоспособности за счет наличия острых кромок в местах переходов и закупорке отверстия частицами материала инструмента или проволочных выводов, а также в недос таточной прочности сварных соединс: Целью изобретения является повышение надежности сварного соединения и работоспособности инс руме{1та. Поставленная цель достигается тем что в инструменте для приварки прово лочных выводов, содержащем корпус с аксиальным отверстием, состоящим из заходного конуса и ориентируищего элемента, оканчивающегося в зоне рабочёго торца камерой сжатия, поверхность камеры сжатия и ориентирутощего элемента выполнена в виде гиперболоида, при этом поверхность ориентирующего элемента плавно сопряжена с заходным конусом а камера сжатия с поверхностью рабочего торца, вы-, полненного в виде шарового слоя, прй чем высота кг1меры сжатия рцвна половине высоты гиперболоида. На фиг. I представлен корпус инст румента, разрез) на фиг. 2 - камера сжатия в корпусе инструмента с образованным сварным соединением; н фиг. 3 - эпюра распределения нормаль ных напряжений в зоне деформации и камере инструмента; на фиг.З эпюра распределения тангенциальных напряжений в зоне деформации и камере сжатия инструмента. Инструмент содержит корпус 1 с центральньа отверстием 2, в котором захсдный конус и ориентирующий .чэлемент совмещены. Стенки корпуса 1 инструмента имеют достаточную толщину при минимальном внешнем диаметре. Образующие} 3 заходного конуса и ориентирующех о элемента сопряжены с образующей камеры 4 сжатия в точке А . Камера 4 сжатия представляет собой часть гиперболоида, минимальный радиус которого равен /2, а максимальный - R, при этом высота камеры сжатия соответствует максимальному подъему материала деформируемой проволоки и равна половине высоты гиперболо11да. В точке С образукйаай камеры 4 сжатия сопрягается с образующей рабочего торца 5, которая представляет собой часть окружности такого радиуса, чтобь касательная к ней в точке ее пересечения с наружным корпуса имела угол наклона, равный 7. Расчетная величина этого радиуса составляет 5«3пр( диаметр привариваемой проволоки). Величина минимального радиуса камеры сжатия в/ сечении В- 8 определяется условием свободного прохождения проволоки и для ручных машин pas на 0,б5о1|тр, а Для автоматов 0,75df|pВеличина максимального радиуса камеры сжатия fi Df. /2 равна половине диаметра зоны максимума тангенциальных напряжений в зоне сварки (В) и составляет 1,65 dlpp. Высота сжатия К 2 определяется из условия постоянства площади, по которой происходит трение деформируемого материала для гаобой формы камеры сжатия. Причем учитьшается дополнительное условие минимума ее объема. Путем математического моделирования.и экспериментальной.проверки.установлено, что для эллиптической камеры сжатия высота Н2(0,984-1,.02)«3, . Устройство работает .следующим обраэом. На первЬй сварке кончик проволоки е камере сжатия оплавляют, образуя шарик. Под действием рабочей нагрузки и интенсиФикаторов (температура, ультразвук) инструмент деформирует шарик таким образом что часть его объема растекается в плоскости сварки, а другая часть заполняет раструб камеры сжатия. Благодаря обжимающему действию стеиок камеры сжатия материал шарика течет под действием сил, направленных к центру сварной точки, расположенной в зоне сварки. Такая схема действующих сил и напряжений расширяет зону течения материсша на границе свариваемых тел по сравнению с дефо{и«1ацией инструментов без камеры сжатия. Следовательно, увеличивается пло1цгц(ь схватывания, а вместе с ней и прочность сварного соединения. Деформация прекращается при таком положении действующих сил, когда внешняя рабочая нагрузка уравновешивается внутренними напряжениями, воз никающими в материале, и силой трени текущего по стенкам камеры сжатия ма теригша. При этом высота подъема деформируемого материала должна быть равна высоте камеры сжатия. После образования сварного соединения на первой точке (обычно на кристсшле) инструмент поднимают ввер так как раструб камеры сжатия направ лен расширением вниз, то сила трения материала проволоки о стенки раструба оказывается минимальной и, следовательно, минимальные воздействия на только что образованное сварное соединение. Поднятый инструмент пepe 4eщают в зону второй сварки. Если при подъеме проволока почти не испытывала действие стенок центрального отверстия г то при горизонтальном церемецеиии инструмента, протягиваясь , через это отверстие, она касается стенок камеры сжатия. Благодаря плавному их изгибу и плавному сопряжению с ориентирующим конусом и рабочим торцом задиры проволоки сведены к минимуму , На второй сварной точке инструмент опускают вниз и прижимают проволоку к траверсе внахлестку. При воздействии рабочей нагрузки и интенсификаторов инструмент деформирует проволоку. В силу того, что рабочий торец его выполнен в виде шарового слоя при любом (в пределах наклоне траверсы существуют участки на траверсе и инструменте примерно параллельные друг другу, которые обжимают проволоку наиболее интенсивно и обеспечивают гарантированную сварку. При деформации проволоки на второй сварке образуется ярко выраженное ее сужение в месте перехода от деформированного к недеформированному участку проволоки. Позтому, когда после окончат нйя деформации при прижатом.инструменте к сварной точке механизм обрыва натягивает проволоку, она рвется в этом месте. Сварочный цикл повторяется. Изобретение позволяет повысить ка чество сварки и работоспособность инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для приварки проволочного вывода | 1979 |

|

SU880666A1 |

| Способ сварки кольцевых стыков | 1986 |

|

SU1391843A1 |

| Инструмент для ультразвуковой сварки | 1985 |

|

SU1311888A1 |

| Инструмент для ультразвуковой микросварки | 1985 |

|

SU1276464A1 |

| Инструмент для микросварки | 1990 |

|

SU1731541A1 |

| Инструмент для приварки проволочных выводов | 1981 |

|

SU1016116A1 |

| Устройство для ультразвуковой сварки | 1982 |

|

SU1094703A1 |

| Инструмент для ультразвуковой приварки проволочных выводов | 1980 |

|

SU946856A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

HHCTPyiffiHT ДПЯ ПРИВАРКИ ПРОВОЛОЧШ|а КФОДОВ, содержать корпус с аксиальным отверстием, состоящим из заходного конуса и. ориентирующего :элемента, оканчивающегося в зоне ра бочего торца камерой СЖАТИЯ, отличающийся тем, что, с целью повьвиения нешежности сварного соединения и работоспособности инструмента, поверхность.камеры сжатия и ориентирующего элемента выполнена в виде гиперболоида, при этом поверхность ориентирующего элемента плавно сопряжена с згшодным конусом, а ка.мера сжатия - с поверхностью рабоче .го торца, выполненного в виде шарового слоя, причем ЭЕЛСота камеры сжатия равна половине высоты гиперболоида; (Л с

| К Патент США 3917148, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инструменты для микросварки и микропайки | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ модулирования для радиотелефонии | 1923 |

|

SU409A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| I -- | |||

Авторы

Даты

1983-11-23—Публикация

1982-03-26—Подача