Изобретение относится к области сварки, а именно к оборудованию для ультразвуковой сварки.

Целью изобретения является повышение долговечности инструмента при сохранении резонансных характеристик акустического тракта (генератор, преобразователь, концентратор, инструмент со вставкой) за счет согласования габаритных размеров вставки с габаритными размерами стержня инструмента и задания новых связей и расположения между ними.

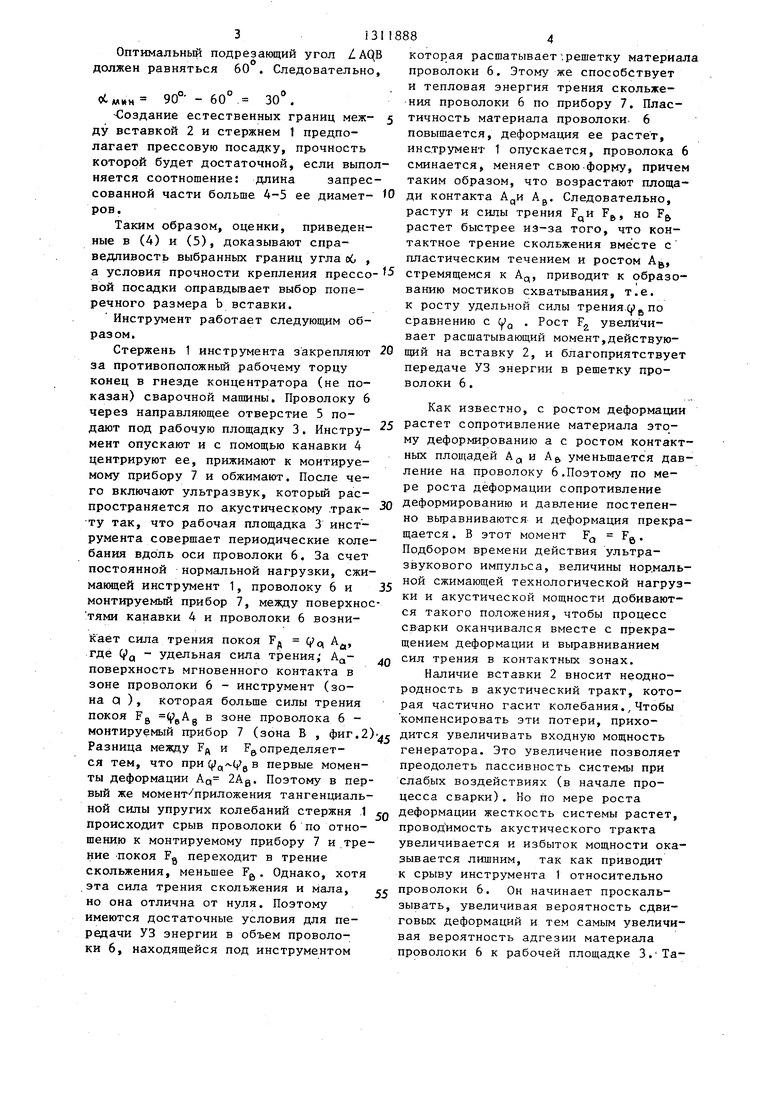

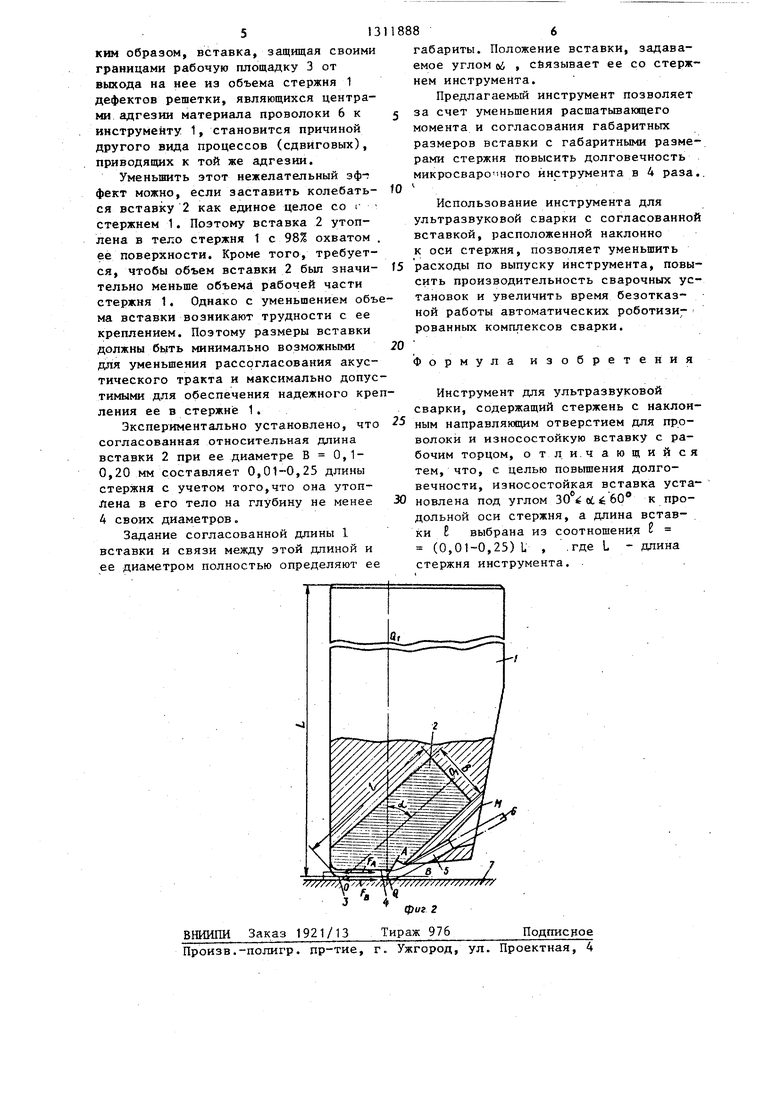

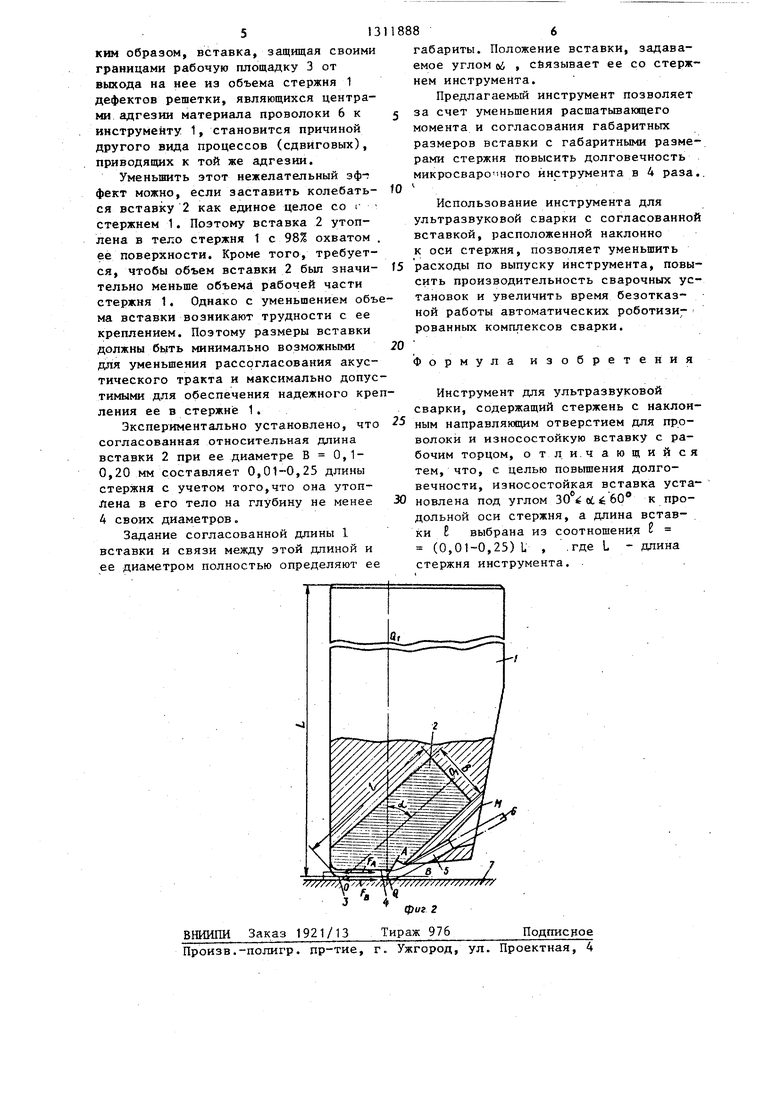

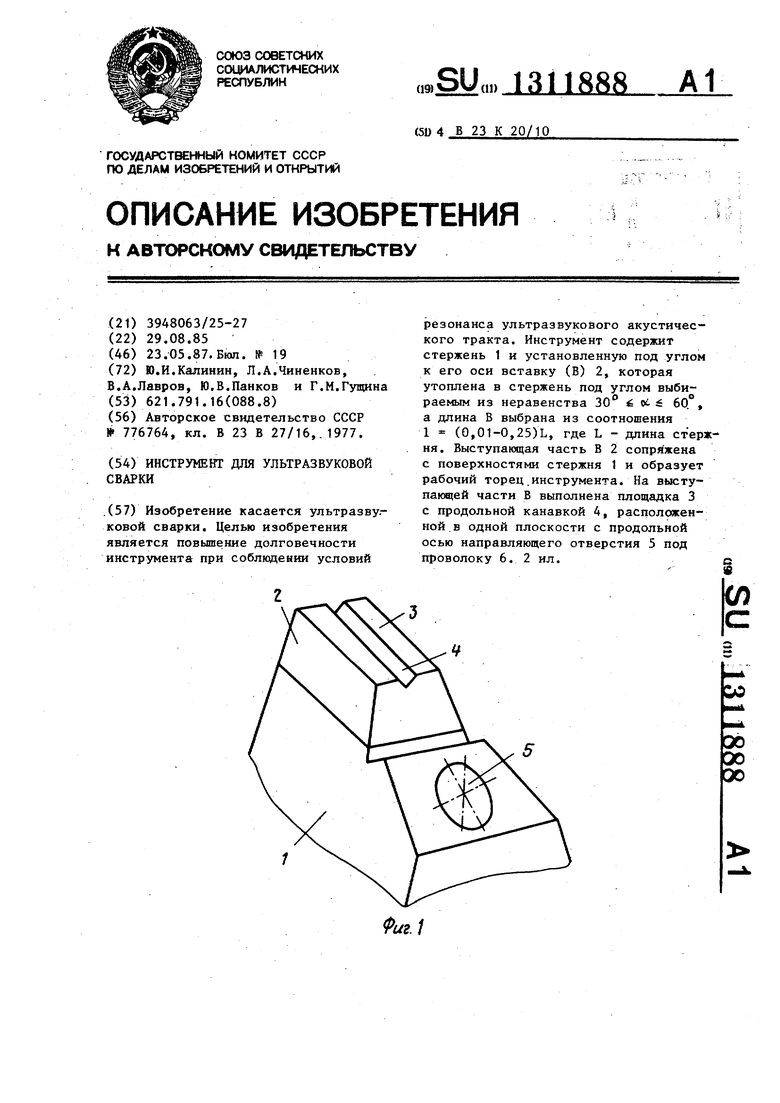

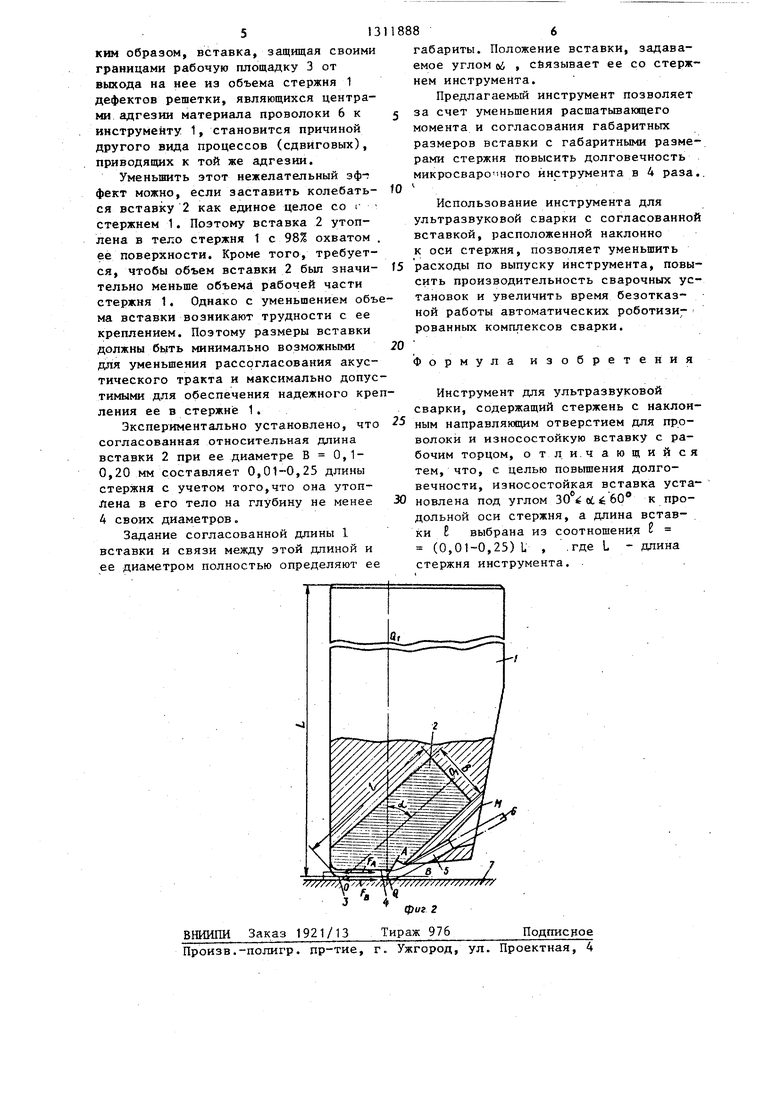

На фиг.1 показан инструмент, общий вид рабочего торца; на фиг.2 - разрез стержня в плоскости оси рабочей части инструмента с износостойко вставкой.

Инструмент выполнен в виде стержня 1 с износостойкой вставкой 2, утопленной в тело стержня 1. Выступающая часть вставки 2 составляет 0,01-0,02 своего объема и сопряжена с поверхностями рабочего конца стержня 1 так, что образует рабочий торец инструмента. На выступающей части вставки 2 вьтолнена рабочая площадка 3 с продольной канавкой 4, расположенной в одной плоскости с продольной осью направляющего отверс- тия проволоку 6. Продольная ось 00, вставки 2 наклонена и пересекается с продольной осью 00,стержня инструмента под углом cxL , задаваемым неравенством 30° оС 60, Дпина t вставки 2 равна (0,01-0,25Х где L длина стержня, а поперечный размер b вставки 2 выбран из неравенства 1 4Ь.

Вставка 2 создает достаточно четкие границы между материалом стержня 1 и рабочей площадкой 3, препятствует выходу дислокаций в зону сцепления рабочей площадки 3 с прово локой 6. Наклонное расположение встаки 2 под углом об к оси стержня 1 повышает долговечность инструмента за счет частичной компенсации расшатывающего действия тангенциальных на- грузок на рабочую площадку 3 за счет уменьшения вероятности ее выпадания в расшатанном состоянии под действием собственного веса и сил адгезии ее материала с материалом про- волоки 6, а также за счет уменьшения объема-неоднородности стержня J.

Величина объема неоднородности Vy определяется выражением:

1311888

,

(1)

где S - площадь сечения стержня 1j 1 - высота неоднородности (перпендикулярная S).

Аналогично определяется и расшатывающий момент My сил трения (фиг. который запишется в виде:

М,- Fxl,. (2) Величина 1 при наклонном расположении вставки 2 длиной 1 с углом об наклона ее оси к оси стержня 1 определяется выражением:

1 cos oi,.

(3)

Откуда видно, что и объем Vy и момент М Y будут минимальны, если . Разумно ограничить условием отсутствия материала вставки 2 в элементах отверстия 5, Это значит, что вставка 2 своей нижней границей должна касаться точки М вершины заходного конуса отверстия 5. Расчеты показывают, что в этом случае угол LMQB 30 АО и тогда

90°- 30° 40 60° (4)

Экспериментальные значения для наиболее распространенных типоразмеров микросварочных инструментов показали значения 067 50-54 . Подставляя значения ы/, 54 в формулы объема V и момента М и сравнивая их с полыми значениями (об 0) при тех же значениях 1, получим, что и тот, и другой уменьшили свои значения в 1,7 раза.

Однако в других типоразмерах инст-. румента, например в инструментах для глубоких колодцев корпуса монтируемого прибора 7, вполне может ока- заться значение оптимального об меньше 60 . Поэтому для определения значения йif следует исходить из того условия, что стенка вставки 2, обращенная к направляющему отверстию 5, должна образовывать подрезающий угол L AQB. Это условие необходимо учитывать,так как, если задать L 90-Z.AQB, то мягкий материал : стержня 1 плохо подрезает проволоку на второй сварке и служит проводником для выхода дислокаций и других дефектов в зону проволока 6 - рабочая. площадка 3.

Оптимальный подрезающий угол LAQb должен равняться 60 . Следовательно,

90°- - 60°. 30°,

Ооздание естественных границ меж- з ду вставкой 2 и стержнем 1 предполагает прессовую посадку, прочность которой будет достаточной, если выполняется соотношение: длина запрессованкой части больше 4-5 ее диамет- 0 ди контакта А. Следовательно,

ров.

Таким образом, оценки, приведенные в (4) и (5), доказывают справедливость выбранных границ угла об ,

растут и силы трения F, но F растет быстрее из-за того, что контактное трение скольжения вместе с пластическим течением и ростом А,

а условия прочности крепления прессо- -5 стремящемся к Aq, приводит к образовой посадки оправдьгеает выбор поперечного размера b вставки.

Инструмент работает следующим образом.

ванию мостиков схватьгоания, т.е. к росту удельной силы трения.(jj по сравнению с у . Рост F увеличивает расшатывающий момент,действую- Стержень 1 инструмента закрепляют 20 щий на вставку 2, и благоприятствует

за противоположный рабочему торцу передаче УЗ энергии в решетку проконец в гнезда концентратора (не по- волоки 6.

казан) сварочной машины. Проволоку 6 ,.

,.Как известно, с ростом деформации

через направляющее отверстие 5 по--г - 17 25 растет сопротивление материала этодают под рабочую площадку 3. Инстру- ,

му деформированию а с ростом контактных площадей Ад и А уменьшается давление на проволоку 6.Поэтому по мере роста деформации сопротивление деформированию и давление постепен30

мент опускают и с помощью канавки 4 центрируют ее, прижимают к монтируемому прибору 7 и обжимают. После чего включают ультразвук, который распространяется по акустическому .тракту так, что рабочая площадка 3 инструмента совершает периодические колебания вдоль оси проволоки 6. За счет постоянной нормальной нагрузки, сжимающей инструмент 1, проволоку 6 и 35 монтируемый прибор 7, между поверхностями канавки 4 и проволоки 6 вознино выравниваются и деформация прекращается . В этот момент

FO

Подбором времени действия ультразвукового импульса, величины нор.маль- ной сжимающей технологической нагрузки и акустической мощности добиваются такого положения, чтобы процесс сварки оканчивался вместе с прекращением деформации и выравниванием сил трения в контактных зонах.

40

Подбором времени действия ультразвукового импульса, величины нор.маль ной сжимающей технологической нагруз ки и акустической мощности добиваются такого положения, чтобы процесс сварки оканчивался вместе с прекращением деформации и выравниванием сил трения в контактных зонах.

Наличие вставки 2 вносит неоднородность в акустический тракт, которая частично гасит колебания.,Чтобы компенсировать эти потери, прихокает сила трения покоя F VP А, где фд - удельная сила трения, Ад- поверхность мгновенного контакта в зоне проволоки 6 - инструмент (зона а ), которая больше силы трения покоя Fg зоне проволока 6 - монтируемый прибор 7 (зона В , фиг.2) дится увеличивать входную мощность Разница между F и F определяет- генератора. Это увеличение позволяет ся тем, что при ( в первые момен- преодолеть пассивность системы при ты деформации Ад 2Ав. Поэтому в пер- слабых воздействиях (в начале про- вый же момент- приложения тангенциаль- цесса сварки). Но по мере роста ной силы упругих колебаний стержня .1 Q деформации жесткость системы растет, происходит срыв проволоки 6 по отношению к монтируемому прибору 7 и,трепроводимость акустического увеличивается и избыток мощности оказывается лишним, так как приводит к срыву инструмента 1 относительно проволоки 6. Он начинает проскальзывать, увеличивая вероятность сдвиговых деформаций и тем самым увеличивая вероятность адгезии материала проволоки 6 к рабочей площадке З. Тание -покоя Fg переходит в трение скольжения, меньшее F. Однако, хотя .эта сила трения скольжения и мала, но она отлична от нуля. Поэтому имеются достаточные условия для передачи УЗ энергии в объем проволоки 6, находящейся под инструментом

которая расшатывает .решетку материала проволоки 6. Этому же способствует и тепловая энергия трения скольжения проволоки 6 по прибору 7. Пластичность материала проволоки. 6 повышается, деформация ее растет, инструмент 1 опускается, проволока 6 сминается, меняет свою форну, причем таким образом, что возрастают площарастут и силы трения F, но F растет быстрее из-за того, что контактное трение скольжения вместе с пластическим течением и ростом А,

стремящемся к Aq, приводит к образому деформированию а с ростом контактных площадей Ад и А уменьшается давление на проволоку 6.Поэтому по мере роста деформации сопротивление деформированию и давление постепен

но выравниваются и деформация прекращается . В этот момент

FO

Подбором времени действия ультразвукового импульса, величины нор.маль- ной сжимающей технологической нагрузки и акустической мощности добиваются такого положения, чтобы процесс сварки оканчивался вместе с прекращением деформации и выравниванием сил трения в контактных зонах.

Наличие вставки 2 вносит неоднородность в акустический тракт, которая частично гасит колебания.,Чтобы компенсировать эти потери, приходится увеличивать входную мощность генератора. Это увеличение позволяет преодолеть пассивность системы при слабых воздействиях (в начале про- цесса сварки). Но по мере роста деформации жесткость системы растет,

дится увеличивать входную мощность генератора. Это увеличение позволяет преодолеть пассивность системы при слабых воздействиях (в начале про- цесса сварки). Но по мере роста деформации жесткость системы растет,

проводимость акустического увеличивается и избыток мощности оказывается лишним, так как приводит к срыву инструмента 1 относительно проволоки 6. Он начинает проскальзывать, увеличивая вероятность сдвиговых деформаций и тем самым увеличивая вероятность адгезии материала проволоки 6 к рабочей площадке З. Та

КИМ образом, вставка, защищая своими границами рабочую площадку 3 от выхода на нее из объема стержня 1 дефектов решетки, являющихся центрами адгезии материала проволоки 6 к инструменту 1, становится причиной другого вида процессов (сдвиговых), приводящих к той же адгезии.

Уменьшить этот нежелательный эф-; фект можно, если заставить колебаться вставку 2 как единое целое со i стержнем 1. Поэтому вставка 2 утоплена в тело стержня 1 с 98% охватом ее поверхности. Кроме того, требуется, чтобы объем вставки 2 был значительно меньше объема рабочей части стержня 1. Однако с уменьшением объма вставки возникают трудности с ее креплением. Поэтому размеры вставки должны быть минимально возможными для уменьшения рассогласования акустического тракта и максимально допустимыми для обеспечения надежного креления ее в стержне 1.

Экспериментально установлено, что согласованная относительная длина вставки 2 при ее диаметре В 0,1- 0,20 мм составляет 0,01-0,25 длины стержня с учетом того,что она утоплена в его тело на глубину не менее 4 своих диаметров о

Задание согласованной длины 1 вставки и связи между этой длиной и ее диаметром полностью определяют ее

118886

габариты. Положение вставки, задаваемое углом oi , сйязывает ее со стержнем инструмента.

Предлагаемый инструмент позволяет за счет уменьшения расшатывающего момента и согласования габаритных размеров вставки с габаритными размерами стержня повысить долговечность

микросваро 1ного инструмента в 4 раза..

1, . .

Использование инструмента для ультразвуковой сварки с согласованной вставкой, расположенной наклонно к оси стержня, позволяет уменьшить расходы по выпуску инструмента, повысить производительность сварочных установок и увеличить время безотказной работы автоматических роботизированных комплексов сварки.

Формула изобретения

Инструмент для ультразвуковой сварки, содержащий стержень с наклонным направляющим отверстием для проволоки и износостойкую вставку с рабочим торцом, отл. и.чающийся тем, что, с целью повьшения долговечности, износостойкая вставка уста- новлена под углом 30 oL 60 к продольной оси стержня, а длина вставки Е выбрана из соотношения к (0,01-0,25)1 , .где L - длина стержня инструмента.

ВНИИПИ Заказ 1921/13

фиг г

Тираж 976

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для ультразвуковой сварки | 1982 |

|

SU1031695A1 |

| Инструмент для ультразвуковой микросварки | 1985 |

|

SU1276464A1 |

| Инструмент для приварки проволочных выводов | 1982 |

|

SU1055607A1 |

| Инструмент для приварки и отрезки проволочных выводов | 1978 |

|

SU673403A1 |

| Инструмент для ультразвуковой сварки | 1985 |

|

SU1294537A1 |

| Инструмент для приварки проволочного вывода | 1979 |

|

SU880666A1 |

| Инструмент для приварки проволочных выводов | 1981 |

|

SU1016116A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| Резец | 1977 |

|

SU776764A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-23—Публикация

1985-08-29—Подача