С71 vl

О

СП Изобретение относится к охране окружаюшей среды и может быть испопьао . вано в нефтегазодобывагошей промышленности пля обеспечения защиты и нормаль ной эксплуатации продуктивных пласгов, Б apyrvnc областях народного хозяйства, в частности при изготовлении защитнофильтрующих элементов рыбоохранных сооружений. Известен способ изготовления фильтра из зершсгого материала с полимерным Связующим Cl 3 . Непосгагками фильтра являются низкие гиаравпические характеристики по воао- проницаемости и малая прочность из-за образования коркового слоя. Наиболее близким к предлагаемому но технической сущности и достигаемому результату является способ изготовления фильтра из зернистого мате эиала,вкпючающий промывку зерен, их сортировку по размерам, сушку с нагревом, смещение со связующим из фенолформальцегидной резольной пластмассы, термообработку и формование при с изотермической выдержкой в течение 5-6 ч до отверлсдения связующего и последующее охлаждение. Такой способ обеспечивает получение прочной и водопроницаемой массы фильтра изгранулированного материала или песка С2 J.He достатки указанного способа - низ кая фильтрующая способность из-за необходимости увеличения расхода связующего и самопроизвольного неуправляемого процесса обработки им поверхности зернистого материала, в результате чего уменьшается живое сечение фильтра, вследствие чего имеет место снижения .г-|авномерности распределения пор; недостаточная эксплуатационная надежность из-ва отсутствия полного и плотного контакта взаимодействия зерен фильтрующего материала через слой полимерного связующего, что приводит к вымьшанию и удалению отдепь ных зёрен из фильтра; слабая коррозионная устойчивость отсутствия сплош- ной равномерной толщины защитной пленки на поверхности зерен, что создает трудности к использованию зернистого материала с повышенным водопогло щением, например керамических гранул; повышенная процоях ительность цикла термо обработки Б процессе формирования (уплотнения) и отвернсдения связующего, посколь. ку предварительный разогрев подготовленной массы зернистого материала со связуlioiuuM требует мягкого и продолжительного .режима нагрева и изотермической выдержки. 10 75 Цель изобретения -повыщенне фильтрутопюй способности путем обеспечения равномерной пористости и надежности в , эксплуатации за счет обеспечения коррозийной устойчивости. Поставленная цель достигается тем, что согласно способу изготовления фильтьруюшего элемента из гранулированного материала, включающему последовательные промывку гранул, их сортировку, сушку с нагревом, перемешивание со связующим и формование при изотермическойвыдержке нагревание ведут до 2ОО-220 с, перемешивание осзгществляют при распылении связуюшего и принудительном охлаждени г гранул до 140-15О С со скоростью охлаждения 15-20 С/мин, а изотермическую выдержку проводят при 140-150 0 в течение 2-3 мин. Кроме того, в качестве связующего используют, полиэтилен высокого давления. Способ осуществляют следующим образом. Для изготовления фильтра из зернистого материала используют облегченные керамические гранулы сферической объемной насыпной массой 400-5ОО кг/м , а в качестве связующего - полиэтилен высокого давления марки 11503-О70 по ГОСТ 16337-77 в количестве 2О кг на 1 м фильтра. После промывки в про точной воде гранулы сортируют с отделением мелких и крупных частиц и выделением гранул заданных размеров 1О- 20 мм и 5-10 мм. Гранулы . -сущат с понижением влажности от исходной 1012% до остаточной 0,5-0,8%i т.е. по значения равновесной влажности, а затем осуществляют р тепловом агрегате в сушильном барабане равномерный нагрев подготовленной партии гранул фракции 10-20 мм и 5-1О мм до 20О-22Ос, которые далее помещают в смеситель. предварительно нагретый до температуры изотермической выдержки 140-15О С. При. интенсивном перемешивании нагретых гранул в период их равномерного принудительного охлаждения от 200-220 С до 140-15О с со скоростью охлаждения 15-2ОС/мин в непрерывно работающий смеситель на поверхность гранул подают зжекцией связующее в заданном количестве. Продолжительность подачи (распыления) связующего и перемешивания в указанных условиях составляет 3-5 мин. Поскольку зернистый материал фЬльтра поступает на пресс-форму в нагретом и уже подготовленном для формования виде.

гае температура его сохраняется на уровне температуры полимеризации (от веркаения) 140-1БОС, поэтому прессформа используется только для уплотнэния в изотермических условиях заготовок5

фильтра и прнаания требуемых форм и размеров, в связи с чем принятая про должигельность изотермической вьшернски при формовании 2-3 минявляется доста1 чной (оптимальной) для завершения ю процесса отверждения связукядего. Увеличение продолжительности изотермической выдержки более 3 мин нецелесообразно по экономическим и техннчес- КИМ сорбраженийм, поскольку это не при- is водит, к сокращению расхода тепла и к дальнейшему улучшению контакта соприкосновения .

; Сокращение изотермической выдержки менее 2 мин нецелесообразно из-за onaci-20 ности снижения каркасной прочности фильтра ввиду снижения сил сцепления.

При изготовлении фильтра могут быть использованы различные виды зерн гсТых материалов как природные, так и искуоственные: гравий, щебень, песок, керамические и стеклянные гранулы и ар.

При использовании в качестве полименого связующего полиэтилена высокого давления по ГОСТ 16337-77 плотно

стью 0,92 г/см удельный расход его составляет 15-30 кг на 1 м фильтра, а в зависимости от кигпности зерен фильтрующего материала расход связующего принимают, кг/м: Для гранул с размерами зерен 5-4О мм15-2О

Для зерен 0,1-5 мм2О-30

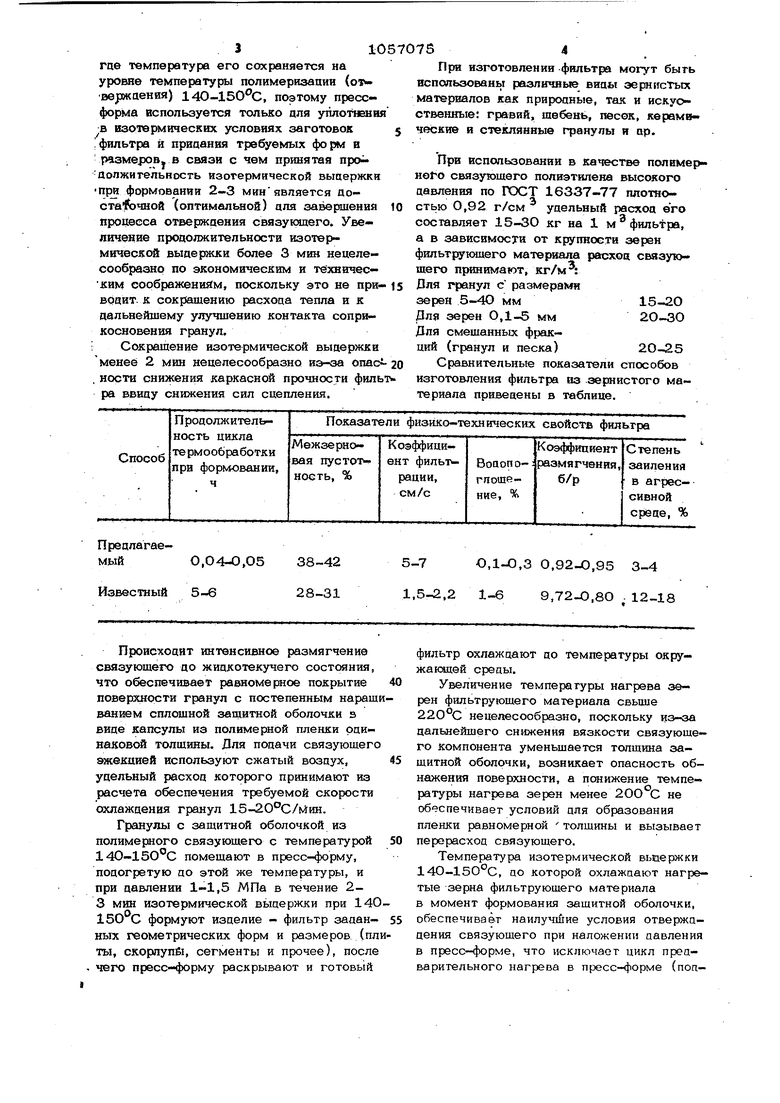

Для смешанных фракций (гранул и песка)20-25 Сравнительнью показатели способов изготовления фильтра из зернистого материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1983 |

|

SU1142979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2017 |

|

RU2685675C1 |

| Металлокерамический композит и способ его получения (варианты) | 2016 |

|

RU2640055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| Способ изготовления строительного кирпича | 1987 |

|

SU1530613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ СТЕКЛОКЕРАМИКИ (ВАРИАНТЫ) | 2015 |

|

RU2582152C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1273239A1 |

| Способ изготовления пористых керамических изделий | 1976 |

|

SU609735A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЗЛЕМЕНТА ИЗ ГРАНУЛИРОВАННОГО МАТЕРИАЛА, включающий последовательные промывку гранул, их сортировку, сушку с нагревом,, перемешивание со связующим и формование при изотермической выоержке, отличающийся тем, что, с целью повышения фильтрующей спосо&юсти путем обеспечения равномерной пористости и надежности в эксплуатации за счет обеспечения коррозионной устойчивости, нагревание веаут до 20О-220 с, перемешивание осуществляют при распылении связующего и принудительном охлажаении гранул ао 140-150°С со скоростью охлаждения 15-20°С/мин, а изотермическую выдержку проводят при 140-150°С в течение 23 мин. § 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве связующего используют полиэтилен высокого давления.

Предлагаемый0,04-0,05 38-42

28-31

Известный 5-6

Происходит интенсивное размягчение вязующего до жидкотекучего состоянтю, то обеспечивает равномерное покрытие 40 поверхности гранул с постепенным наращиванием сплошной защитной оболочки s виде капсулы из полимерной пленки одинаковой толщины. Для подачи связующего эжекцией используют сжатый воздух,45

удельный расход которого принимают ига расчета обеспечения требуемой скорости охлаждения гранул 15-20°С/Мин.

Гранулы с защитной оболочкой из полимерного связующего с температурой 50 140-15О°С помещают в пресс-форму, подогретую до этой же температуры, и при давлении 1-1,5 МПа в течение 23 мин изотермической выдержки при 140150 С формуют изделие - фильтр задан- 55 ных геометрических форм и размеров (плиты, скорлупа, сегменты и прочее), после чего пресс-форму раскрывают и готовый

5-70,1,3 0,92-0,95 3-4

1,5-2,2 1-69,72-О,8О - 12-18

фильтр охлаждают до температуры окружакшей среды.

Увеличение температуры нагрева зерен фильтрующего материала свьщ1е 22О°С нецелесообразно, поскольку из-за дальнейшего снижения вязкости связуюше- го компонента уменьщается толщина защитной оболочки, возникает опасность обнажения поверхности, а понижение температуры нагрева зерен менее 2ОО С не обеспечивает условий для образования пленки равномерной толщины и вызывает перерасход связующего.

Температура изотермической вьцержки 14О-150°С, до которой охлажаают нагретые зериа фильтрующего материала Б момент формования защитной оболочки, обеспечивает наилучшие условия отвержа- дения связующего при наложении цавления в пресс-форме, что исключает цикл преаварительного нагрева в пресс-форме (поц-

воц тепла осуществляют только для стабилизации температуры нагрева 14О-.150С). Принятая скорость охлаждения 15-20 С/мин обеспечивает в течение короткого проме жутдй времени 3-5 мин в непрерывно5

работающем смесителе интенсивное наносукие связующего на поверхность зерен с равномерным покрытием при постепенном нарастании вязкости защитной оболочкикапсулы.10

Технико-экономическая эффективность предлагаемого способа заключается в том, что предварительный нагрев зерен, фильт рующего материала до 2ОО- 220 С (без полимерного связующего) позволяет рез- 15 :ко сократить цикл термообработки фильтра при формование на пресс-фор мв, а препло жеиный метод нанесения связующего (эжекцией) обеспечивает ускоренный и надежный процесс наращивания на поверхности гра- 20 нул защитной оболочки из полимерной пленки, которая не поддается коррозии и обла аает высокими водоотталкивающими свойствами. При этом водопоглощение массы фильтра из зернистого материала сниже- 25 но ог (в прототипе) до ОД-О,3%, что наряду с этим позволяет существено повысить коррозионную устойчивость и эксплуатационную надежность фильтра по коэффициенту размягчения (повысить 30 до 0,92-0,95 против 0,72.JD,80 в прототипе) и степени заиления в агрессивой среде (снизить до 3-4% вместо 1218% в прототипе).

Предлагаемый способ обеспечивает 35 ущественное улучшение фильтрующей

способности.фильтра из зертистого материала по коэффициенту фильтрации, которое составляет 5-7 см/с против 1,52,2 см/с в прототипе и позволяет увеличить при этом полезную межзерновую пустотность фильтра до 38-42% против 28-31% в прототипе за счет улучшения iвнутренней структуры фильтра и более рационального использования вводимого полимерного связующего.

Область наиболее эффективного, использования п{ длагаемого способа изготовления фильтра из зернистого материала в системе мелиорации, водного в сельского хозяйства - изготовление фильтрующих плит рыбоохранных сооружений, дренажны блоков фильтров-поглотителей, плит крепления осушительных каналов, плит защитно-подстилающего слоя животноводческих ферм.

t ,

Использование предлагаемого способа

обеспечивает высокую рыбозашитную эффективность рыбоохранных сооружений и наряду с этим обеспечивает снижение трубовых и материальных оатрат за счет сокращения расхода металла, гравия уменшения габарита и веса сооружения, упрощения его эксплуатации.

Предлагаемый способ изготовления фильтра из зернистых материалов обеспечивает возможность многократной его промывки, что при высоких показателях физико-тех11ических свойств предопределяет многолетнюю работу фильтра в различных климатических условиях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления элементов фильтров | 1968 |

|

SU664673A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ создания гравийного фильтраВ СКВАжиНЕ | 1979 |

|

SU844766A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ; | |||

| . | |||

Авторы

Даты

1983-11-30—Публикация

1982-06-22—Подача