(54) УСТРОЙСТВО ПРОТИВОИЗГИБА ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Устройство противоизгиба валков | 1979 |

|

SU768513A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Система автоматической стабилизации толщины полосы | 1976 |

|

SU554024A1 |

Изобретение относится к прокатному производству, может быть испдльзо вано на полосовых станах горячей и холодной прокатки.

По основному авт. св. № 768513 известно устройство противоизгиба валков, которое содержит гидроцилиндры распора подушек рабочих валков, источник давления рабочей жидкости, регулятор давления, блок коррекции, измеритель поперечной разнотолщинности, датчик Нсшичия металла в очаге деформации и датчик положения полос л перед клетью. При этом выход измерителя поперечной разнотолщинности и выход блока коррекции давления соедийены соответственно с первым и вторым входами регулятора давления, выход которого и выход источника давления рабочей жидкости соединены с гидроцилиндрами распора подушек рабочих валков, а выход датчика наличия металла в очаге деформации и выход датчика положения полосы перед клетью соединены соответственно с первым и вторым входами блока коррекции flj .

В процессе работы устройства перед входом полосы в клеть давление противоизгиба устанавливают выше, чем

это требуется непосредственно при прокатке полосы, на величину динамического падения давления при захвате полосы валками, которую вычисляют для каждой партии одного типоразмера полос, исходя из номинальной толщины, ширины, температуры, марки стали полосы, величины обжатия, жесткости клети, жесткости гидроцилиндров рас10пора. Однако расчетное значение величины динамического падения давления при захвате полосы валками, которую вычисляют для каждой партии одного типоразмера полос, исходя из номи15нальной толоданы, ширины, температуры, марки стали полосы, величины обжатия, жесткости клети, жёсткости гидроцилиндров распора, отличается от фактического значения падения давления

20 на 5-20%. Известное устройство не учитывает этого отклонения. В результате в момент Зсосвата полосы валками давление противоизгиба падает не до значения, требуемого при прокатке

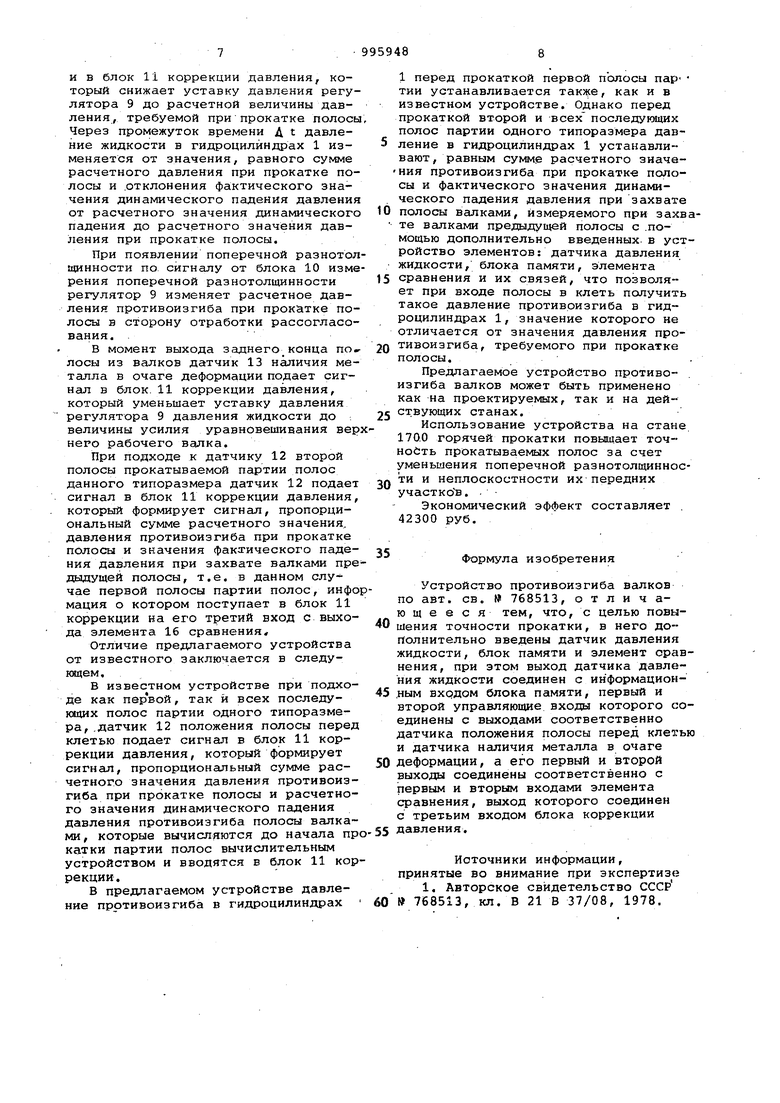

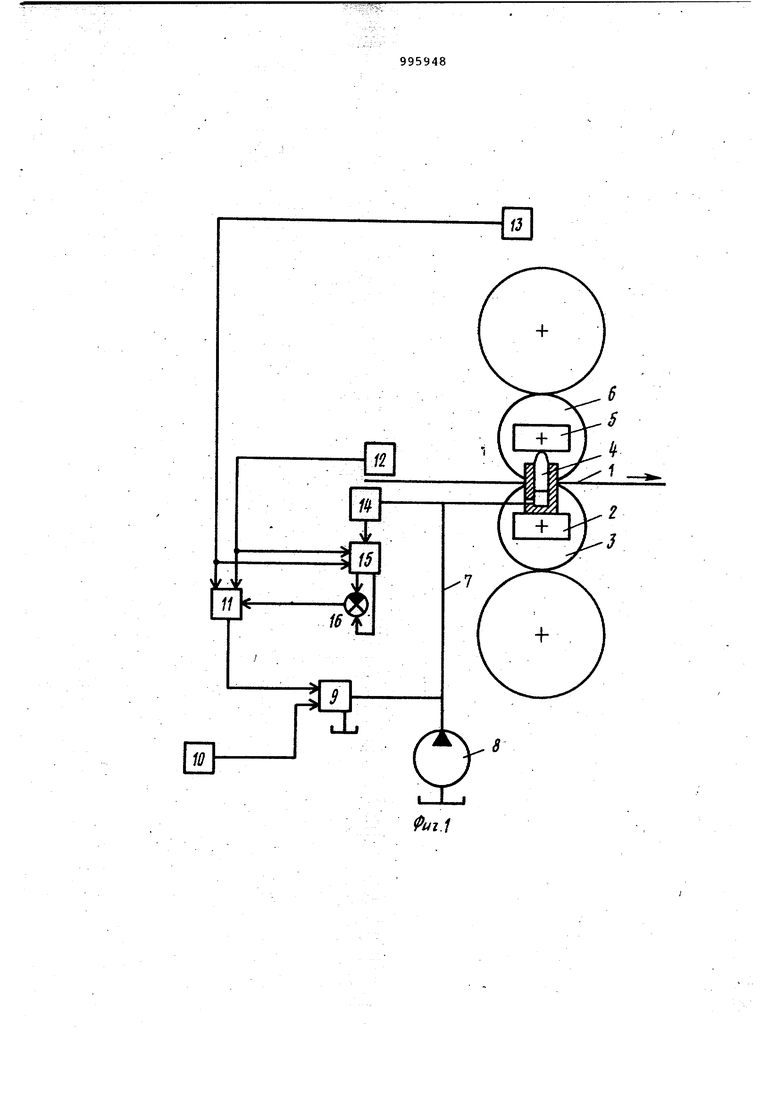

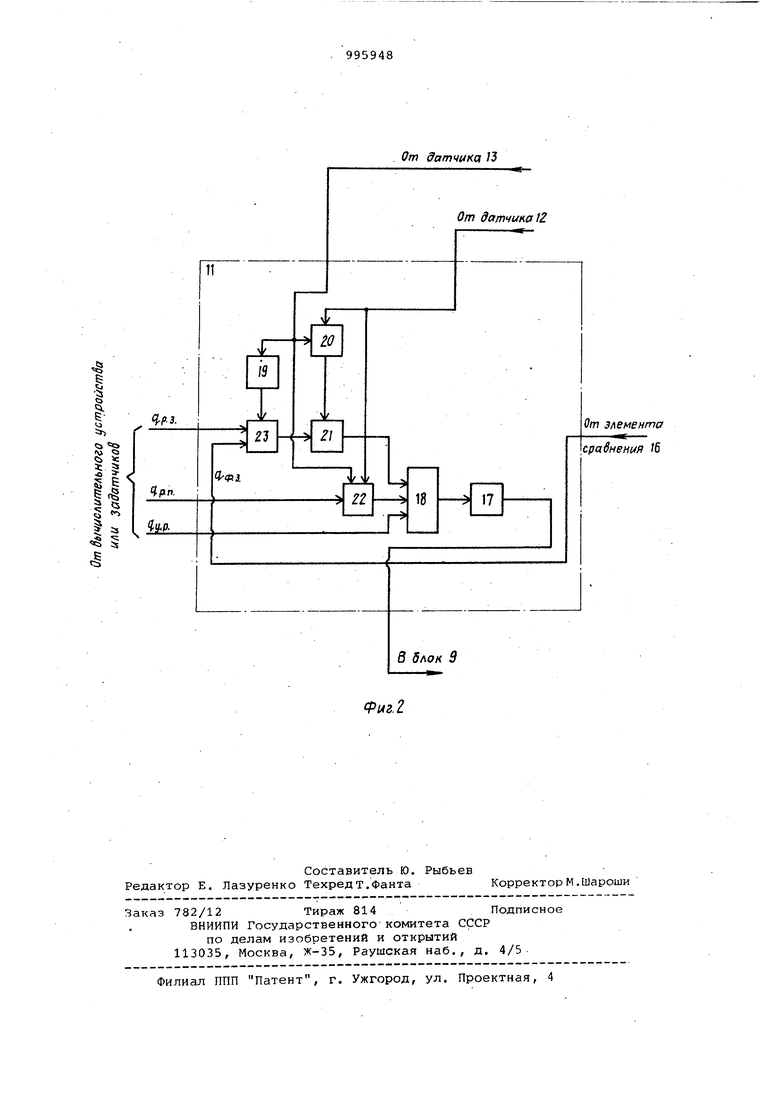

25 полосы, а до значения, которое отличается от него на величину отклонения фактического падения давления от расчетного падения давления при захвате полосы валками, то увеличи ваетлоперечную разнотолщинность и неплоскостность переднего участка полосы, который прокатывается за пр межуток времени дг, в течение кото рого по сигналу датчика наличия металла в очаге деформации блок корре ции изменяет уставку регулятора дав ления, и регулятор изменяет давлени до значения, требуемого при прокатке полосы. Цель изобретения - повышение точ ности прокатки. Поставленная цель достигается тем, что в устройство дополнительно введены датчик давления жидкости, блок памяти и элемент сравнения, при этом выхо;} датчика давления жид кости соединен с информационным вхо дом блока памяти, первый и второй управляющие входы которого соединен соответственно с выходами датчика положения полосы перед клетью и дат чика наличия металла в очаге деформ ции, а его первый и второй выходы с единены соответственно с первым и вторым входами элемента сравнения, выход которого соединен с третьим входом блока коррекции давления. На фиг. 1 изображен вариант исполнения предлагаемого устройства, на фиг. 2 - структура блока коррекции давления. Гидравлические цилиндры 1 встроены в подушки 2 нижнего рабочего вал ка 3. Плунжеры 4 сопрягаются с подуш ками 5 верхнего рабочего валка 6. Гидравлические цилиндры 1 соединены гидроприводом 7 с насосом 8, являющимся источником давления жидкости и регулятором 9 давления жидкости, предназначенным для изменения величины давления жидкости, а следовательно, и величины усилия противоиз гиба валков 3 и 6. . Регулятор 9 давления жидкости, кроме гидравлической связи с гидроци линдрами 1 и насосом 8, имеет элект рические связи с измерителем 10 поперечной разнотолщинности и блоком 11 коррекции давления. Блок 11 коррекции давления в свою очередь элект рически соединен своим вторым входом с датчиком 12 положения полосы перед клетью, предназначенным для регистрации наличия прокатываемой полосы перед клетью, и своим первым входом соединен с датчиком 13 наличия метал ла в очаге деформации. Датчик 14 давления жидкости, пред назначенный для измерения давления жидкости в гидроцилиндрах 1 противоизгиба валков 3 и 6, своим выходом подключен к информационному входу блока 15 памяти. Первый и второй управляющие входы блока 15 памяти соединены Q выходами датчика 12 положения полосы перед клетью и датчика 13 наличия металла в очаге деформацки соответственно. Первый и второй выходы блока 15 памяти соединены с первым и вторым входами элемента 16 сравнения соответственно. Выход элемента 16 сравнения соединен с третьим входом блока 11 коррекции. Блок 11 включает пропорциональный усилитель 17, сумматор 18, счетную ячейку 19, ключи 20-23. Устройство работает следующим образом. При подходе полосы к прокатной клети датчик 12 положения полосы перед клетью подает команду в блок 11 коррекции давления, который формирует сигнал, пропорциональный сумме расчетного значения давления противоизгиба при прокатке полосы и расчетного значения динамического падения давления противоизгиба при захвате полосы балками, которые поступают из вычислительного устройства {не показано). Ключ 20 замкнут при отсутствии сигнала на его управляющем входе и разомкнут при наличии сигнала. Ключи 21 и 22 разомкнуты при отсутствии сигнала на управляющем входе и замкнуты при наличии сигнала. Ключ 23 при отсутствии сигнала на управляющем Входе замкнут для сигнала q, (расчетное значение динамического падения давления противоизгиба при захвате полосы валками), и разомкнут для сигнала пфо, (фактическое значение динамического паления давления противоизгиба при захвате полосы валками). При наличии сигнала на управляющем входе ключ 23 разомкнут для сигнала qp и замкнут для сигнала q,,. До подхода полосы к датчику 12, т.е. до поступления сигнала от датчика 12, ключи 21 и 22 разомкнуты, поэтому в сумматор 18 поступает только сигнал q (давление уравновешивания верхнего рабочего валка). При подходе первой полосы прокатываемой партии полос к клети датчик 12 положения полосы перед клетью подает сигнал на информационный вход ключа 20 и управляющий вход ключа 22 Поскольку ключ 20 замкнут (на его управлаяющем входе сигнал отсутствует) , то сигнал от датчика 12 через ключ 20 поступает на управлякаций вход ключа 21, замыкая его. Так как при этом ключ 14 замкнут для Jигнaла qn (сигнал на его управляющем входе отсутствует), то через ключи 23 и 21 на вход сумматора 18 поступает сигнал Qp. Кроме этого, при поступлении на управляющий вход ключа 22 сигнала от датчика 12 ключ 22 замыкается, и через него на вход сумматора 18 проходит сигнал qpp (расчетное значение давления противоизгиба при прокатке полосы). В сумматоре 18

суммируются все три величины, и с его выхода сигнал q -f qp, +q поступает на вход пропорционального усилителя 17, который формирует сигнал key, где k - коэффициент пропорциональности.

Таким образом, с выхода пропорционального усилителя 17, который является и выходом блока 11 коррекции давления, при подходе к клети первой полосы прокатываемой партии полос по сигналу датчика 12 в регулятор 9 поступает сигнал

q-, + qpn) .

в момент захвата полосы валками сигнал от датчика 13 наличия металла в очаге деформации поступает на управляющие входы ключей 21 и 22 и счетную ячейку 19. При этом ключ 20 размыкается, и сигнал от датчика 12 не проходит через него на управляющий вход ключа 21, Ключ 21 размыкается, и сигнал поступает в сумматор 18. Поэтому в пропорциональный усилитель 17 с сумматора 18 поступает сигнал а Яур+ q рп В результате блок 11 снижает уставку лавления регулятора 9 с величины k(q + + qpj+ Qpn) ДО значения k(q,,p+ qp).

При выходе заднего конца полосы из зоны датчика 12 ключ 22 остается замкнутым, так как на его управляющем входе имеется сигнал с датчика 13. При выходе заднего конца полосы из клети исчезает сигнал на управляющем входе ключа 22 и входе счетной ячейки 19, который поступал от датчика 13. Ключ 22 размыкается, и сигнал в сумматор не поступает . Таким образом, при выходе заднего конца полосы из клети блок 11 вновь снижает уставку давления регулятора 9 с величины (q,.p+ Ipj, ) ДО значения .

Кроме этого, при выходе заднего конца полосы из клети счетная ячейка 19 регистрирует окончание прокатки первой полосы партии, и на ее выходе формируется сигнал, который остается при прокатке всех последующих полос партий. Сигнал с выхода счетной ячейки 19 поступает на управляющий вход ключа 23 и переводит его в состояние, при котором он разомкнут для сигнала п-г. замкнут для .сигнала ,,.

При подходе к датчику 12 второй полосы прокатываемой партии в сумматор 18 через ключи 23 и 21 вместо сигнала Пр поступает от элемента 16 сравнения сигнал f}, в .результате блок 11 меняет уставку регулятора 9

с до k{n,p+ , qpp

При входе второй полосы в клеть блок 11 работает так же, как и при прокатке первой полосы, т.е. снижает уставку давления регулятора 9 до значения k( q рп ) / э при выходе заднего конца полосы по сигналу датчика 13 - до значения . kqvjp .

При прокатке последующих полос цикл работы блока 11 повторяется.

С выхода блока 11 коррекции сигнал поступает в регулятор 9, который увеличивает давление в гидроцилиндрах 1 противоизгиба от величины, соответствующей усилию уравновешивания верхнего рабочего валка б, до величины, соответствующей сумме расчетного значения усилия противоизгиба при прокатке полосы и расчетного значения динамического падения

5 усилия противоизгиба при,захвате полосы валками.

От датчика 14 на информационный вход блока 15 памяти поступает информация о фактической величине давле0ния в гидроцилиндрах 1. Так как на первый управляющий вход блока 15 памяти при подходе полосы к датчику 12 От него поступает сигнал, который является сигналом команды для запо5минания, то блок 15 памяти запоминает новое установившееся значение давления жидкости, соответствующее сумме расчетного значения давления при прокатке полосы и расчетного значения

0 динамического падения давления при захвате полосы. Это запомненное значение давления с первого выхода блока 15 памяти поступает на первый вход элемента 16 сравнения.

5

В момент захвата полосы валками клеть упруго растягивается усилием прокатки, рабочий объем в- гидроцилйндрах 1 при этом увеличивается, из-за чего давление жидкости в них

0 уменьшается на величину динамического падения. При этом, если расчетное значение динамического падения давления оказывается равным фактическому, то новое значение давления соответствует расчетному значению давления

5 противоизгиба при прокатке полосы.

Поскольку фактическое значение динамического падения давления, как правило, не равно расчетному, то новое установившееся значение давления

0 отличается от требуемого давления при прокатке полосы. Это новое значение давления в гидроцилиндрах 1 по сигналу от датчика 13, поступившему на второй управляющий вход блока 15 па5мяти, запоминается блоком 15 памяти и с его второго выхода поступает на второй вход элемента 16 сравнения, где сравнивается с сигналом, поступившим на его первый вход. Сигнал

0 разности равен фактическому значению динамического падения давления жид- кости в гидроцилиндрах 1 при захвате полосы валками;

В момент захвата полосы вaлкa tи

5 сигнал от датчика 13 поступаеттакже.

и в блок 11 коррекции давления, который снижает уставку давления регулятора 9 до расчетной величины давления, требуемой при прокатке полосы Через промежуток времени Д t давление жидкости в гидроцилйндрах 1 изменяется от значения, равного сумме расчетного давления при прокатке полосы и .отклонения фактического значения динамического падения давления от расчетного значения динамического падения до расчетного значения давления при прокатке полосы.

При появлении поперечной разнотолщинности по сигналу от блока 10 измерения поперечной разнотолщинности регулятор 9 изменяет расчетное давления противоизгиба при прокатке полосы в сторону отработки рассогласования. .

В момент выхода заднего конца по.г лосы из валков датчик 13 наличия металла в очаге деформации подает сигнал в блок. 11 коррекции давления, который уменьшает уставку давления регулятора 9 давления жидкости до величины усилия уравновешивания вернего рабочего валка.

При подходе к датчику 12 второй полосы прокатываемой партии полос данного типоразмера датчик 12 подает сигнал в блок 11 коррекции давления, который формирует сигнал, пропорционсшьный сумме расчетного значения, давления противоизгиба при прокатке полосы и значения фактического падения давления при захвате валками предыдущей полосы, т.е. в данном случае первой полосы партии полос, инфомация о котором поступает в блок 11 коррекции на его третий вход с выхода элемента 16 сравнения

Отличие предлагаемого устройства от известного заключается в следукицем.

В известном устройстве при подходе как первой, так и всех последукядих полос партии одного типоразмера, .датчик 12 положения полосы перед клетью подает сигнал в блок 11 коррекции давления, который формирует сигнал, пропорциональный сумме расчетного значения давления противоизгиба при прокатке полосы и расчетного значения динамического падения давления противоизгиба полосы валками , которые вычисляются до начала пркатки партии полос вычислительным устройством и вводятся в блок 11 коррекции.

В предлагаемом устройстве давление противоизгиба в гидроцилиндрах

1 перед прокаткой первой полосы пар тии устанавливается также, как и в известном устройстве. Однако перед прокаткой второй и всех последукидих полос партии одного типоразмера давление в гидроцилиндрах 1 устанавливают, равным сумме расчетного значения противоизгиба при прокатк-е полосы и фактического значения динамического падения давления при захвате

полосы валками, измеряемого при захвате валками предыдущей полосы с .помощью дополнительно введенных, в устройство элементов: датчика давления жидкости, блока памяти, элемента

сравнения и их связей, что позволяет при входе полосы в клеть получить такое давление противоизгиба в гидроцилиндрах 1, значение которого не отличается от значения давления противоизгиба, требуемого при прокатке полосы.

Предлагаемое устройство противоизгиба валков может быть применено как на проектируемых, так и на действующих станах.

Использование устройства на стане 170.0 горячей прокатки повышает точнойть прокатываемых полос за счет уменьшения поперечной разнотолщинности и неплоскостности их передних

участков. .

Экономический эффект составляет 42300 руб.

Формула изобретения

Устройство противоизгиба валков по авт. св. № 768513, отличающееся тем, что, с целью повы 0 шения точности прокатки, в него дополнительно введены датчик давления жидкости, блок памяти и элемент cpciBнения, при этом выход датчика давления жидкости соединен с информацион45 ,ным входом блока памяти, первый и

второй управляющие входы которого соединены с выходами соответственно датчика положения полосы перед клеть и датчика наличия металла в очаге

50 деформации, а его первый и второй выходы соединены соответственно с первым и вторым входами элемента сравнения, выход которого соединен с третьим входом блока коррекции

55 давления.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 60 768513, кл. В 21 В 37/08, 1978.

От дсгтчика /3

От элемента

16

Фиг. 2

Авторы

Даты

1983-02-15—Публикация

1981-07-20—Подача