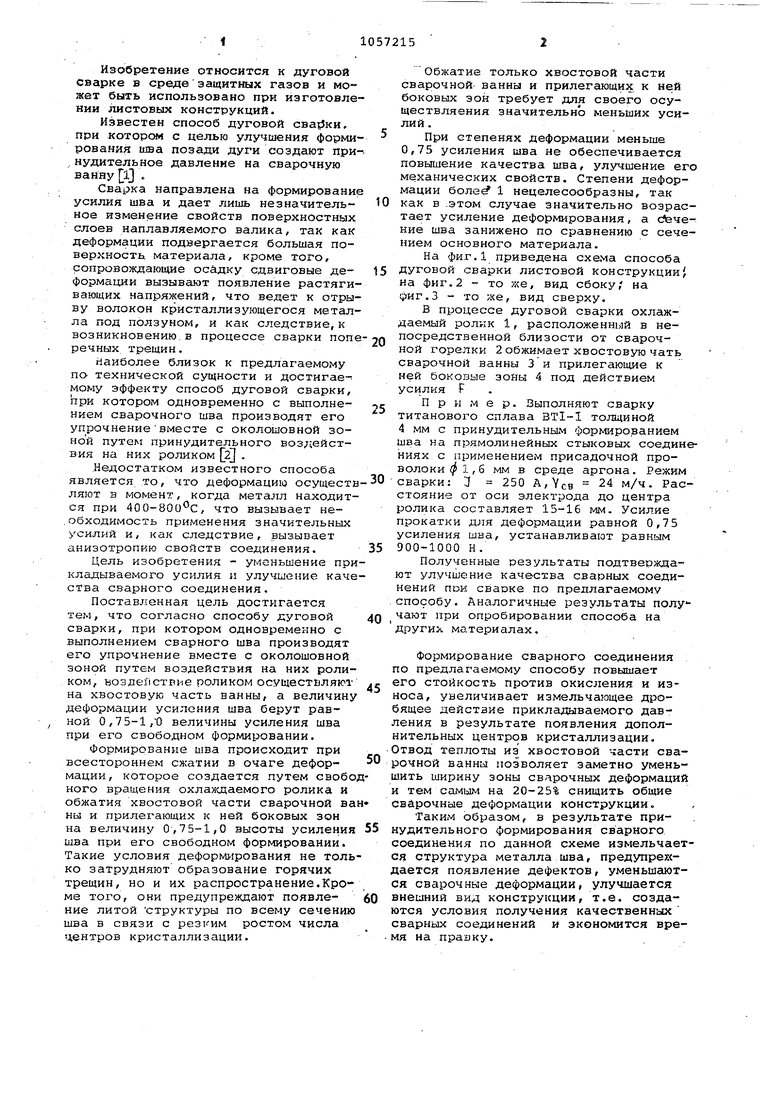

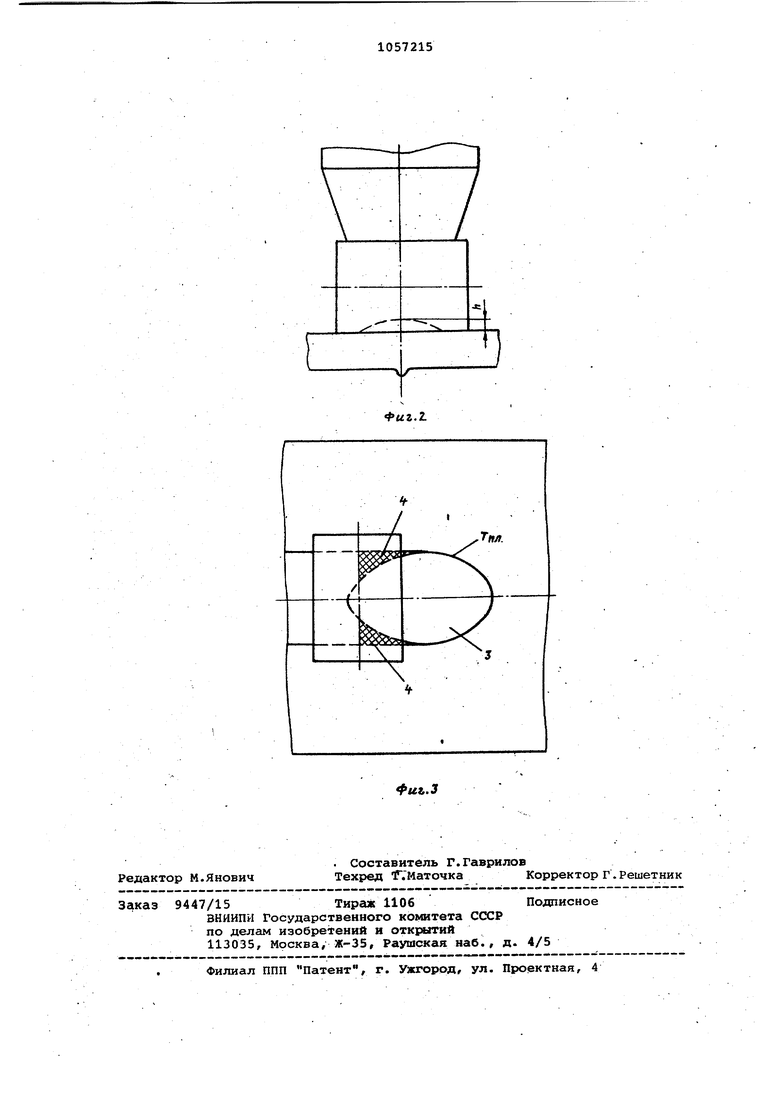

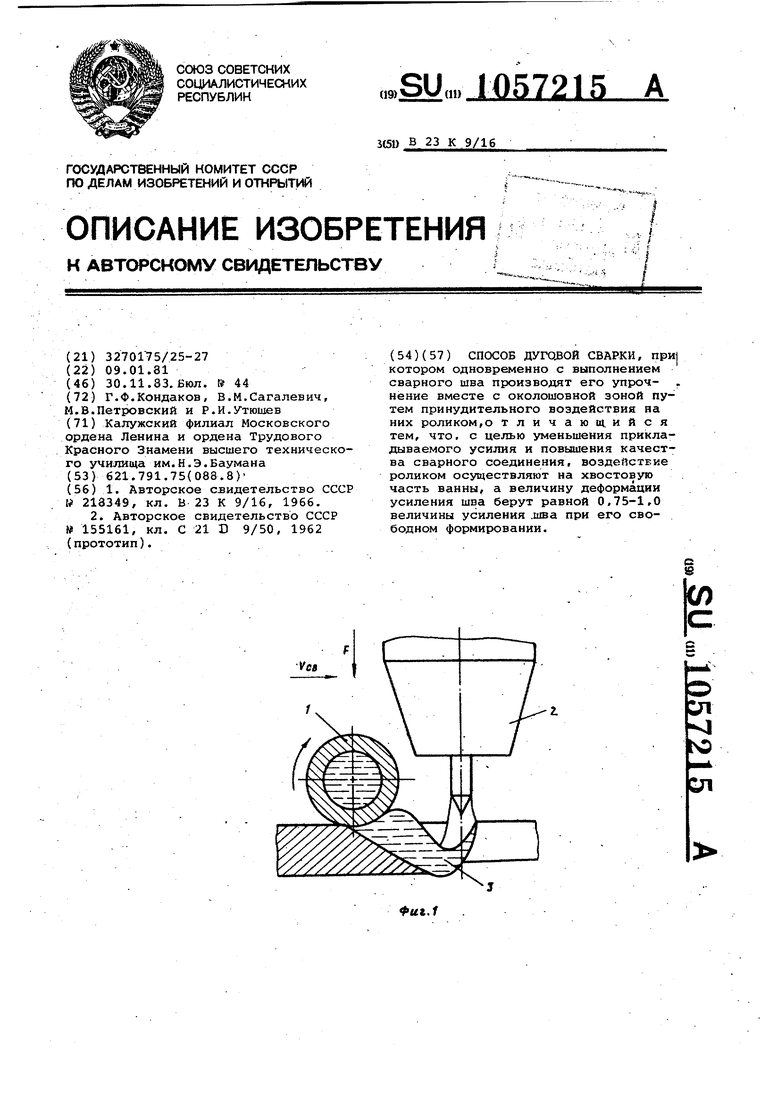

Изобретение относится к дуговой сварке в среде защитных газов и может быть использовано при изготовле нии листовых конструкций. Известен способ дуговой свайки г при котором с целью улучшения форми рования шва позади дуги создают при , нудительное давление на сварочную ванну 13 . Сварка направлена на формировани усилия шва и дает лишь незначительное изменение свойств поверхностных слоев наплавляемого валика, так как деформации подвергается большая поверхность материала, кроме того, сопровождающие осйдку сдвиговые деформации вызывают появление растяги вающих напряжений, что ведет к отры ву волокон кристаллизующегося метал ла под ползуном, и как следствие,к возникновению в процессе сварки поп речных трещин. Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ дуговой сварки, при котором одновременно с выполнением сварочного шва производят его упрочнениевместе с околошовной зоной путем принудительного воз;;ействия на них роликом 2 . Недостатком известного способа является то, что деформацию осущест ляют в момент, когда металл находится при 400-800 -с, что вызывает не.обходимость применения значительных усилий и, как следствие, вызывает анизотропию свойств соединения. Цель изобретения - уменьшение при кладываемого усилия и улучшение каче ства сварного соединения. Поставленная цель достигается тем, что согласно способу дуговой сварки, при котором одновременно с выполнением сварного шва производят его упрочнение вместе с околошовной зоной путем воздействия на них роликом, возде1 1ствие роликом осуществляют на хвостовую часть ванны, а величину деформации усиления шва берут равной 0,75-1,О величины усиления шва при его свободном формировании. Формирование ита происходит при всестороннем сжатии в очаге деформации, которое создается путем свобо ного вращения оклалсдаемого ролика и обжатия хвостовой части сварочной ва ны и прилегающих к ней боковых зон на величину 0,75-1,0 высоты усиления шва при его свободном формировании. Такие условия деформирования не толь ко затрудняют образование горячих трещин, но и их распространение.Кроме того, они предупреждают появление литой структуры по всему сечению шва в связи с резким ростом числа центров кристаллизации. Обжатие только хвостовой части сварочной ванны и прилегающих к ней боковых зон требует для своего осуществляения значительно меньших усилий . При степенях деформации меньше 0,75 усиления шва не обеспечивается повышение качества шва, улучшение его механических свойств. Степени деформации боле 1 нецелесообразны, так как в .этом случае значительно возрастает усиление деформирования, а cte4eние шва занижено по сравнению с сечением основного материала. На фиг.1 приведена схема способа дуговой сварки листовой конструкцииJ на фиг с 2 - то же, вид сбоку, на фиг.З - то же, вид сверху. В процессе дуговой сварки охлаждаемый ролик 1, расположенный в непосредственной близости от сварочной горелки 2 обжимает хвостовую чать сварочной ванны Зи прилегающие к ней боковые зоны 4 под действием усилия F Пример. Выполняют сварку титанового сплава 13Т1-1 толщиной 4 мм с принудительным формированием шва на прямолинейных стыковых соединениях с применением присадочной проволоки (/1,6 мм в среде аргона. Режим сварки: 3 250 A,YcB 24 м/ч. Расстояние от оси электрода до центра ролика составляет 15-16 мм. Усилие прокатки для деформации равной 0,75 усиления шва, устанавливают равным 900-1000 Н. Полученные результаты подтверждают улучшение качества сварных соединений пои сварке по предлагаемому способу. Аналогичные результаты получают при опробировании способа на других материалах. Формирование сварного соединения по предлагаемому способу повышает его стойкость против окисления и износа, увеличивает измельчающее дробящее действие прикладываемого давения в результате появления дополнительных центров кристаллизации. твод теплоты из хвостовой части сваочной ванна позволяет заметно уменьить ширину зоны сварочных деформаций и тем caMiiiM на 20-25% снищить общие сварочные деформации конструкции. Таким образом, в результате принудительного формирования сварного соединения по данной схеме измельчается структура металла шва, предупрежается появление дефектов, уменьшаются сварочные деформации, улучшается внешний вид конструкции, т.е. создаются условия получения качественных сварных соединений и экономится время на правку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МЕТАЛЛОВ И СПЛАВОВ, ПРЕТЕРПЕВАЮЩИХ ПОЛИМОРФНОЕ ПРЕВРАЩЕНИЕ | 1996 |

|

RU2110379C1 |

| Способ дуговой сварки | 1988 |

|

SU1537433A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ сварки плавлением | 1979 |

|

SU859074A1 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| Способ обработки сварных соединений | 1979 |

|

SU841868A1 |

СПОСОБ ДУГОВОЙ СВАРКИ, при| котором одновременно с выполнением сварного шва производят его упроч- . нение вместе с околошовной зоной путем принудительного воздействия на них роликом,о тличающийся тем, что, с целью уменьшения прикладываемого усилия и повышения качества сварного соединения, воздействие роликом осуществляют на хвостовую часть ванны, а величину деформации усиления шва берут равной 0,75-1,0 величины усиления .шва при его свободном формировании. (Л с. о :д ю У1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 213349, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU155161A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-30—Публикация

1981-01-09—Подача