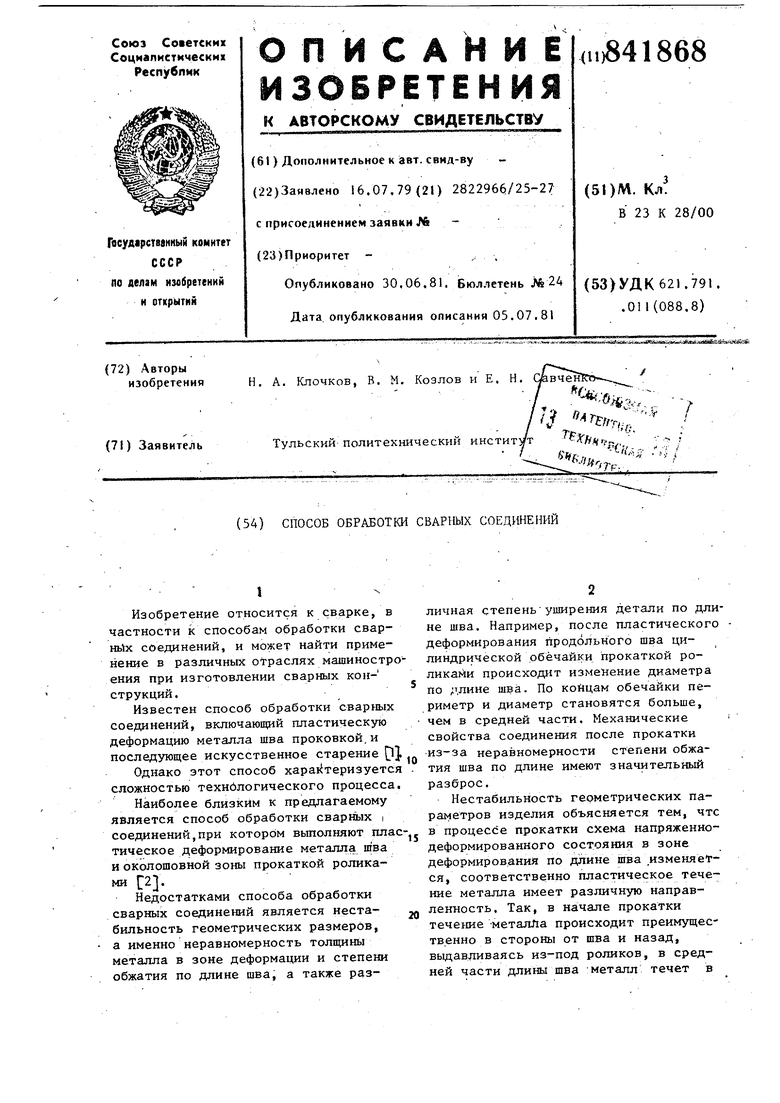

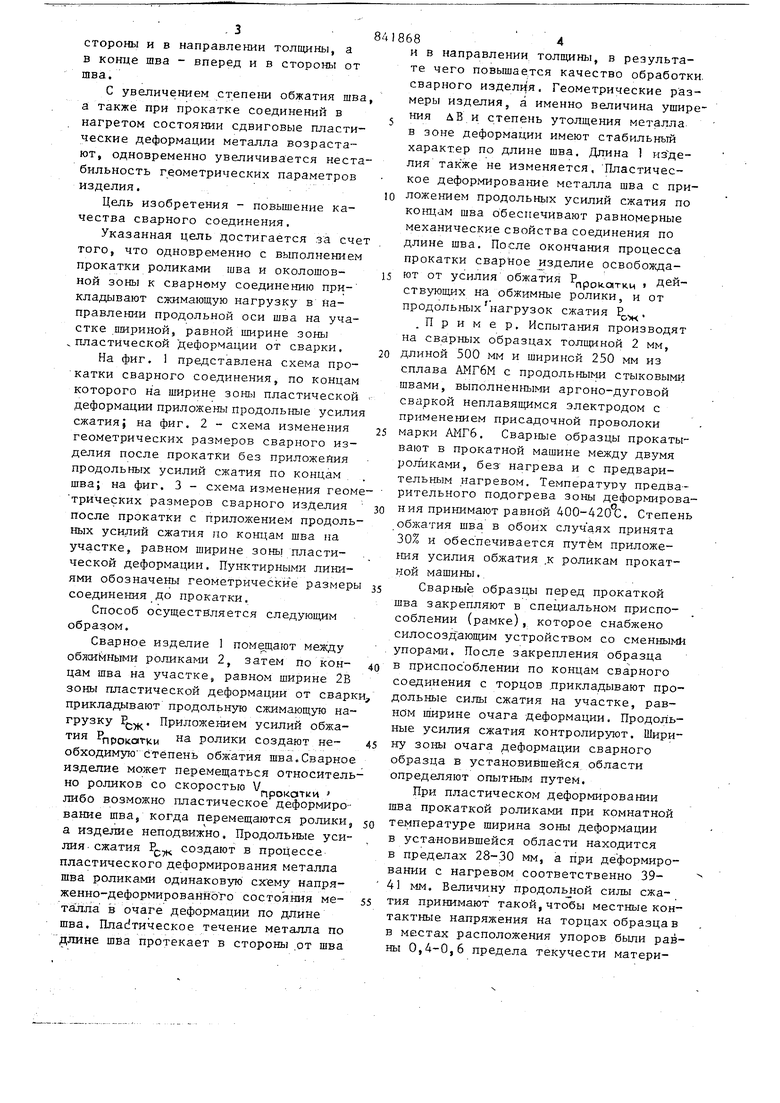

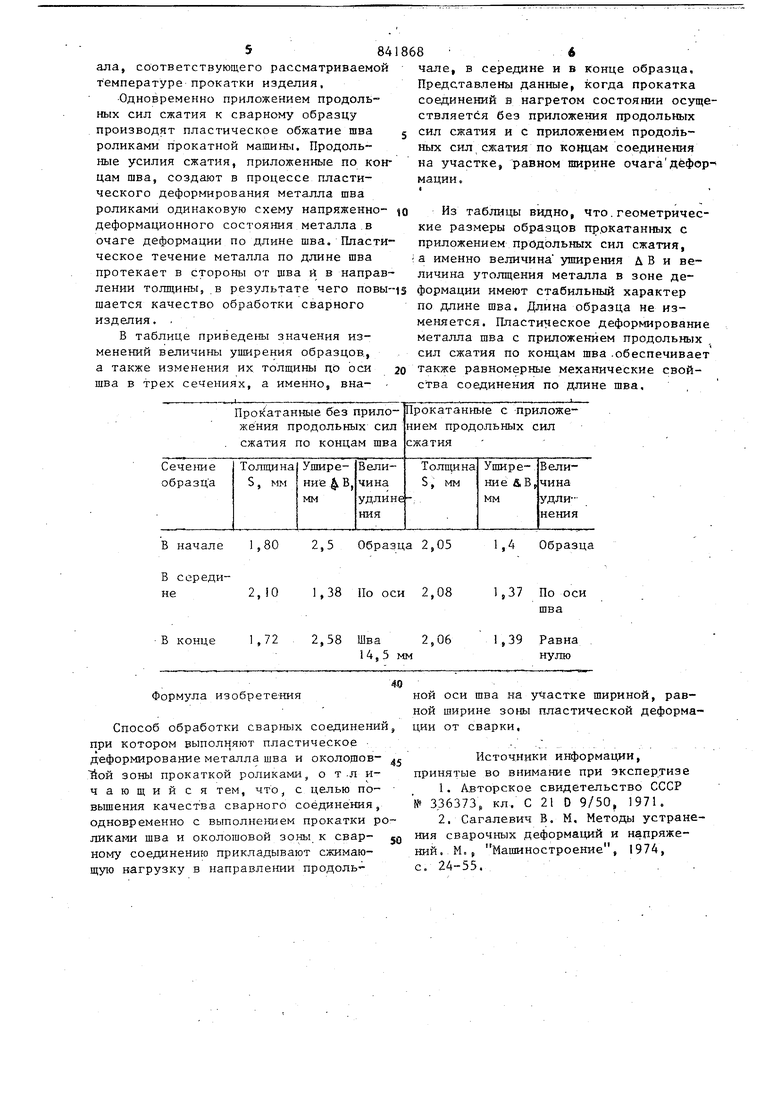

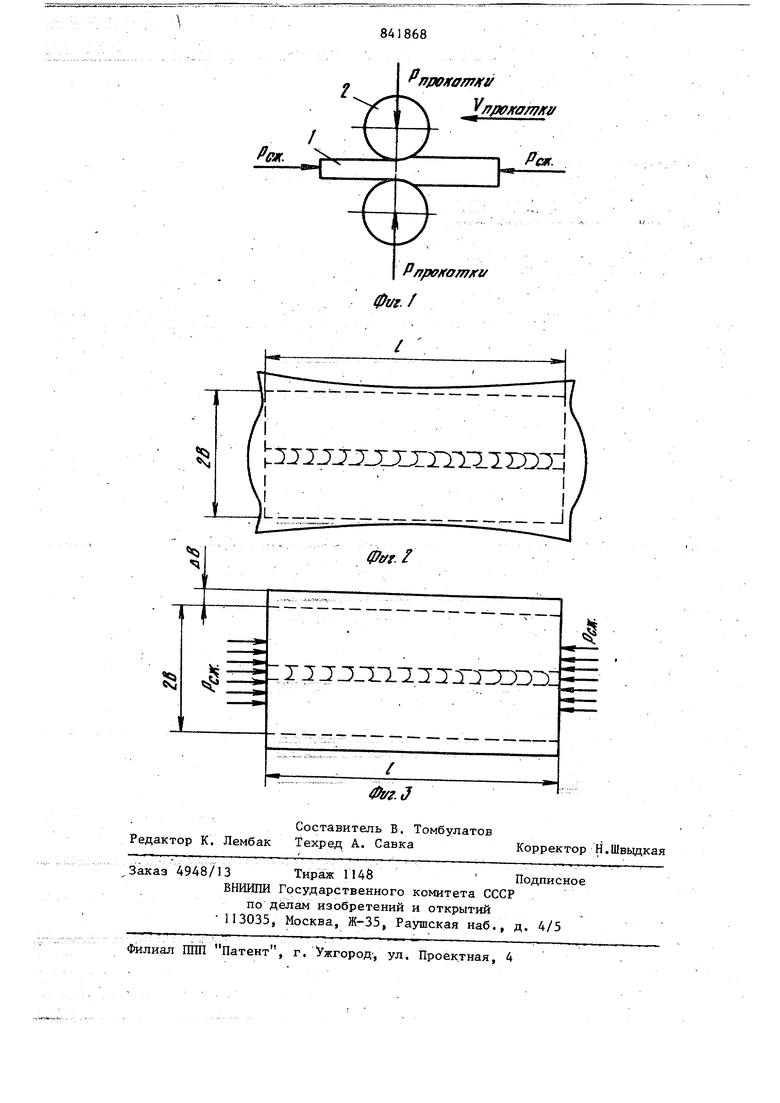

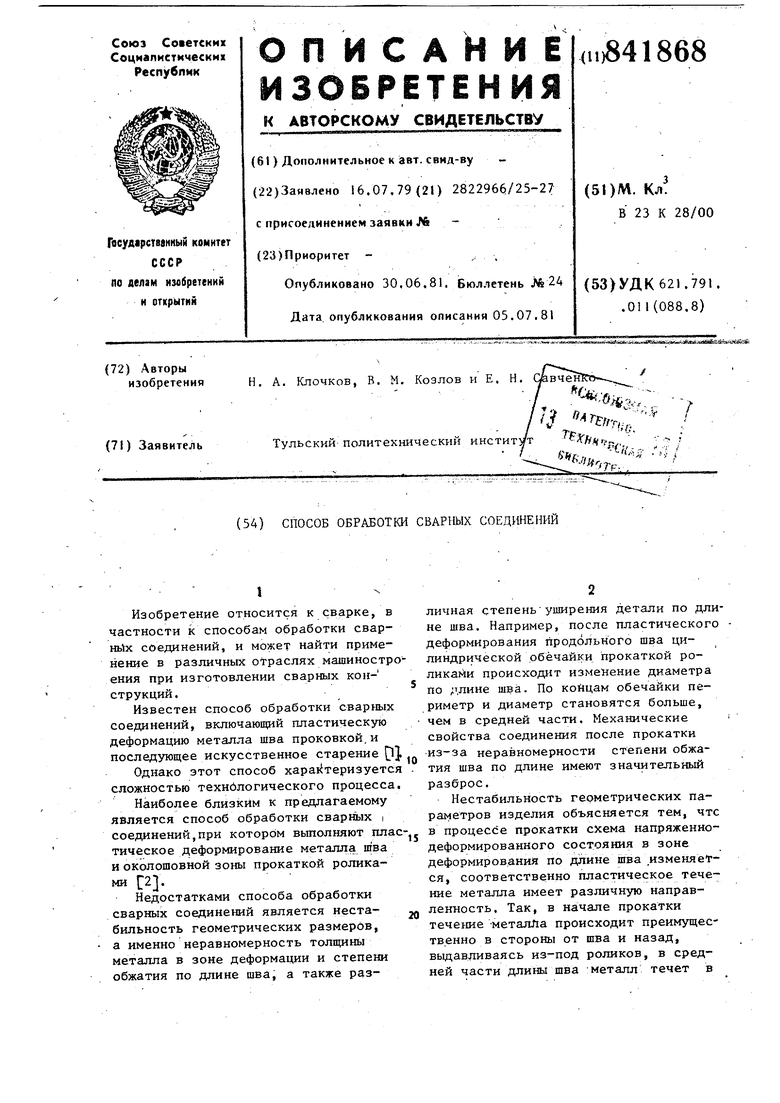

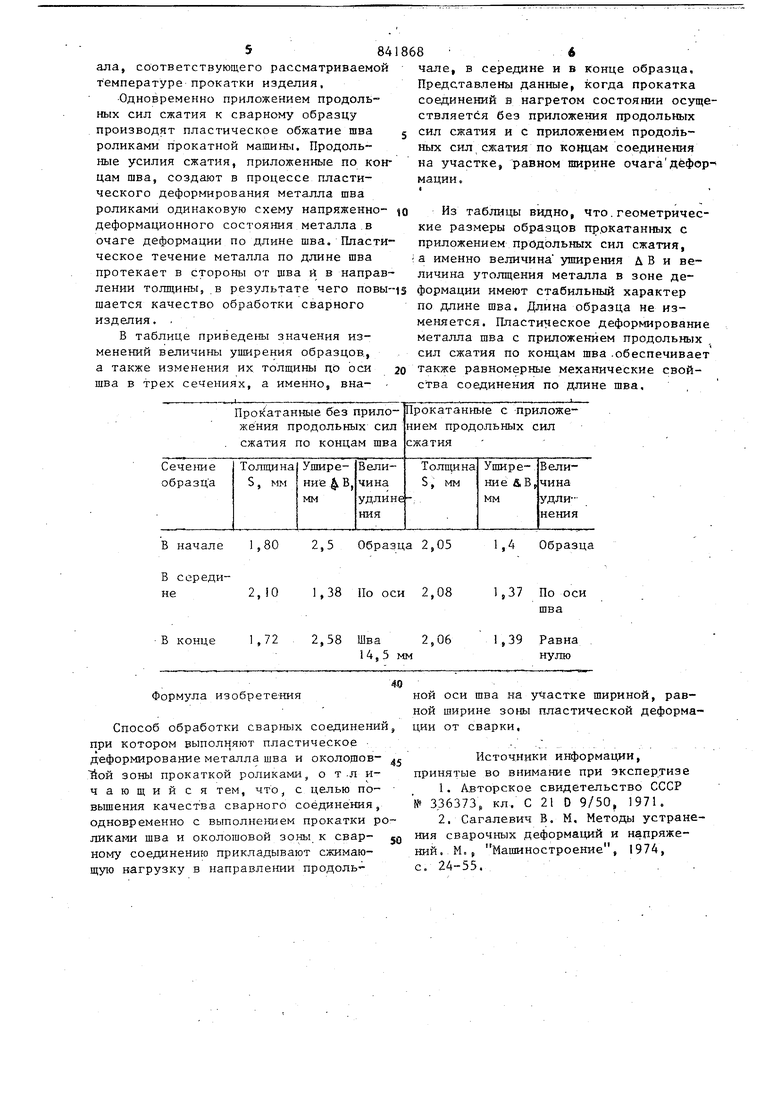

Изобретение относится к уварке, в частности к способам обработки сварнь1х соединений, и может найти применение в различных отраслях машиностр ения при изготовлении сварных конструкций. Известен способ обработки сварных соединений, включающий пластическую деформацию металла шва проковкой,и последующее искусственное старение ) Однако этот способ характеризуетс сложностью технйлогического процесса Наиболее близким к предлагаемому является способ обработки сварШз1х i соединений,при котором выполняют пла тическое деформирование металла шва и околошовной зоны прокаткой роликамиНедостатками способа обработки сварных соединений является нестабильность геометрических размеров, а именно неравномерность толщины металла в зоне деформации и степени обжатия по длине шва, а также различная степеньуширения детали по длине шва. Например, после пластического деформирования продольного шва цилиндрической обечайки прокаткой роликайи происходит изменение диаметра по длине шва. По койцам обечайки периметр и диаметр становятся больше, чем в средней части. Механические свойства соединения после прокатки из-за неравномерности степени обжатия шва по длине имеют значительный разброс. Нестабильность геометрических параметров изделия объясняется тем, что в процессе прокатки схема напряженнодеформированного состояния в зоне деформирования по длине шва изменяется, соответственно пластическое тече ние металла имеет различную направленность. Так, в начале прокатки течение -металла происходит преимущественно в стороны от шва и назад, вьщавливаясь из-под роликов, в средней части длины шва металл течет в 3 стороны и в направлении толщины, а в конце шва - вперед и в стороны от шва, С увеличением степени обжатия шва а также при прокатке соединений в нагретом состоянии сдвиговые пластические деформации металла возрастают, одновременно увеличивается неста бильность геометрических параметров изделия. , Цель изобретения - повышение качества сварного соединения. Указанная цель достигается за сче того, что одновременно с выполнением прокатки роликами шва и околошовной зоны к сварному соединению прикладывают сжимающую нагрузку в направлении продольной оси шва на участке пшриной, равной ширине зоны , пластической деформации от сварки. На фиг, 1 представлена схема прокатки сварного соединения, по концам которого на ширине зоны пластической деформации приложены продольные усили сжатия; на фиг. 2 - схема изменения геометрических размеров сварного изделия после прокатки без приложения продольных усилий сжатия по концам шва; на фиг. 3 - схема изменения геом трических размеров сварного изделия после прокатки с приложением продоль ных усилий сжатия по концам шва на участке, равном ширине зонь пластической деформации. Пунктирными линиями обозначены геометрические размер соединения до прокатки. Способ осуществляется следующим образом. Сварное изделие 1 помещагот меяаду облогмными роликами 2, затем по концам шва на участке, равном ширине 2В зоны пластической деформации от свар прикладывают продольную сжимающую на грузку Pjj. Приложением усилий обжатия РПРОКОТЦИ нз ролики создают необходимзте: степень обжатия шва.Сварно изделие может перемещаться относител но роликов со скоростью , либо возможно пластическое деформиро вание шва, когда перемещаются ролики а изделие неподвижно, Продолый 1е уси лия, сжатия Р создают в процессе пластического деформирования металла шва роликами одинаковую схему напряженно-деформированного состояния металла в очаге деформации по длине шва. Пластическое течение металла по длине шва протекает в стороны от шва 84 и в направлении толпщны, в результате чего повьш ается качество обработки, сварного изделр я, Геометрические размеры изделия, а именно величина уширения дВ и степень утолщения металла в зоне деформации имеют стабильный характер по длине шва. Длина 1 изделия также не изменяется, Пластическое деформирование металла шва с приложением продольных усилий сжатия по концам шва обеспечивают равномерные механические свойства соединения по длине шва. После окончания процесс-а прокатки сварное пзцелие освобождают от усилия обжатия Рпрс,к:атки . Д йствующих на обжимные ролики, и от продольныхнагрузок сжатия Е.. . .Пример. Испытания производят на сварных образцах толщиной 2 мм, длиной 500 мм и шириной 250 мм из сплава АМГбМ с продольными стыковыми швами, выполненными аргоно-дуговой сваркой неплавящимся электродом с применением присадочной проволоки марки ШГб. Сварные образцы прокатывают в прокатной машине между двумя роликами, без нагрева и с предварительным нагревом. Температуру предварительного подогрева зоны деформирования принимают равной 400-420С. Степень обжатия шва в обоих случаях принята 30% и обеспечивается путём приложе1-шя усилия обжатия .к роликам прокатной машины., Сварные образцы перед прокаткой шва закрепляют в специальном приспособлении (рамке), которое снабжено силосоздающим устройством со сменными упорами. После закрепления образца в приспособлении по концам сварного соединения с торцов прикладывают продольные силы сжатия на участке, равном ширине очага деформации. Продольные усилия сжатия контролируют. Ширину 3oiibi очага деформации сварного образца в установившейся, области определяют опытньш путем. При пластическом деформировании шва прокаткой роликами при комнатной температуре ширина зонь деформации в установившейся области находится в пределах 28-30 мм, а при деформировании с нагревом соответственно 39 41 мм. Величину продольной силы сжатия принимают такой,чтобы местные контактные напряжения на торцах образца в в местах расположения упоров были равны 0,4-0,6 предела текучести матери5соответствующего рассматриваемо температуре прокатки изделия, Одновременно приложением продольных сил сжатия к сварному образцу производят пластическое обжатие шва роликами прокатной машины. Продольные усилия сжатия, приложенные по ко цам шва, создают в процессе пластического деформирования металла шва роликами одинаковую схему напряженно деформационного состояния металла в очаге деформации по длине шва. Пласт ческое течение металла по длине шва протекает в стороны от шва и в напра лении толщины, в результате чего пов шается качество обработки сварного изделия, . В таблице приведены значения изменений величины уиирения образцов., а также изменения их толщины до оси шва в трех сечениях, а именно, внаПрокатанные без приложения продольных сил сжатия по концам шва

Прокатанные с приложением продольных сил сжатия 8 чале, в середине и в конце образца, Предстаапены данные, когда прокатка соединений в нагретом состоянии осуществляется без приложения продольных сил сжатия и с приложением продольных сил сжатия по концам соединения на участке, равном ширине очагадеформации, Из таблицы видно, что.геометрические размеры образцов пр.окатанных с приложением продольных сил сжатия, а именно величина уширения Д В и величина утолщения металла в зоне деформации имеют стабильный характер по длине шва. Длина образца не изменяется. Пластическое деформирование металла шва с приложением продольных сил сжатия по концам шва .обеспечивает также равномерные механические свойства соединения по длине шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ правки сварных конструкций таврового профиля | 1983 |

|

SU1146165A1 |

| Способ уменьшения сварочных напряжений и деформаций | 1990 |

|

SU1698021A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1682100A1 |

| Способ изготовления сварных соединений | 1984 |

|

SU1220913A1 |

| Способ получения сварных соединений | 1982 |

|

SU1052357A1 |

| Способ термомеханической обработки сварных соединений | 1989 |

|

SU1708565A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1680472A1 |

1,80

2,5 Образца 2,05

В начале

В середиФормула изобрете-1шя Способ обработки сварных соединени при котором выполняют пластическое деформирование металла шва и околощов Йой зоны прокаткой роликами, о т .л ичающийся тем, что, с целью повышения качества сварного соединения, одновременно с выполнением прокатки р ликами шва и окологаовой зоны к сварному соединению прикладывают сжимающую нагрузку в направлении продоль1,4 Образца ной оси шва на участке шириной, равной ширине зоны пластической деформации от сварки. Источники информации, принятые во внимание при экспертизе 1.А.вторское свидетельство СССР № 3,36373, кл. С 21 D 9/50, 1971. 2,Сагалевич В. М. Методы устранения сварочных деформаций и напряжений. М., Машиностроение, 1974, с. 24-55..

:jjjjjja:jj:iTi:iiZD3:j

fffXHffffff y

fffltffffffTfffI/

Pffpff/fom/fv Фш f

/

ffg. /

JODDDI

Авторы

Даты

1981-06-30—Публикация

1979-07-16—Подача