(54) СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ Изобретение относится к сварке плавлением и может быть использовано при сварке различных металлов И сплавов.. Известно, что пластические свойства металла при всех прочих равных условиях зависят от его строения, т.е. размеров, формы и ориентации кристаллитов. Наиболее предпочтитель ным является мелкозернистое строени металла (размер зерна не более 30 м так как при различных видах нагружения оно обеспечивает наибольшую степень деформации эа одну операцию Строение металла - результат про цесса кристаллизации, определяемый характером отвода тепла от жидкой фазы и ее составом. Известны способы дуговой сварки плавлением, в которых кристаллизаци металла сварочной ванны происходит в- условиях отвода тепла во внешнюю среду и в металл деталей D. Недостатком этих способов сварки является то, что металл шва имеет строение в виде крупных кристаллитов столбчатой формы, растущих с полуоплавлениых зерен основного металла деталей. Указанная структура при все прочих равных условиях обеспечивает высокую прочность мет&лла шва, но низкие пластические свойства, что проявляется в Р|астрескивании металла шва как в процессе сварки, так и в Процессе последующей обработки. Это объясняется тем, что количество тепла, отводимого от жидкого металла сварочной ванны в массу металла деталей, вследствие его большой теплопроводности больше, чем количество тепла, отводимого во внешнкно (обычно газовую) среду с поверхностей ванны излучением или конвекцией. Наиболее близким к предлагаемому является способ сварки хромоникелевы: сталей и сплавов, заключающийся в том, что для повышения пластических свойств металла сварныз соединений принудительно охлаждают кристаллизующийся металл сварочной ванны и металл деталей высокотемпературной области околошовной зоны двумя струями жидкого гйэа, направленных в сторону. Противоположную направлению сварки, и под углом к плоскости шва 21. Недостаток известного способа сварки заключается в том, что здесь происходит одновременное охлаждение j метсшла сварочной ваины с ее поверхности и охлаждение металла деталей из-за расположения струй газа углом назад к плоскости шва, которое приводит к отражению холодного газа от металла шва s сторону металла деталей, в этом случае в металле шва образуется два йида структур: в центре шва - мелкозернистая, в участках металла, прилегающих к линии оплавления - столбчатая. При этом доля металла с мелкозернистым строением составляет не более 30% от общего объема металла шва. Это говорит о том, что при данном способе сварки количество тепла, отводимого от жидкого металла сварочной ванны в металл деталей, больше, чем количество тепла, отводимого во внешнюю среду с поверхности ванны. При таком способе Сварки и из-за наличия доли металла с мелкозернистым строением пластические, свойства металла шва несколько повышаются. Однако этого повышени недостаточно для применения прогрессивных способов обработки металлов давлением, например деформирование в состоянии сверхпластичности, при изготовлении деталей сложной геометрической формыиз сварных заготовок, когда степень относительной деформации металла должна состайлять не менее 50-100 %. При деформировании металла шва- с такой структурой в состоянии сгверхпластичности, его разрушения наступает при степени деформации .не более 37-39%. ;

Цель изобретения - повышение пластических свойств металла швапутем измельчения его строения.

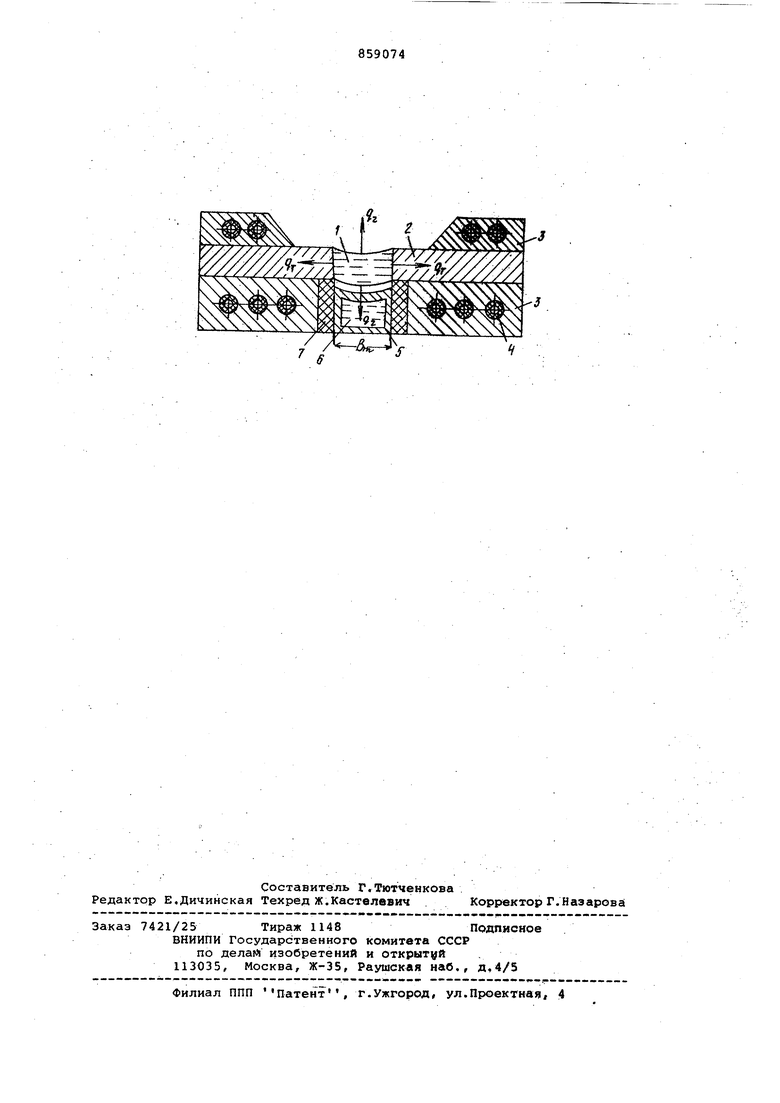

Поставленная цель достигается тем что в способе сварки плавлением с отводом тепла от кристаллизующегося металла сварочной ванны, производят, отвод тепла от нижней поверхности шв с помощью теплопоглощаюЩего экрана,, устанавливаемого на расстоянии 0,51 мм от нижн.ей поверхности шва на всю его ширину, а свариваемые детали сверху и снизу подогревают, при этом количество тепла, отводимого в детал равно количеству тепла, отводимого во внешнюю среду.

На границе раздела металл сварочной, ванны - внешняя среда может идти активное образование центров кристаллизации на подложке из окисных пленок, если количество тепла, отводимого во внешнюю среду, достаточно для формирования переохлаждения жидкого металла сварочной ванны у поверхности окисной пленки. Поэтому, регулируя соотношение между количествами тепла отводимых в металл деталей и во внешнюю среду, можно обеспечить подавление роста столбчатых кристаллитов от поверхибсти сплавления и образование мелкозернистого ; строения металла шва за счет уменьшения количества тепла, отводимого

в металл деталей, и образования дополнительных центров (Кристаллизации при увеличении отвода тепла во внешнюю среду.

Мелкозернистое строение металла шва в объеме 77-90% наблюдается, если поддерживается равенство количеств тепла, отводимых в металл деталей, q и во внешнюю среду до q с точностью +10-12%. Если количество тепла, отводимого в металл деталей, больше, чем количество тепла отводимого во внешнюю среду, то доля металла с мелкозернистым строением резко уменьшается, что приводит к снижению пластических свойств металла шва. Если количество тепла, отводимого во внешнюю среду, много больше количества тепла, отводимого в металл деталей, то резко уменьшаются геометрические размеры шва, что приводит к уменьшению доли металла с мелкозернистым строением. Это можно объяснить тем, что при уменьшении объема металла сварочной ванны вследствие теплоотвода во внешнюю среду переохлаждается практически весь объем металла хвостовой части .ванны, что обеспечивает преимущество в росте столбчатых кристаллитов с готовых центров кристаллизации полуоплавленных зерен металла деталей от поверхности оплавления.

Для обеспечения выполнения указанного условия (q.) при сварке необходимо температуру подогрева основного металла деталей выбирать по формуле

Т -Т kloL

(О поА

. Трд - температура плавления чистого металла или температура ликвидуса сплав.а, °С; L - удельная скрьатая теплота

кристаллизации, выделяющаяся при фазовом переходе . металла из жидкого состояния в Твердое, кал/г; соответственно плотность

(г/см), коэффициентытемпературопроводности () и теплопроводности (кал/смк Ас°С) металла в твердом состоянйи.

Температуру среды Т у нижней похности шва определяют по формуле

-| КТпОА-(К-с1), (й

U - скорость кристаллизации,

см/с; dL - коэффициент теплоотдачи с

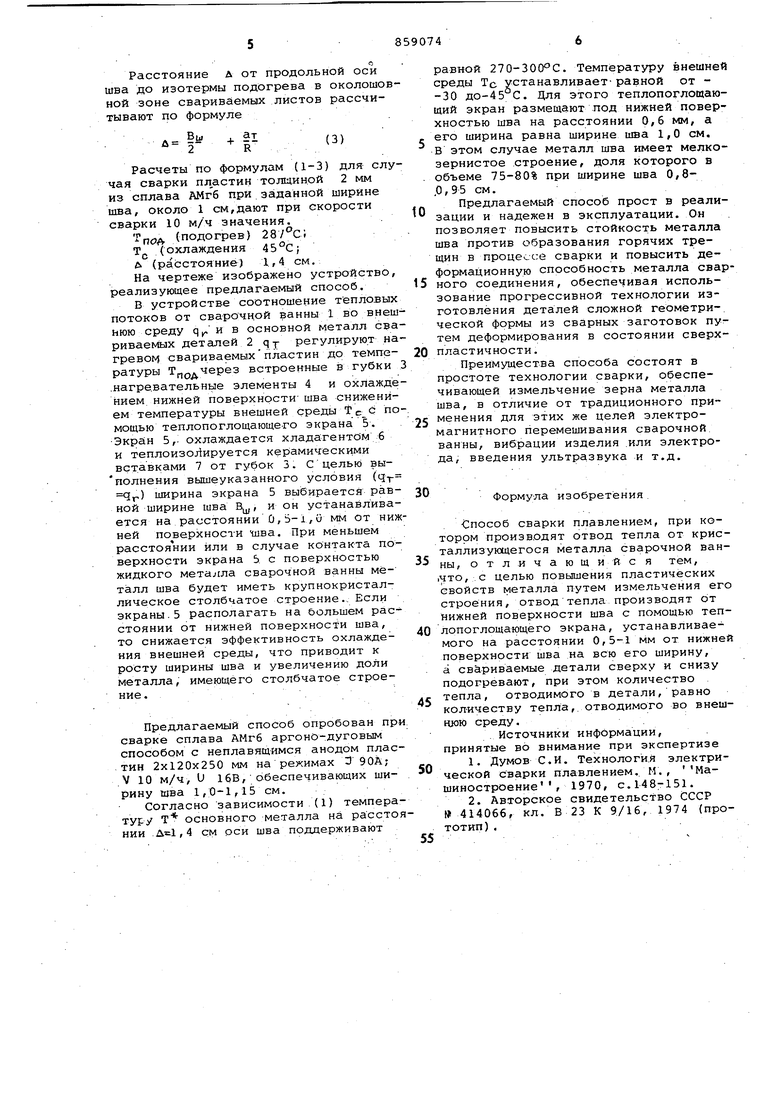

поверхности жидкого кристаллизующегося металла сварочной ванны во внешнюю среду, кал/см -с С; Т - температура внешней среды,°С Расстояние д от продольной оси шва до изотермы подогрева в околошов ной зоне свариваемых листов рассчитывают по формуле Расчеты по формулам (1-3) для слу чая сварки пл астин толщиной 2 мм из сплава АМгб при заданной ширине шва, около 1 см,дают при скорости сварки 10 м/ч значения. ТПОА (подогрев) Тр (охлаждения 45°С; ft (расстояние) 1,4 см, На чертеже изображено устройство реализующее предлагаемый способ. В устройстве соотношение тепловых потоков от сварочной ванны 1 во внеш нюю среду и в основной металл сва риваемых деталей 2 qy регулируют на гревом свариваемыхпластин до температуры ТрцздЧерез встроенные в губки .нагревательные элементы 4 и охлажде нием нижней поверхности шва снижением температуры внешней среды 1с с по мощью теплопоглощающего экрана 5. Экран 5, охлаждается хладагентом 6 и теплоизолируется керамическими вст.авками 7 От губок 3. С целью выполнения вышеуказанного условия () ширина экрана 5 выбирается рав ной ширине шва Вщ, и он устанавлива ется на расстоянии О,5-1,о мм от ни ней поверхности чива. При меньшем расстоянии или в случае контакта поверхности экрана Ь с поверхностью жидкого мета(ла сварочной ванны металл шва будет иметь крупнокристаллическое столбчатое строение.. Если экраны.5 располагать на большем расстоянии от нижней поверхности шва, то снижается эффективность охлаждения внешней среды, что приводит к росту ширины шва и увеличению до.ли металла, имеющего столбчатое строение. Предлагаемый способ опробован при сварке сплава АМгб аргоно-дуговым способом с неплавящимся анодом пластин 2x120x250 мм на режимах 3 90А; V 10 м/ч, и 16В, обеспечивающих ширину шва 1,0-1,15 см. Согласно зависимости (1) температуру Т основного металла на расстоя нии .,4 см реи шва поддерживают равной 270-300°С. Температуру внешней среды TC устанавливает-равной от -30 до-45 С. Для этого теплопоглощающий экран размещают под нижней поверхностью шва на расстоянии 0,6 мм, а его ширина равна ширине шва 1,0 см. В этом случае металл шва имеет мелкозернистое строение, доля которого в объеме 75-80% при ширине шва 0,8.0, 95 см. Предлагаемый способ прост в реализации и надежен в Эксплуатации. Он позволяет повысить стойкость металла шва против образования горячих трещин в процессе сварки и повысить деформационную способность металла сварного соединения, обеспечивая использование прогрессивной технологии изготовления деталей сложной геометрической формы из сварных заготовок путем деформирования в состоянии сверхпластичности. Преимущества способа состоят в простоте технологии сварки, обеспечивающей измельчение зерна металла шва, в отличие от традиционного применения для этих же целей электромагнитного перемешивания сварочной ванны, вибрации изделия или элехтрода, введения ультразвука и т.д. Формула изобретения Способ сварки плавлением, при котором произв.одят отвод тепла от кристаллизующегося металла сварочной ванны, отличающийся тем, что, с целью повышения пластических свойств металла путем измельчения его строения, отвод тепла производят от нижней поверхности шва с помощью теплопоглощающего экрана, устанавливаемого на расстоянии 0,5-1 мм от нижней поверхности шва на всю его ширину, а свариваемые детали сверху и снизу подогревают, при этом количество тепла, отводимого в детали, равно количеству тепла, отводимого во внешнюю среду. Источники информации, принятые во внимание при экспертизе 1. Думов С.И. Технологи.я электрической сварки плавлением. М., Машиностроение , 1970, с.148-151. 2. Авторское свидетельство СССР 414066, кл. В 23 К 9/16, 1974 (прототип) . - . .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ электрошлаковой сварки в нижнем положении | 1991 |

|

SU1816251A3 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2012 |

|

RU2509717C2 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

Авторы

Даты

1981-08-30—Публикация

1979-04-02—Подача