ел ю

4

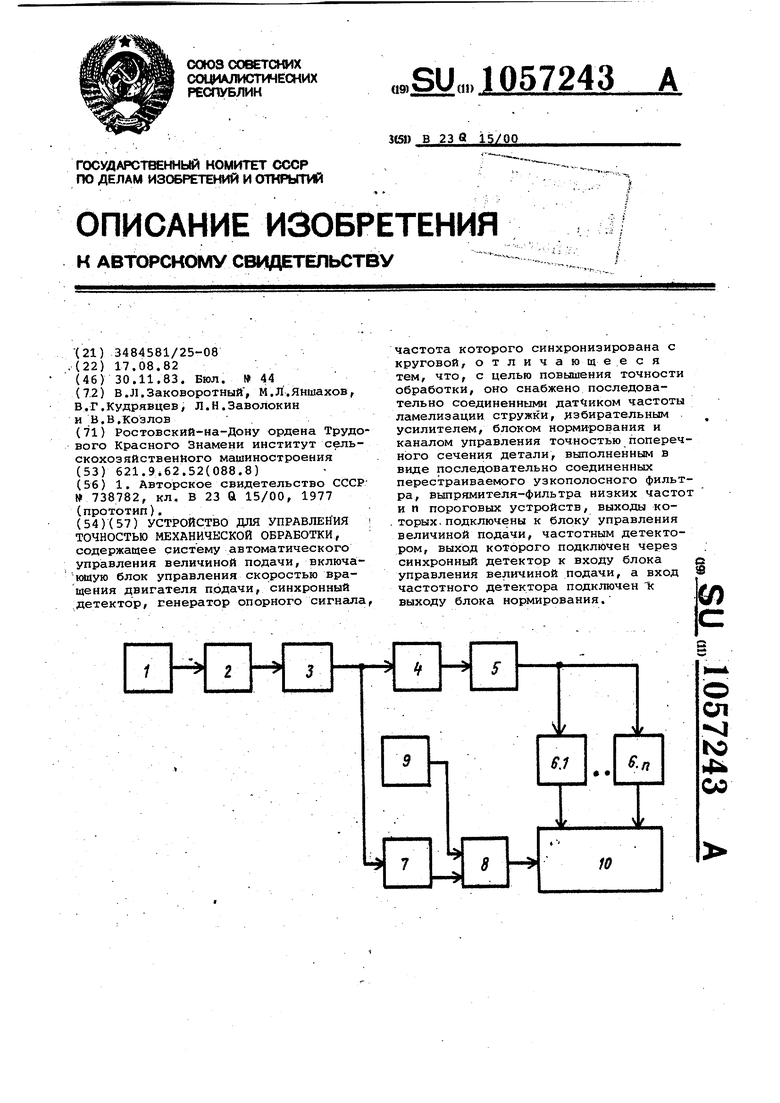

00 Изобретение относится к станкостроению, в частности к металлорежущим станкам для обработки отверстий с автоматическим управлением режимами резания. Известно устройство, содержащее датчик изгибных напряжений сверла, к которому подключены два иденвичных канала, каждый из которых состоит из двух объединенных по входу синхронных детекторов, выходы которых через квадраторы соединены с входами сумматоров, выходы сумматоров подключе ны к входам узла управления скорость вращения двигателя подачи, причем каждый канал снабжен генератором опорных напряжений Г Устройство повышает точность обработки, фиксируя отклонение оси обрабатываемого отверстия (либо начало образования разбивки отверстия), т.е. фиксируя уже образовавшееся HapsTueHHs точности. Цель изобретения - улучшение качества готовых изделий путем повышения точности обработки отверстий (точности оси и формы), что имеет большое значение при обработке деталей станков, машин, приборов. Указанная цель достигается тем, что устройство для управления точностью механической обработки, содержащее блок автоматического управления величиной подачи, синхронный детектор, генератор опорного сигнала, снабжено последовательно соединенными датчиком частоты ламел зации стружки, избирательным усилителем и-устройством нормирования и каналом управления точностью поперечного сечениядетали, выполненным в виде -последовательно соединенных перестраиваемого узкополосного филь ра, выпрямителя фильтра низких част и п пороговых устройств с регулируемым порогом срабатывания, выходы которых подключены к входу блока уп равления величиной подачи, частотны детектором, выход которого через синхронный детектор подключен к вхо ду блока управления величиной подач а вход частотного детектора подключен к выходу блока нормирования. На чертеже приведена структурная схема устройства. Устройство содержит датчик 1 виб рации, выдающий информацию о частот ламелизации стружки, к выходу которого через избирательный усилитель с полосой пропускания, определяемой диапазоном, в котором лежит информа ция о частоте ламелизации стружки, подключено устройство 3 нормировани К выходу устройства 3 нормирования подключены канал управления точност формы поперечного сечения и канал управления точностью оси отверстия. Канал управления точностью формы поперечного сечения состоит из последователно соединенного перестраиваемого узкополосного фильтра 4, выпрямителя 5 с фильтром низких частот, к выходу которого подключены п пороговых устройств 6 с различными перестраиваемыми порогами срабатывания. Канал управления точностью оси обрабатываемого отверстия состоит из частотного детектора 7, к выходу которого подключен синхронный детектор 8. На второй вход синхронного детектора 8 подается сигнал с генератора 9 опорного напряжения, синхронизированного с круговой частотой вращения детали. Выходы синхронного детектора и пороговых устройств подключены к блоку 10 -управления вели- чиной подачи. Канал управления точностью формы поперечного сечения работает следующим образом. Сигнал с датчика 1 вибраций, несущий информацию о частоте ламелизации стружки, пройдя через усилитель 2 и устройство нормирования 3, попадает на перестраиваемый узкополосный фильтр 4, настроенный на частоту ламелизации стружки, определяемую параметрами конкретного техпроцесса. При постоянстве толщины срезаемого слоя на выходе фильтра 4 сигнал отсутствует и обработка ведется с заДанйой начальной подачей. При возникновении разбивки отверстия увеличивается толщина срезаемого слоя, что приводит к возрастанию ламелизации стружки, т.е. происходит уширение спектральной линии осциллятора ..в этом случае частотные составляющие, лежащие за пределгсми спектральной линии осциллятора, пройдя через фильтр 4 и выорямитель 5, попадают на входпороговых устройств б, настроенных на различные уровни срабатывания. По достижении сигналом заданного значения срабатывают по очереди пороговые устройства 6, подавая сигнал на блок 10 управления скоростью вращения двигателя подачи, что приводит к уменьшению величины подачи, стабилизации сил резания и,следовательно, к сохранению точности обрабатываемого отверстия. Канал управления точностью оси отверстия работает следующим образом. При появлении п|зедпосылок к уводу оси отверстия изменяется по периметру обрабатываемого отверстия толщина срезаемого слоя, появляется серповидный припуск, сопровождаемый периодическими изменениями частоты ламелизации стружки (частотной модуляцией сигнала). Частотная модуляция, синхррнизированнап с круговой частотой вращения детали, есть информация

о предыстории образования увода оси отверстия. Сигнал о частоте ламелиэации стружки с устройства 3 нормирования ереэ частотный детектор 7, выделяющий частоту модуляции несущего сигнала, подается на вход синхронного детектора 8. На второй вход синхронного детектора 8 в качестве опор|ного сигнала подается сигнал с гене ратора 9 опорного сигнала, синхрони1зированный t: круговой частотой враще|ния детали.

Поскольку рачало образования увода оси сопровождается появлением частотной модуляции несущего сигнала, в этом случае на выходе синхронного детектора 8 появляется сигнал. Этот сигнал подается на вход блока 10 управления скоростью вращения двигателя подачи, что приводит к уменыиению

величины подачи, уменьшению сил, вызывающих появление увода, и, следовательно, к повышению точности оси обрабатываемого отверстия.

Предлагаемое устройство выгодно отличается от известных устройств, так как позволяет повысить точность оси и формы поперечного сечения отверстия, что имеет особенно большое I значение в тех случаях, когда предъявляются высокие требования к точности обработки. Управление процессом обработки по рассмотренному принципу обеспечивает повышенную точность обработки, так как меры по Поддержанию точностиjпринимаются в момент возникновения предпосылок к потере точности оси отверстия и формы его поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для управления процессом глубокого сверления | 1982 |

|

SU1080933A1 |

| Устройство для определения частоты следования периодов первой гармоники квазипериодических сигналов | 1980 |

|

SU924606A1 |

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ШИРОКОПОЛОСНОГО СИГНАЛА ИЗ ПОМЕХ | 1986 |

|

SU1840240A2 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОЦЕНКИ ЧАСТОТЫ РАДИОИМПУЛЬСОВ | 2004 |

|

RU2267226C1 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, содержащее систему автоматического управления величиной подачи, включающую блок управления скоростью вращения двигателя подачи, синхронный .детектор, генератор опорного сигнала. частота которого синхронизирована с круговой, отличающееся тем, что, с целью повышения точности обработки, оно снабжено последовательно соединенными датчиком частоты ламелизации стружки, избирательным усилителем, блоком нормирования и каналом управления точностью поперечного сечения детали, выполненным в виде последовательно соединенных перестраиваемого узкополосного фильтра, выпрямителя-фильтра низких частот и п пороговых устройств, выходы ко. торых.подключены к блоку управления величиной подачи, частотным детектором, выход которого подключен через синхронный детектор к входу блока управления величиной подачи, а вход частотного детектора подключен Тс (Л выходу блока нормирования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для управления сверлением глубоких отверстий | 1977 |

|

SU738782A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1982-08-17—Подача