I

Изобретение относится к производству вяжущих материалов, преимущественно к способу получения добавок к цементу, повышающие его прочность и регулирующие другие строительно-технические свойства.

Известен способ получения добавки к цементу путем сульфатирования глиноземсодержащего сырья кипящей концентрированной кислотой lj .

Недостатки этого способа заключаются в большом расходе дефицитной серной кислоты, в высокой температуре обработки 300-330 С и соотношении жидкое-твердое (Ж:Т) более 2, что обусловливает значительные затраты энергии на нагрев кислоты и сгущение полученной сульфатной массы. Спекание кислых суспензий при повышенной температуре приводит к значительным потерям серной кислоты с дымовыми газами и требует очистки последних для предотвращения загрязнения окружающей среды. Наличие в добавке примеси свободной серной кислоты ухудшает условия работы оборудования и обслуживающего персонала при введении добавки в цемент или бетонную смесь.

Известен также способ получения добавки к цементу путем сульфатирования глиноземсодержащего материала, например водных алюмосиликатов, в суспензии с серной кислотой и последующей термообработки при 200-400 С в,течение 3 ч 2,

Зтому способу присущи те же недостатки, что и вышеописанномуНаиболее близким по технической сущности к предлагаемомуявляется способ получения добавки к цементу . из нефелинового концентрата путем сульфатирования сульфатом или гидросульфатом двухвалентного железа, или серной кислотой или их смесью з

Су{фность этого способа состоит в том, что глиноземсодержащий материал подвергают дегидратирующему обжигу и смешивают при 300-500 С с сульфатом и/или гидросульфатом двухвалентного железа, серной кислотой иди их смесью в количестве от 0,1 До 1,5 моль SOg на 1 моль AljOjB глиноземсодержащем материале.Полученную реакционную смесь охлаждают естественным путем или с применением холодильников.

Недостатком известного способа является наличие термической опера57 56Z

ции - дегидратирующего обжига глиноземсодержащего сырья, что приводит к большому расходу тепла и усложнению аппаратурного оформления. Если глино5 земсодержащим сырьем являются нефелины, то в добавку попадают щелочные металлы, что не позволяют достичь максимального эффекта в повышении прочности при введении добавки в

10 цемент, с одной стороны, и приводит к потере полезных компонентов сырья щелочных Металлов),с другой стороны.

Цель изобретения - упрощение спо15 соба повклиения прочности цемента. Поставленная цель достигается тем, что согласно способу получения добавки к цементу из нефелинового концентрата путем сульфатирования

20 сульфатом или гидросульфатом двух- , валентного железа или серной.кислотой или их смесью, процесс сульфатирования осуществляют в две стадии, причем на первой стадии нефелиновый

25 концентрат обрабатывают 10-25 -ной серной кислотой при 20-90°С и выщелачивают при 70-1ОО С водой, а на второй стадии полученный глиноземистый остаток сульфатируют при 10-20 С,

,,, затем увлажняют до ku-kS% и гранулируют при 160-200 С.

Кроме того,раствор после выщелачивания судьфатированного нефелинового концентрата упаривают и подвергают дробной кристаллизации.

Способ осуществляют следущим образом.

Нефелиновый концентрат в количестве 1 кг смешивают с 0,2 кг серной

дд кислоты концентрацией 20 при 20с. Реакционную массу перемешивают в течение 15 мин, а затем выщелачивают водой при соотношении Ж:Т 4. Дли-, тельность перемешивания составляет

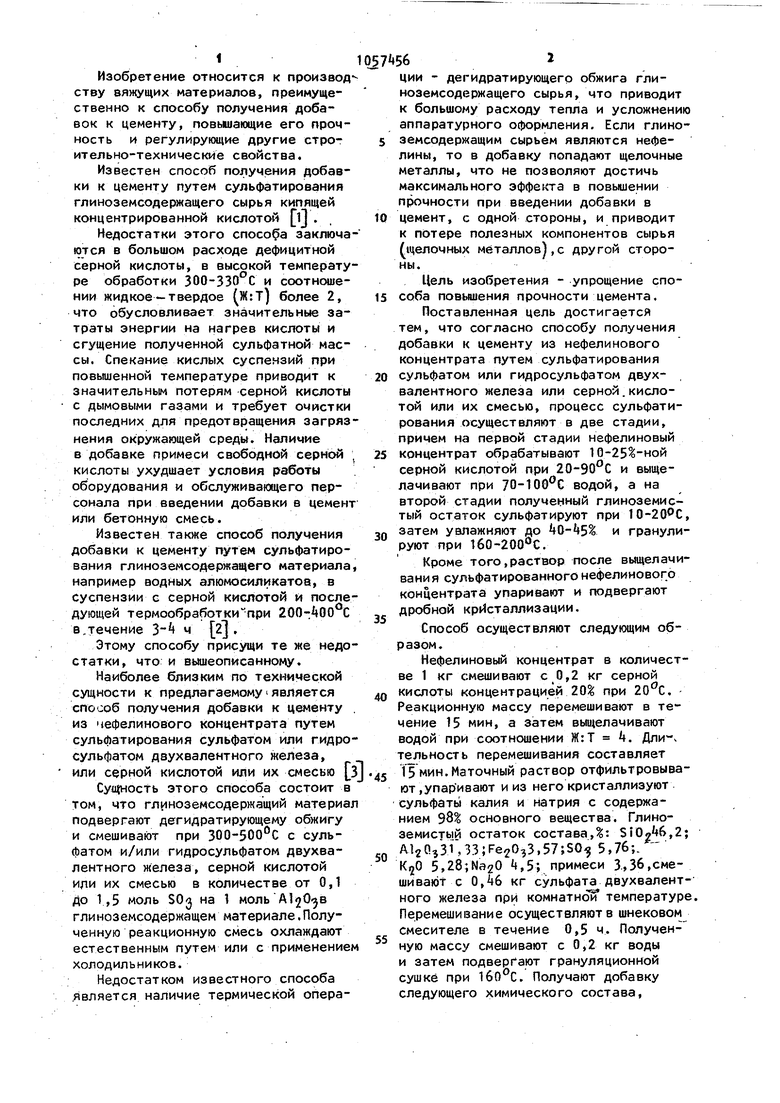

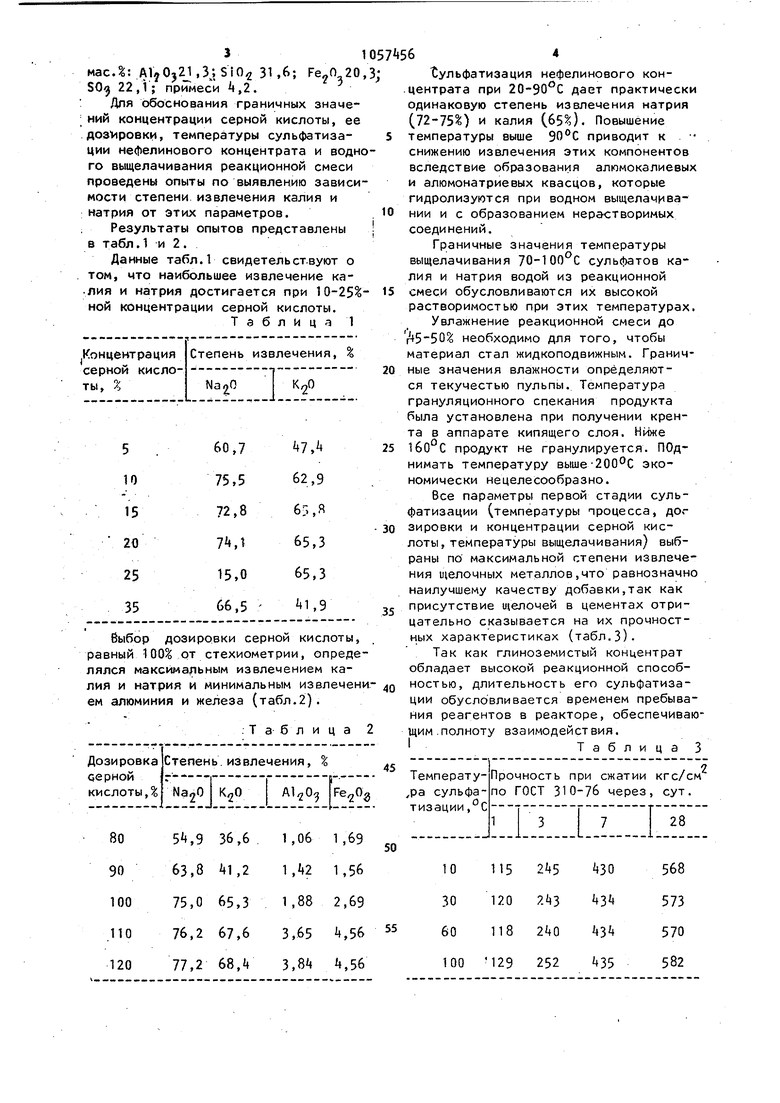

45 15 мин. Маточный раствор отфильтровывают,упариаают и из него кристаллизуют сульфаты калия и натрия с содержанием 98 основного вещества. Глиноземисть Й остаток состава,%: (,2; Al2C,31,33;Fe20,3,57;SO 5,76;. 5,28;N320 i,5; примеси 3.,36,смешивают с 0,6 кг сульфата двухвалентного железа при комнатной температуре. Перемешивание осуществляют в шнековом смесителе в течение 0,5 ч. Полученную массу смешивают с 0,2 кг воды и затем подвергают грануляционной сушке при . Получают добавку следующего химического состава. масЛ: A1jOj21,3jSiO,2 31,6; Ре„П 20 SO 22,1; примеси А,2. Для обоснования граничных значе; НИИ концентрации серной кислоты, ее AO3Vtpo8KM, температуры сульфатизации нефелинового концентрата и водн го выщелачивания реакционной смеси проведены опыты по выявлению зависи мости степени извлечения калия и натрия от этих параметров. ; Результаты опытов представлены в табл.1 и 2. Данные табл.1 свидетельствуют о том, что наибольшее извлечение калия и натрия достигается при 10-25% ной концентрации серной кислоты. Т а б л и ц 1 1 выбор дозировки серной кислоты равный 100% от стехиометрии, опреде лялся максимальным извлечением калия и натрия и минимальным извлечен ем алюминия и железа (табл.2). ульфатизация нефелинового концентрата при 20-90°С дает практически одинаковую степень извлечения натрия (72-75%) и калия (65%). Повышение температуры выше 90°С приводит к снижению извлечения этих компонентов вследствие образования алюмокалиевых и алюмонатриевых квасцов, которые гидролизуются при водном выщелачивании и с образованием нерастворимых соединений. Граничные значения температуры выщелачивания 70-100 С сульфатов калия и натрия водой из реакционной смеси обусловливаются их высокой растворимостью при этих температурах. Увлажнение реакционной смеси до г+5-50% необходимо для того, чтобы материал стал жидкоподвижным. Граничные значения влажности определяются текучестью пульпы. Температура грануляционного спекания продукта была установлена при получении крента в аппарате кипящего слоя. Ниже продукт не гранулируется. ПОднимать температуру выше-2000С экономически нецелесообразно. Все параметры первой стадии сульфатизации (температуры процесса, дог зировки и концентрации серной кислоты, температуры выщелачивания) выбраны по максимальной степени извлечения щелочных металлов,что равнозначно наилучшему качеству добавки,так как присутствие щелочей в цементах отрицательно сказывается на их прочностных характеристиках (табл.3). Так как глиноземистый концентрат обладает высокой реакционной способностью, длительность его сульфатизации обусловливается временем пребывания реагентов в реакторе, обеспечивающим.полноту взаимодействия. ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ И СПОСОБ ВСКРЫТИЯ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ ПРИ ЕГО ПЕРЕРАБОТКЕ | 2014 |

|

RU2574247C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД И КОНЦЕНТРАТОВ | 2007 |

|

RU2340559C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ПЛАТИНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2415954C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2337877C2 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| Способ извлечения лития из сподуменового рудного сырья | 2023 |

|

RU2824841C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩЕГО ГЛИНОЗЕМА ИЗ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2352658C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2547052C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2007 |

|

RU2347828C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2441086C1 |

115 30

568

120 ЛЗ З 573 118 2+0 3 570 582 -129 252 +35

51057 56

Состав цементаД: добавка 5; гипс фатов калия и натрия, во-вторых,улуч5; клинкер 90.шением качества добавки (ее прочностПрименение двух стадий сульфатиза ня примесей содержания в ней щелочей, ции обусловлено, во-первых, повышени- s Увеличение прочности цемента с уменьем экономичности способа путем полу- шением содержания в добавке щелочей чения ценных попутных продуктрв-суль- представлено а табл..

Полученная по прототипу

Полученная ; после. стадии сульфи/глинозем.

90 конц. 5

+ Na20 -9,78

Полученная после Д.. ст

90

IRjO t.Z

Таким образом, приготовление предлагаемой добавки, позволяет упростить

ных свойств за счет сведения до уров.Таблица

523

0,38 107

225

43 573

0,38 120 2tt3

процесс и увеличить прочность цемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Добавка к цементу | 1975 |

|

SU560852A1 |

| С 0 В 7/5, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-11-30—Публикация

1982-05-03—Подача