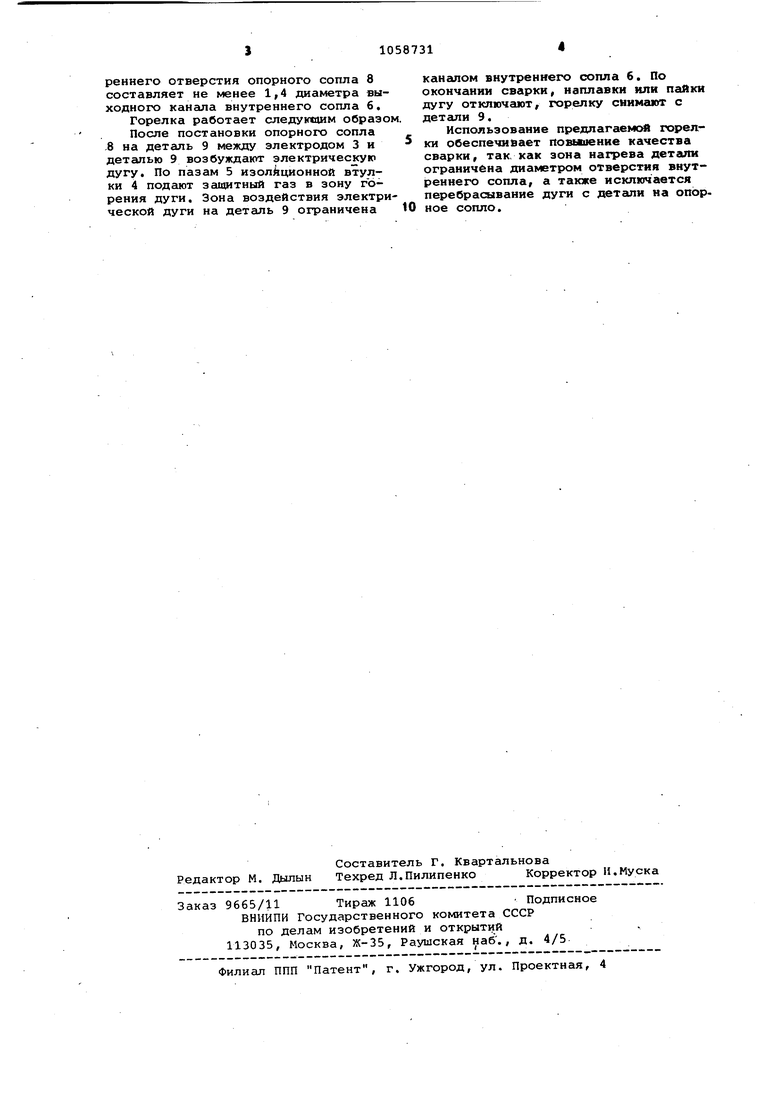

Изобретение относится к сварочной технике и предназначено для ис пользования в качестве рабочего эл мента сварочных головок, а также, головок для точечной наплавки и пайки. Известна горелка с микрокамерой содержащая опорное сопло и изоляционную втулку Cl . Недостатком этой горелки являет значительная зона воздействия дуги на поверхность детали. Уменьшение этой зоны за счет уменьшения внутреннего диаметра опорного сопла приводит к перебрасыванию дуги с детали на опорное сопло. Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является горелка для электродуговой точечной сварки в среде защитного газа, содержащая опорное сопло и установленное в нем через изолирующую прокладку внутреннее.сопло, рабочий торец которого расположен выше торца опор ного сопла в направлении подачи защитного газа, а также токоподводящий элемент, расположенный во внутреннем сопле Г2. Однако такая-конструкция .горелки обеспечивая сжатие дуги на срезе {внутреннего сопла, в то же время не ограничивает зону воздействия дуги на поверхность детгши и не исключает при поставке опорного сопла на деталь перебрасывание дуги с дет ли на опорное сопло. Целью изобретения является повышение качества сварных швов путем ограничения зоны нагрева. Цель достигается тем, что в горе ке для электродуговой точечной свар ки в среде защитного газа, содержащей опорное сопло и установленное в нем через изолирующую прокладку внутреннее сопло, рабочий торец которого расположен выше торца опорно сопла в направлении подачи защитног газа, а также токоподводящий элемен расположенный во внутреннем сопле, расстояние между торцами сопел равно 0,05-0,18 диаметра выходного канала внутреннего сопла, авнутренни диаметр опорного сопла равен не менее 1,4 диаметра выходного канала внутреннего сопла. Такое взаимное расположение внут реннего и опорного сопел J pивoдит к следующему. Диаметр выходного канала внутреннего сопла обычно находится в пределах 3-10 мм. Экспериментально установлено, что из-за наличия паров металла в зазоре между внутренним соплом и деталью ( при постановке опорного сопла на деталь происходит замлкание этого зазора и перебрасывание дуги на внутреннее сопло в том случае, если величина этого зазора менее 0,08 диаметра выходного канала внутреннего сопла для сопел с диаметром этого канала 3-6 км и менее 0,05 диаметра этого канала кпя сопел с размерами отверстия 5-10 мм. Увеличение этого зазора более О,IS диаметра выходного канала внутреннего сопла для сопел с диаметром этого отверстия 3-6 мм и более 0,12 диаметра этого канала для сопел с размерами канала 5-10 мм приводит к тому, что зона нагрева детали и зона возведения дуги на деталь уже не ограничены выходным каналом внутреннего сопла. Таким образом, величина углубления внутреннего сопла относительно опорного сопла может лежать только в пределах 0,05-0,18 диаметра выходного канала внутреннего сопла, причем большие значения этой величины принимают для сопел малых размеров, а меньшие значения для сопел больших размеров. В таком случае не произойдет перебрасывание дуги на внутреннее сопло, так как оно электрически изолировано и зона воздействия дуги на деталь ограничена его выходным каналом. однако при выполнении у.казанного соотношения воз1«эжно прохождение столба дуги через этот зазор и перебрасывание дуги на внутреннюю поверхность опорного сопла в том случае, если эта поверхность расположена достаточно близко к поверхности выходного канала.внутреннего сопла. Установлено, что для полного исключения прохождения столба дуги в этот зазор требуется, чтобы внутренняя поверхность опорного сопла отстояла от рабочей поверхности внутреннего сопла не менее чем на 0,25 - 0,3 диаметра выходного канала внутреннего сопла для сопел малых размеров и на 0,2 - 0,25 этого диаметра для сопел больших размеров. Таким образом, диаметр внутреннего отверстия опорного сопла должен составлять не менее 1,4 диаметра выходного к анала внутреннего сопла. На чертеже изображена горелка, бщий вид, где S - величина углубения внутреннего сопла относительно опорного сопла или величина зазора между внутренним- соплом и деталью. Горелка состоит из корпуса 1, в котором расположены токоподводящий мундштук 2 с центральным отверстием ля электрода 3, изоляционная втулка 4 с пазами 5 для подачи защитного газаи внутреннее сопло 6. На внутреннем сопле 6 через изолирующую прокладку 7 установлено опорное сопло 8, причем зазор между внутренним соплом 6 и деталью 9 составляет 0,05-0,18 диаметра выходного канала внутреннего сопла 6, а диаметр внутреннего отверстия опорного сопла 8 составляет не менее 1,4 диаметра выходного канала внутреннего сопла б.

Горелка работает следующим образом

После постановки опорного сопла ,8 на деталь 9 между электродом 3 и деталью 9 возбуждают электрическую дугу. По пазам 5 изоляционной втулки 4 подсцот згицитный газ в зону горения дуги. Зона воздействия электрической дуги на деталь 9 ограничена

каналом внутреннего сопла 6. По окончании сварки, наплавки или Пс1йкн дугу отключают, горелку снимают с детали 9.

Использование предлагаемся горелки обеспечивает повьшение качества сварки, так. как зона нагрева детали ограничена диаметром отверстия внутреннего сопла, а также исключается перебрасывание дуги с детали на опор, ное сопло.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сопло к устройствам для дуговой сварки | 1986 |

|

SU1375418A1 |

| Горелка для электродуговой сварки | 1976 |

|

SU653054A1 |

| Устройство для электродуговой сварки плавящимся электродом в защитных газах | 1977 |

|

SU709295A1 |

| Горелка для электродуговой точечной сварки | 1990 |

|

SU1733212A1 |

| Горелка для электродуговой сварки в защитных газах | 1988 |

|

SU1698000A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Устройство для электродуговой точечной сварки плавящимся электродом | 1989 |

|

SU1690999A1 |

ГОРЕЛКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ в среде завдитного газа, содержащая опорное сопло и установленное в нем через изолирующую прокладку внутреннее сопло, рабочий торец которого расположен выше торца опорного соплав направлении подачи згицитного таза, а также токоподводящий элемент, расположенный во внутреннем сопле, о tличающаяся тем, что, с целью повышения качества свар1шх швов путем ограничения зоны нагрева, расстояние между торцакп сопел равно 0,05-0,18 диаметра выходного канала внутреннего сопла, а внутренний диаметр опорного сопла составляет не менее 1,4 диаметра выходного канала внутреннего сопла. СП 00 DO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мирлин Г.А | |||

| и др | |||

| Об управлении газодинамическим давлением дуги с помощью реактивной NWKpoкамеры в сопле горелки | |||

| - Сварочное прои-зводство, 1977, 7, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Акулов А.И | |||

| и др | |||

| Установка ППС-З для односторонней точечной сварки сжатой дугой | |||

| - Сварное производство, 1970, № 4, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-12-07—Публикация

1979-12-07—Подача