сд

Изобретение относится к сварочной технике и предназначено для использования в качестве рабочего элемента сварочных горелок для точечной сварки, пайки и наплавки в среде защитных газов.

Цель изобретения - повы1пение качества сварных соединений при точечной дуговой сварке, пайке и наплавке путем ограничения зоны нагрева детали электрической дугой.

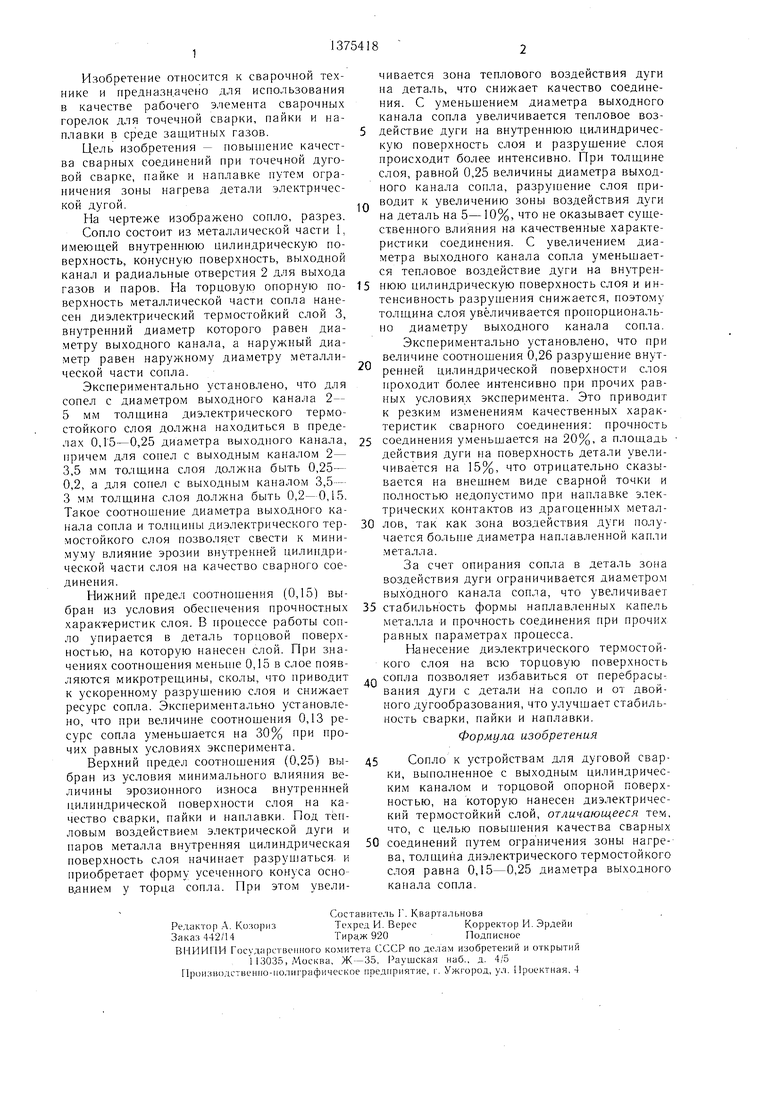

На чертеже изображено сопло, разрез.

Сопло состоит из металлической части 1, имеющей внутреннюю цилиндрическую поверхность, конусную поверхность, выходной канал и радиальные отверстия 2 для выхода газов и паров. На торцовую опорную поверхность металлической части сопла нанесен диэлектрический термостойкий слой 3, внутренний диаметр которого равен диаметру выходного канала, а наружный диа- .метр равен наружному диаметру металлической части сопла.

Экспериментально установлено, что для сопел с диаметром выходного канала 2- 5 мм толщина диэлектрического термостойкого слоя должна находиться в пределах 0,15-0,25 диаметра выходного канала, причем для сопел с выходным каналом 2- 3,5 мм толщина слоя должна быть 0,25- 0,2, а для сопел с выходным каналом 3,5- 3 мм толщина слоя должна быть 0,2-0,15. Такое соотношение диаметра выходного канала сопла и толп|ины диэлектрического термостойкого слоя позволяет свести к минимуму влияние эрозии внутренней цилиндрической части слоя на качество сварного соединения.

Нижний предел соотношения (0,15) выбран из условия обеспечения прочностных характеристик слоя. В процессе работы сопло упирается в деталь торцовой поверхностью, на которую нанесен слой. При значениях соотнощения меньше 0,15 в слое появляются микротрещины, сколы, что приводит к ускоренному разрушению слоя и снижает ресурс сопла. Экспериментально установлено, что при величине соотношения 0,13 ресурс сопла уменьшается на 30% при прочих равных условиях эксперимента.

Верхний предел соотношения (0,25) выбран из условия мини.мального влияния величины эрозионного износа внутреннней цилиндрической поверхности слоя на качество сварки, пайки и наплавки. Под тепловым воздействием электрической дуги и паров металла внутренняя цилиндрическая поверхность слоя начинает разрушаться и приобретает форму усеченного конуса осно в.анием у торца сопла. При этом увеличивается зона теплового воздействия дуги на деталь, что снижает качество соединения. С уменьшением диаметра выходного канала сопла увеличивается тепловое воз- действие дуги на внутреннюю цилиндрическую поверхность слоя и разрушение слоя происходит более интенсивно. При толщине слоя, равной 0,25 величины диаметра выходного канала сопла, разруп ение слоя при

водит к увеличению зоны воздействия ДУГИ

на деталь на 5-10%, что не оказывает существенного влияния на качественные характеристики соединения. С увеличением диаметра выходного канала сопла уменьшается тепловое воздействие дуги на внутреннюю цилиндрическую поверхность слоя и интенсивность разрушения снижается, поэтому толщина слоя увеличивается пропорционально диаметру выходного канала сопла. Экспериментально установлено, что при величине соотношения 0,26 разрушение внутренней цилиндрической поверхности слоя проходит более интенсивно при прочих равных условиях эксперимента. Это приводит к резким изменениям качественных характеристик сварного соединения: прочность

соединения уменьшается на 20%, а площадь действия дуги на поверхность детали увеличивается на 15%, что отрицательно сказывается на внешнем виде сварной точки и полностью недопустимо при наплавке электрических контактов из драгоценных металлов, так как зона воздействия дуги получается больи)е диаметра нап:1авленной капли .металла.

За счет опирания сопла в деталь зона воздействия дуги ограничивается диаметром выходного канала сопла, что увеличивает

стабильность формы наплавленных капель металла и прочность соединения при прочих равных параметрах процесса.

Нанесение диэлектрического термостойкого слоя на всю торцовую поверхность

сопла позволяет избавиться от перебрасывания дуги с детали на сопло и от двойного дугообразования, что улучшает стабильность сварки, пайки и наплавки. Формула изобретения

Сопло к устройствам для дуговой сварки, выполненное с выходным цилиндрическим каналом и торцовой опорной поверхностью, на которую нанесен диэлектрический термостойкий слой, отличающееся тем, что, с целью повышения качества сварных

соединений путем ограничения зоны нагрева, толщина диэлектрического термостойкого слоя равна 0,15-0,25 диаметра выходного канала сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для электродуговой точечной сварки | 1979 |

|

SU1058731A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2033908C1 |

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| Плазменная горелка | 1978 |

|

SU749594A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2409457C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| Горелка для дуговой сварки в среде защитных газов | 2016 |

|

RU2633197C1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 1986 |

|

SU1515546A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

Изобретение относится к сварочной технике и предназначено для использования в качестве рабочего элемента сварочных горелок для точечной сварки, пайки и наплавки в среде защитных газов. Цель изобретения - повышение качества соединения при точечной дуговой сварке, пайке и наплавке путем ограничения зоны нагрева детали электрической дугой. Металлическое сопло 1 выполнено с выходным цилиндрическим каналом и опорной торцовой поверхностью, на которую нанесен диэлектрический термостойкий слой толщиной 0,15- 0,25 диаметра выходного канала. Такое соотношение диаметра выходного канала сопла и толщины диэлектрического термостойкого слоя позволило свести к минимуму влияние эрозии внутренней цилиндрической части слоя на качество сварного соединения. 1 ил.

Авторы

Даты

1988-02-23—Публикация

1986-01-10—Подача