СП

00 CO

Изобретение относится к электро технической, энергетической промышленности и может быть использовано для радиопомехоэащитних высоковольтных проходных, опорных, штырьевых и подвесных изоляторов, а также для выравнивания потенциала вдоль поверхности изоляторов, работаю1цих в районах сильного загрязнения.

Известна полупроводящая глазурь Щ, содержащая, мае; %:

SiOft 44,1-51,5

8,9-10,4

РеаО,, 18,

TiOi 9,1- 6,9

Вг.Ог 8,5- 6,5

Sb-zOj 3,8-2,8

MgO 1,7- 2,0

CaO 2,9-3,3

KjO 1,6- 1,9

Na2O 0,6- 0,7Недостатком такой глазури является сравиительно высокое удельное поверхностное сопротивление и недостаточно высокая температура, при которой сопротивление уменьшается, вдвое,

Наиболее близкой кПредлагаемой является глазурь 2Q , содержащая

мае.%:,

Si02 25-69 ( ZrO 1-10 3-9 FeiO-,, 15-30 CaO 0,1-1,5 MgO 1-5 TiO 5-10 1-3 SO 0,01-0,5 ZnO 7-25 . CaP2 1-20

Указанная глазурь имеет невысокую механическую поочнппть и темпеоатурную зависимость сопротивления

Цель изобретения - повышение тепературной зависимости сопротивления и механической прочности.

Она достигается тем, что полупрводящая глазурь, включающаяS102, Al20-5, СаО, MgO, KjO, TiO , SnOj, дополнительно содержит NiO и ) при следующем соотношении компонентов, мас.%:

SiO 36,8-47,8 AliO 7,4- 9,7 CaO 2,4- 3,2

.1,5- 1,9

MgO 1,4- 1,7

KjO

NazO 0,5- 0,7

Ti02 3,0-4,1

SnO 5,6- 8,0

MiO 0,5- 0,8

25,9-37,1 Приготовление глазури приводят следующим образом.

Полупроводящие окислы в опреде10 ленном процентном соотношении

( 74,0; TiOj 8,5; SriO 16,0; NiO 1,5) смешивают по мокрому способу в шаровой мельнице в течение 4 ч, после чего высушивают в сушиль5 ном шкафу при 100-1050с. Затем приготавливают глазурь методом смешения полупроводящей смеси окислов и керамической неокрашенной глазури i Смешение полупроводящих окис0 лов с керамической глазурью проводят в соотношении 50, 40, 30% и 50,60,70% соответственно.

Химический состав керамической глазури, мас.% SiOg 73,5; с 14,9; СаО 4,9; MgO 2,9; 2,7; 1,1..

Тонкость помола глазури характеризуется величиной частиц не более 40 мкм.

Получешную глазурь методом оку нания наносят на образцы и обжига- ют в пламенной печи при 1300-1320 0 по режиму обжи-га электротехнического фарфора. Таким образом приго-. тавливают различные составы гла5 зурей.

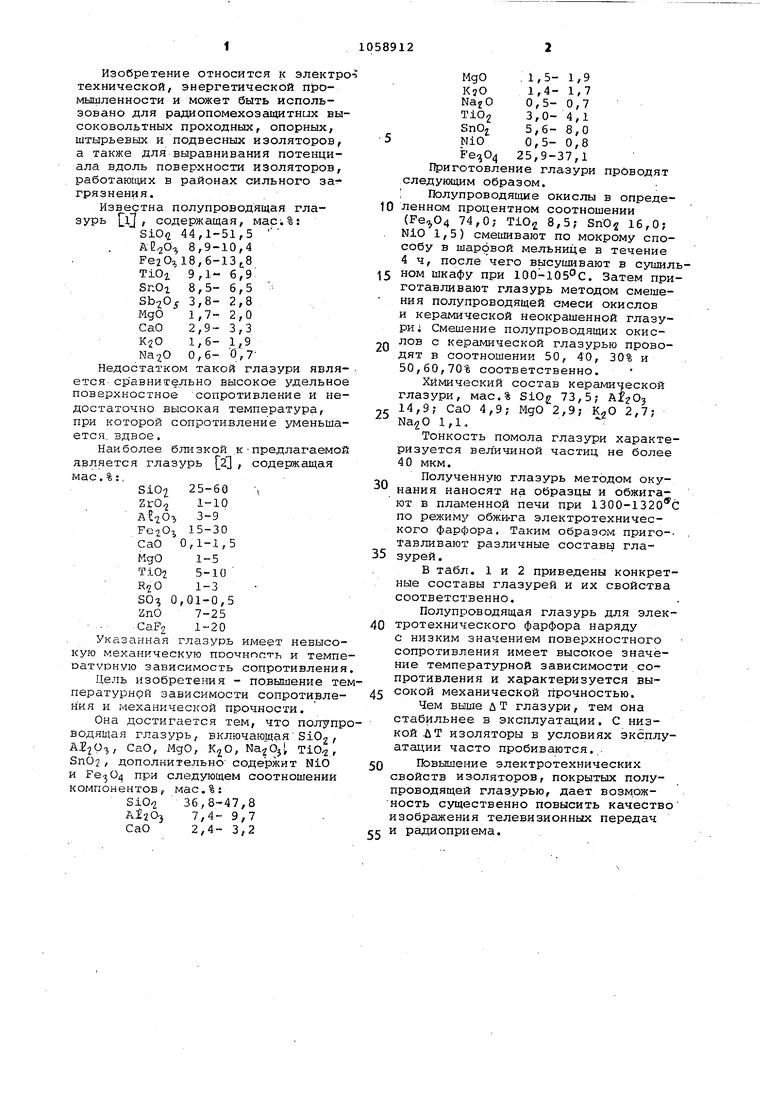

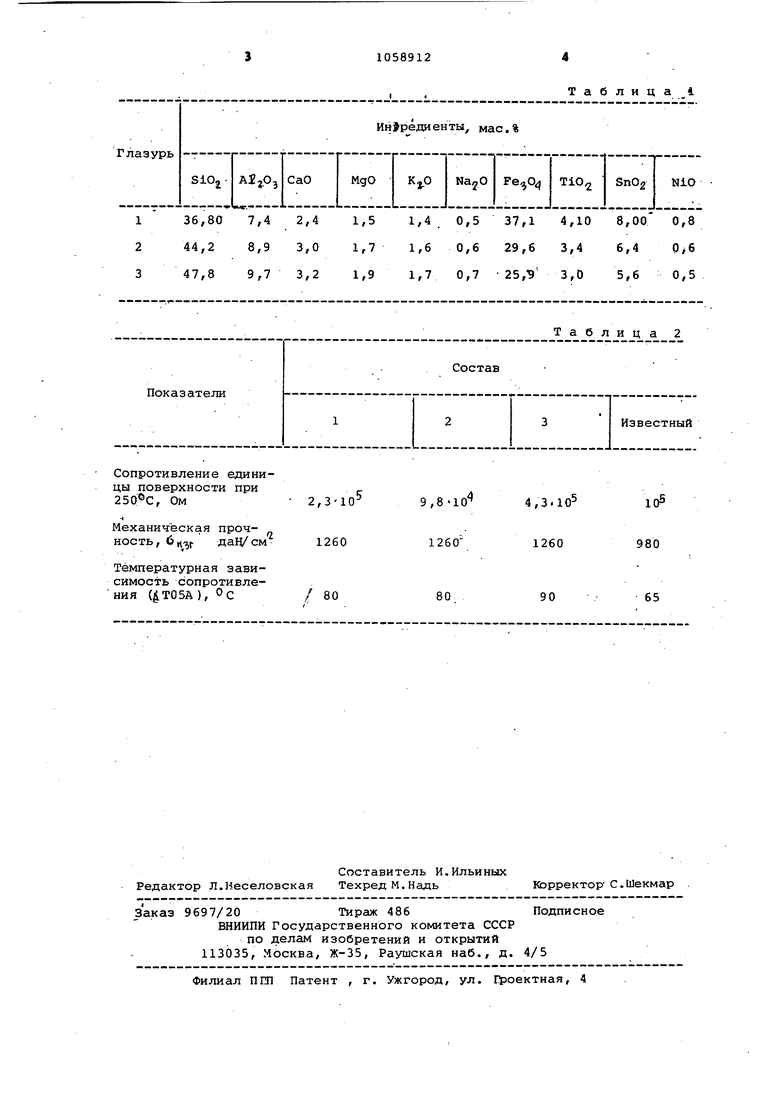

В табл. 1 и 2 приведены конкретные составы глазурей и их свойства соответственно.

Полуправ одящая глазурь для элек0 тротехнического фарфора наряду с низким значением поверхностного сопротивления имеет высокое значение температурной зависимости сопротивления и характеризуется вы5 сокой механической прочностью.

Чем выше и Т глазури, тем она стабильнее в эксплуатации, С низкой -ДТ изоляторы в условиях эксплуатации часто пробиваются.. 0 Повышение электротехнических свойств изоляторов, покрытых полупроводящей глазурью, дает возм.ожность существенно повысить качество изображения телевизионных передач е и радиоприема.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Полупроводящая глазурь | 1981 |

|

SU975623A1 |

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| ГЛАЗУРЬ | 2008 |

|

RU2385844C1 |

| Нефриттованная глазурь | 1991 |

|

SU1791432A1 |

| ГЛАЗУРЬ | 1973 |

|

SU375262A1 |

| Глазурь | 1984 |

|

SU1165654A1 |

| Керамическая масса | 1986 |

|

SU1447798A1 |

| Глазурь | 1980 |

|

SU981269A1 |

| Глазурь | 1977 |

|

SU662515A1 |

| Глазурь | 1990 |

|

SU1784598A1 |

ПОЛУПРОВОДЯЩАЯ ГЛАЗУРЬ включающая ЭЮ , Af гО СаО, МдО, К2О, ЫадО, TiO, SnOqt отличающаяся тем, что, с целью повышения механической прочности и температурной зависимости сопротивления, она дополнительно, содержит NiO и при следующем соотношении компонентов, мас.%: SiOi 36,8-47,8 , 7,4-9,7 CaO 2,4- 3,2 MgO 1,5-1,9 KiO 1,4- 1,7 0,5- 0,7 Ti02 3,0- 4,1 SnO 5,6- 8,0 NiO 0,5- 0,8 . Рез0425,,1

136,80 7,4 2,41,51,4 244,28,9 3,01,71,6 347,8 9,7 3,21,91,7

Сопротивление единицы поверхности при 250®С, Ом I

Механическая прочность, 6

Температурная зависимость сопротивления (4Т05А), Ос

Таблица 2

9,810

los

4,3.105

1260

1260

980

80

65

90 0,5 37,1 4,10 8,00 0,8 0,6 29,6 3,46,40/6 0,7 25, 3,0 5,6 0,5

Авторы

Даты

1983-12-07—Публикация

1982-05-06—Подача