4 i4 Ч «Ч

О 00

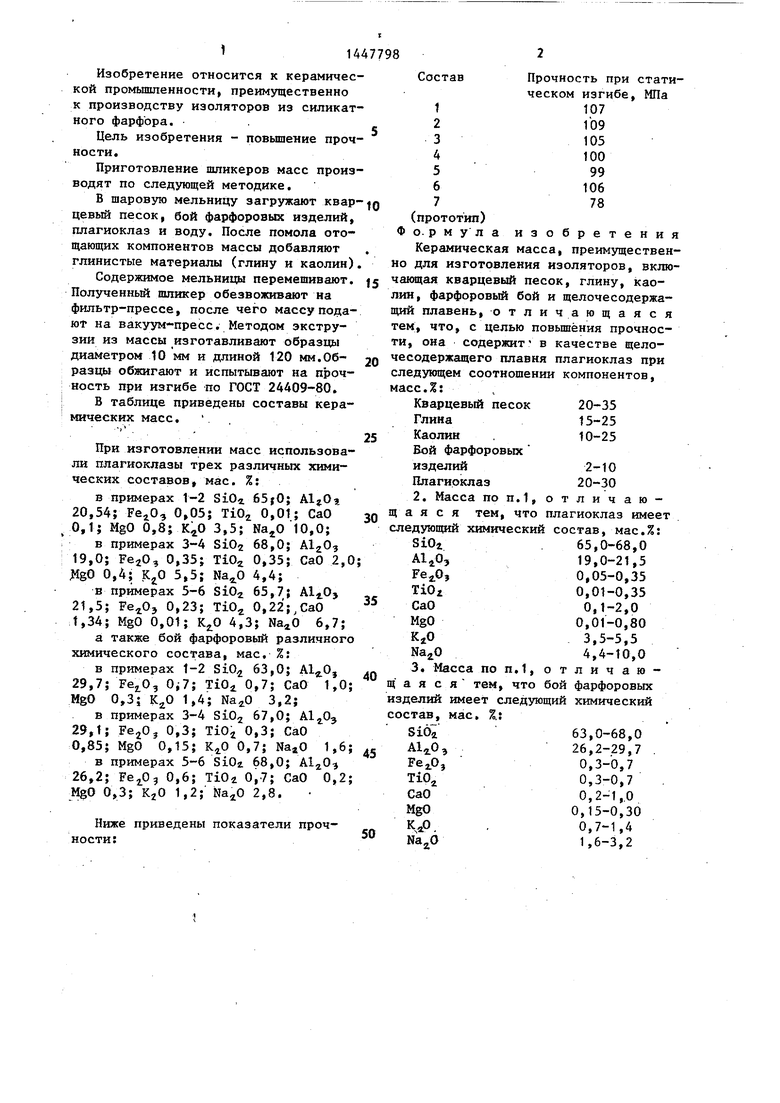

Изобретение относится к керамической промьшшенностИ| преимущественно к производству изоляторов из силикатного фарфора. .Цель изобретения - повышение прочности.

Приготовление шликеров масс производят по следующей методике,

В шаровую мельницу загружают кварцевый песок, бой фарфоровых изделий, плагиоклаз и воду. После помола ото- щающих компонентов массы добавляют глинистые материалы (глину и каолин).

Содержимое мельницы перемешивают, Полученный шликер обезвоживают на фильтр-прессе, после чего массу подают на вакуум-пресс. Методом экструзии из массы изготавливают образцы диаметром 10 мм и длиной 120 мм,Об- разцы обжигают и испытывают на прочность при изгибе по ГОСТ 24409-80,

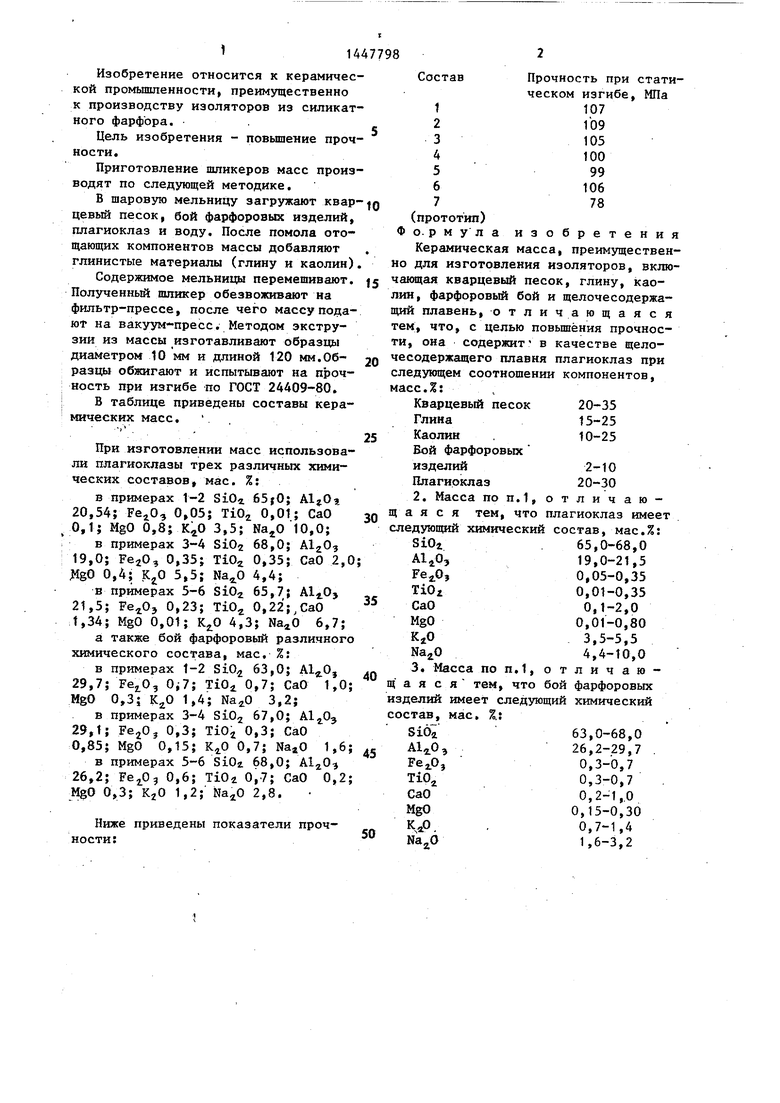

В таблице приведены составы керамических масс, .

При изготовлении масс использовали плагиоклазы трех различных химических составов, мае, %:

в примерах 1-2 SiO. 65fO; 20,54; , 0,05; TiO,, 0,01; CaO 0,1; MgO 0,8; 3,5;

10,0;

в примерах 3-4 SiOj 68,0; AlzO, 19,0; FejO, 0,35; TiO 0,35; CaO 2,0; IgO 0,4; 5,5; Na,0 4,4;

в примерах 5-6 SiO 65,7; , 21,5; , 0,23; TiO 0,22 ;,CaO t,34; MgO 0,01; 4,3; 6,7;

a также бой фарфоровый различного химического состава, мае, %:

в примерах 1-2 SiO 63,0; Al2.0j 29,7; , 0;7; ТЮ 0,7; СаО 1,0; MgO 0,3; KjpO 1,4; 3,2;

в примерах 3-4 SiOj 67,0; 29,1; Fe20, 0,3; TiO 0,3; CaO 0,85; MgO 0,15; 0,7; NaiO 1,6;

в примерах 5-6 SiOz 68,0; 26,2; , 0,6; 0,7; CaO 0,2; MgO 0,3; КгО 1,2; 2,8,

Ниже приведены показатели прочности:

0

Состав

5

0

5

1 2 3 4 5 6 7

5

0

Прочность при статическом изгибе, МПа 107 109 105 100 99 106 78

(прототип)

Фо. рмула изобретения Керамическая масса, преимущественно для изготовления изоляторов, включающая кварцевый песок, глину, каолин, фарфоровый бой и щелочесодержа- щий плавень, отличающаяся тем, что, с целью повьшгёния прочности, она содержит в качестве щело- чесодержащего плавня плагиоклаз при следующем соотношении компонентов, масс,%: ,

Кварцевый песок

Глина

Каолин

Бой фарфоровьос

изделий

Плагиоклаз

2,Масса по п,1, щ а я с я тем, что

следующий химический состав, мас,%: SiOt65,0-68,0

,19,0-21,5

,0,05-0,35

TiOz0,01-0,35

CaO0,1-2,0

MgO0,0i-0,80

KjO3,5-5,5

,4-10,0

3,Масса поп,1, отличаю- щ a я с я тем, что бой фарфоровых изделий имеет следующий химический состав, мае, %.

SiOa63,0-68,0

26,2-29,7 . 0,3-0,7 0,3-0,7

20-35 15-25 10-25

2-10 20-30

отличаю- плагиоклаз имеет

0

AliO,

,

TiO,j

CaO

MgO

Naj,6

0,2-1,.0

0,15-0,30

0,7-1,4

1,6-3,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1986 |

|

SU1447797A1 |

| Керамическая масса для изготовления изоляторов | 1986 |

|

SU1447796A1 |

| ФАРФОРОВАЯ МАССА | 2008 |

|

RU2381198C1 |

| Флюс | 1978 |

|

SU673633A1 |

| Шихта для изготовления керамических изделий | 1986 |

|

SU1325034A1 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2333899C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ФАРФОРОВАЯ МАССА | 2009 |

|

RU2403227C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

Изобретение относится к производству керамических фарфоровых изделий. С целью повышения прочности изделий керамическая масса включает следующие компоненты, мае. %J кварцевый песок 20-35; глина 15-25; каолин 10-25; бой фарфоровых изделий 2-10; плагиоклаз 20-30.Причем плагиоклаз имеет следующий х1-1мический состав, мас.%; ЗЮг 65,0-68,0; А1гО,19,0-21,5; 0,05-0,35; ТЮ. 0,01-0,35; СаО 0,1-2,0; MgO 0,01-0,80; К,0 3,5-5,5; 4,4-10,0, а фарфоровый бой вводят следующего состава, мае. %: SiO 63,0-68,0; , 26,2- 29,7; FeO, 0,3-0,7; ТЮг 0,3-0,7; СаО 0,2-1,0; MgO 0,15-0,30; 0,7- 1,4; 1,6-3,2. Прочность при ста- а тическом изгибе составляет 99-109МПа1 2 з.п. ф-лы. 1 табл. (Л

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| М.: Стройиздат, 1972, с | |||

| Способ получения целлюлозы из стеблей хлопчатника | 1912 |

|

SU505A1 |

| Масленникова и др | |||

| Структура и свойства высоковольтного фарфора | |||

| М.: Информэлектро, 1969, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-19—Подача