Изобретение относится к огнеупорной промышленности и может быть использовано для получения пористых основных огнеупорщ.1Х изделий на основе окиси магния, стойких к терр ческим ударам, воздействию высоких температур и агрессивных сред, используемых в устройствах новой техники, например, для футеровки каналов плазмохимических установок, МГД-генераторов и металлургических агрегатов Известна масса 1 для изготовле1шя пористых огнеупорных изделий, содержащая, вес.%: Окись магния50 - 80 Стеклонаполнитель, например кремнеземистую вату, стеклоткань20 - 50 Огнеупорные изделия, изготовленные из этой массы, обладают неоднородным фазовым составом, включающим мелкопористые и легко плавкие силикатные материалы на участках реакции окиси магшя с двуокисью кремния и, кроме того, плотный материал из окиси маггшя. Неоднородный фазовый состав обуславливает низкую огнеупорность материала, так как силикатная фаза в процессе службы расплавляет и закрьтает поры, что снижает термическую стойкость и газопроницаемость изделий. Наиболее близкой к предлагаемой является масса для изготовления пористых огнеупорных изделий, содержащая, вес.%: Зершютый периклаз85 - 95 Тонкодисперсный периклаз4,5 - 12,0 Тонкодисперсный глинозем 0,5 - 3 Изделия из массы такого состава обладают, срав1штельно с рядовыми магнезитовыми огнеупорами, высокими показателями огнеупорности и термической стойкости 2. Однако наличие глинозема (до 3%) в массе приводит к образованию щпинели MgAlfO4 (в количестве до 10%). Это обуславливает появление звтектических расплавов при 2030 С, что понижает огнеупорность материала, способствует дополнительному спеканию массы, С1Шжению ее пористости при службе и, как следстаие, оплавлению рабочего слоя изделий. Цель изобретения - повышение пористости и газопроницаемости. 377 Цель достигается тем, что масса содержит слоистые гранулы с основой из зерйистого периклаза и окись магния в качестве тонкодасперсного магнезиального компонента при следующем соотношении компонентов, вес.%: Слоистые гранулы из периклаза фракции 50,5 мм90 - 96 Окись магния4 - 10 Использование слоистых гранул обеспечивает высокую огнеупорность изделий в процессе службы, так как слоистые гранулы состоят из высокоогнеупорной окиси магния (периклаза). Сферическая форма слоистых гранул поэволяет получать изделия с высокой пористостью и газопроницаемостью, а применение небольшого количества активной окиси магния в составе слоистых гранул и в виде дисперсной добав ки в шихту способствует .созданию прочных мостиков между гранулами при обжиге издели что приводит к повышению их термомеханических свойств, и в частности, к значительном повышению термической стойкости. Предел фракции слоистых гранул составляе 5-0,5 мм и объясняется следующим. Изготовить слоистые гранулы размером менее 0,5 мм трудно, так как частицы слипаются и окомковываются и гранулы не получаются. Верхний предел фракции 5 мм объясняется тем, что дальнейшее увеличение размеров гранул приводит к резкому снижению механической прочности и в результате понижается термическая стойкость изделий. Окись магния, входящая в состав массы, способствует прочности контактов между гранулами и не изменяет характера образующихся пор, а это придает изде;тям высокую термическую стойкость. Экспериментально установле но, что количество окиси магния в массе, обеспечивающее повышение механической проч ности изделий, а соответственно и их термической стойкости, находится в пределах 4-10% Увеличение содержания окиси магния приводат к заполнению пор, повьпиению плотности и снижению термической стойкости изделий.

Слоистые гранулы изготавливают нанесением m высокоплотные зерна периклазового порошк (плавленная или спеченная окись магния) слоя активной тонкодиешрсной окиси магния.

Порошок из высокоплотного крупнозернистого периклаза в количестве 500 г смешивают с органической связкой, сульфитно-спиртовой бардой в количеств: 2,5% от веса материала. Затем в шихту добавляют активную тонкодисперсную окись мапшя в количестве 250 г.

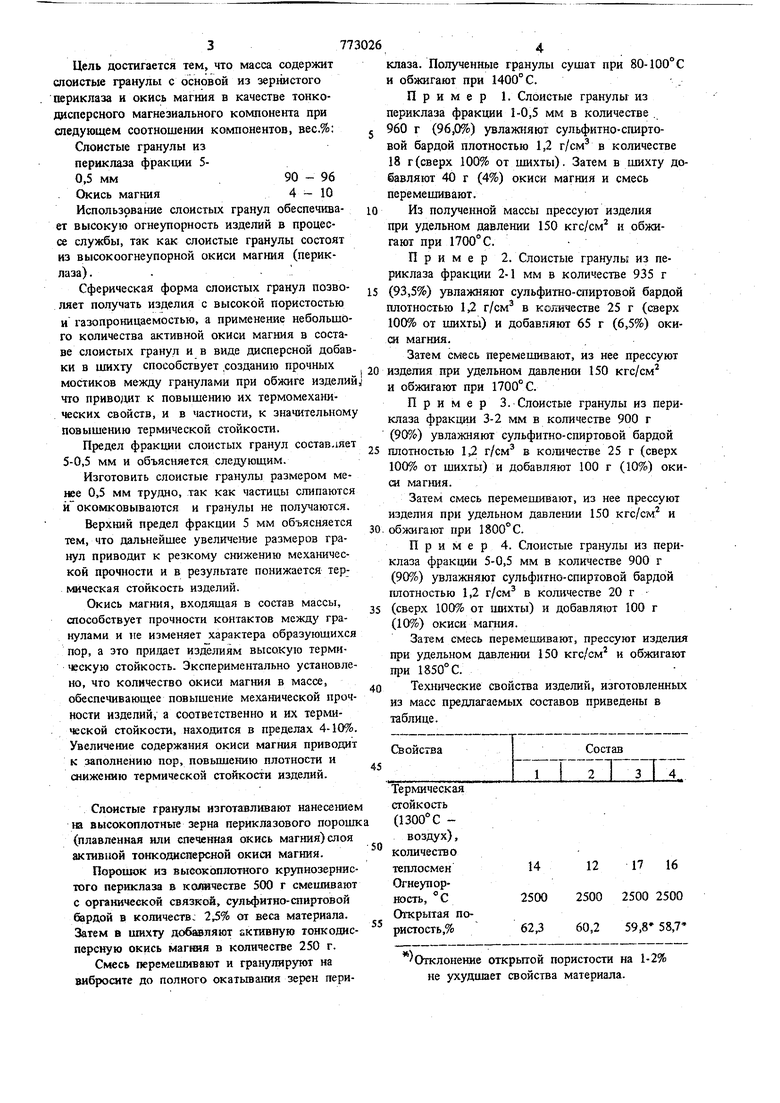

Смесь перемешивают и гранулируют на вибросите до полного окатьша}шя зерен периОтклонение открьггой пористости на 1-2% не ухудшает свойства материала. клаза. Полученные гранулы сушат при 80-100°С и обжигают при 1400° С. Пример 1. Слоистые гранулы из периклаза фракции 1-0,5 мм в количестве 960 г (96,0%) увлажняют сульфитно-спиртовой бардой плотностью 1,2 г/см в количестве 18 г (сверх 100% от шихты). Затем в шихту добавляют 40 г (4%) окиси магния и смесь перемешивают. Из полученной массы прессуют изделия при удельном давлении 150 кгс/см и обжигают при 1700°С. Пример 2. Слоистые гранулы из периклаза фракции 2-1 мм в количестве 935 г (93,5%) увлажняют сульфитно-спиртовой бардой плотностью 1,2 г/см в количестве 25 г (сверх 100% от шихты) и добавляют 65 г (6,5%) окиси магния. Затем смесь перемешивают, из нее прессуют изделия при удельном давлении 150 кгс/см и обжигают при 1700° С. Пример 3. Слоистые гранулы из периклаза фракции 3-2 мм в количестве 900 г (90%) увлажняют сульфитно-спиртовой бардой плотностью 1,2 г/см в кот1честве 25 г (сверх 100% от шихты) и добавляют 100 г (10%) окиси маг1шя. Затем смесь перемешивают, из нее прессуют изделия при удельном давлении 150 кгс/см и обжигают при 1800 С. Пример 4. Слоистые гранулы из периклаза фракции 5-0,5 мм в количестве 900 г (90%) увлажняют сульфитно-спиртовой бардой гшотностью 1,2 г/см в количестве 20 г (сверх 100% от шихты) и добавляют 100 г (10%) окиси мапшя. Затем смесь перемешивают, прессуют изделия при удельном давлении 150 кгс/см и обжигают при 1850° С. Технические свойства изделий, изготовленных из масс предлагаемых составов приведены в таблице. 5 Таким образом, изделия, полученные из предлагаемой массы, относятся к специальным видам огнеупоров с высшей огнеупорностью, что позволяет использовать их в установках с рабочими температурами выше 2000С. Изделия имеют высокую термическую стойкость и выдерживают резкий подъем температуры от 20 до 2000° С, не разрушаясь. Такой режим также характерен для плазмохимических установок. Высокая пористость изделий позволяет применять их продувку защитными газами в процессе службы.. Формула изобретения Масса для изготовления пористых огнеупорны изделий, включающая зернистый периклаз и 6 кодисперснын магнезиальный компонент, о т лнча юшаяся тем, что, с целью повышения пористости к газопроницдемости, она содержит слоистые гранулы с основой из зернистого периклаза и окись магния в качестве тонкодисперсного магнезиального компонента при следующем соотношении, вес.%: Слоистые гранулы из периклаза фракции 5-0,5 мм90-96 Окись магния4-10 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 349661, кл. С 04 В 35/04. 1970. 2.Авторское свидетельство СССР по заявке N 2580416/29-33, кл. С 04 В 35/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Способ изготовления огнеупорных слоистых гранул | 1981 |

|

SU1058930A1 |

| Огнеупорная масса | 1985 |

|

SU1244131A1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| Способ изготовления огнеупорных изделий | 1977 |

|

SU726058A1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU556125A1 |

| Масса для изготовления огнеупорныхиздЕлий | 1979 |

|

SU808479A1 |

| Шихта для изготовления основных огнеупоров | 1975 |

|

SU541822A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Шихта для изготовления огне-упОРНыХ издЕлий | 1979 |

|

SU833858A1 |

Авторы

Даты

1980-10-23—Публикация

1978-10-02—Подача