II I I

(П

с

Р-0.5-0.8

ел

00

со

4

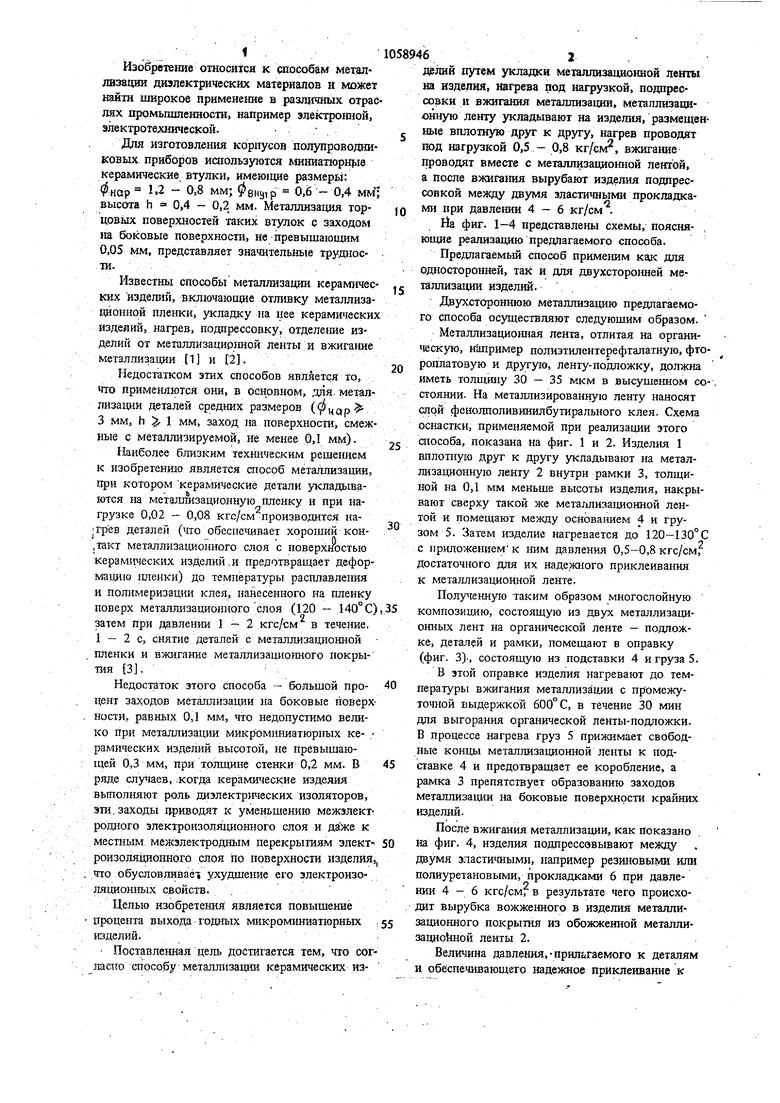

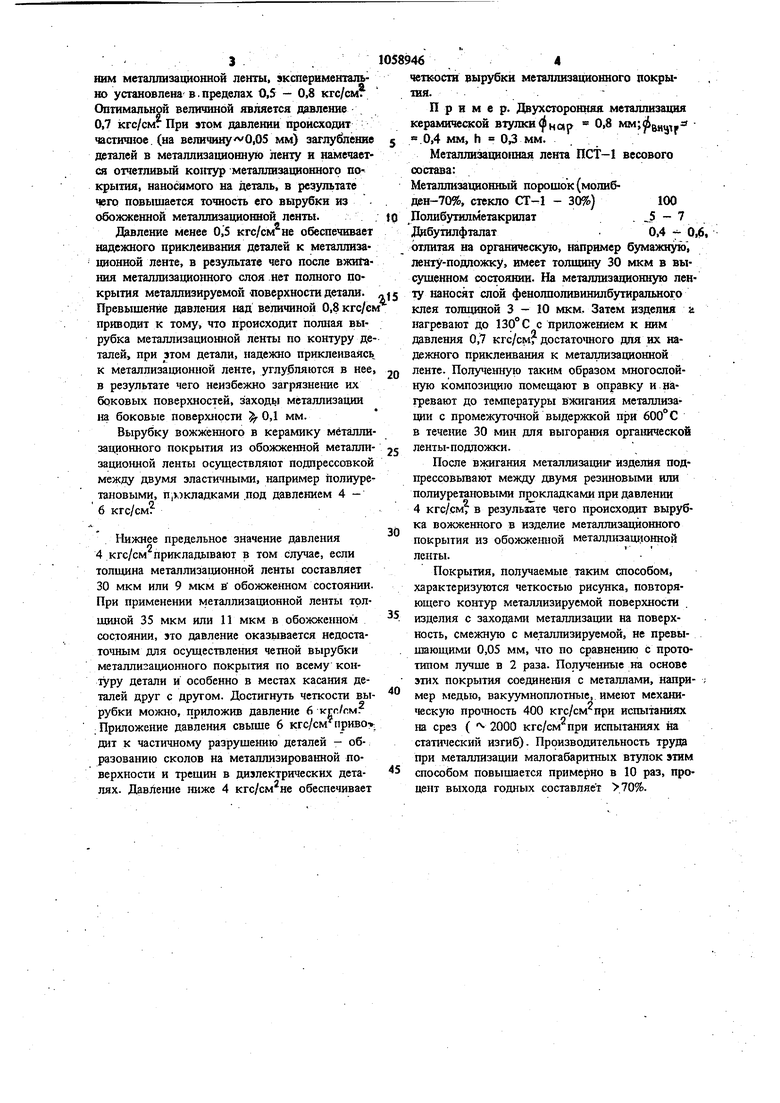

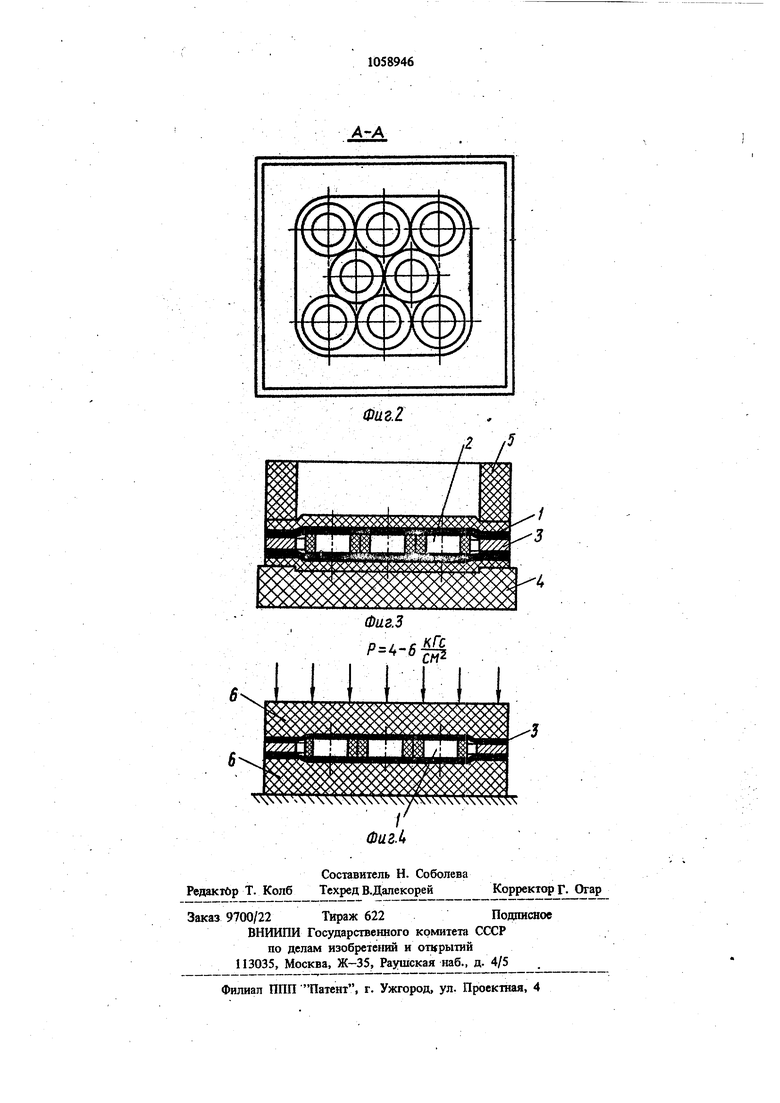

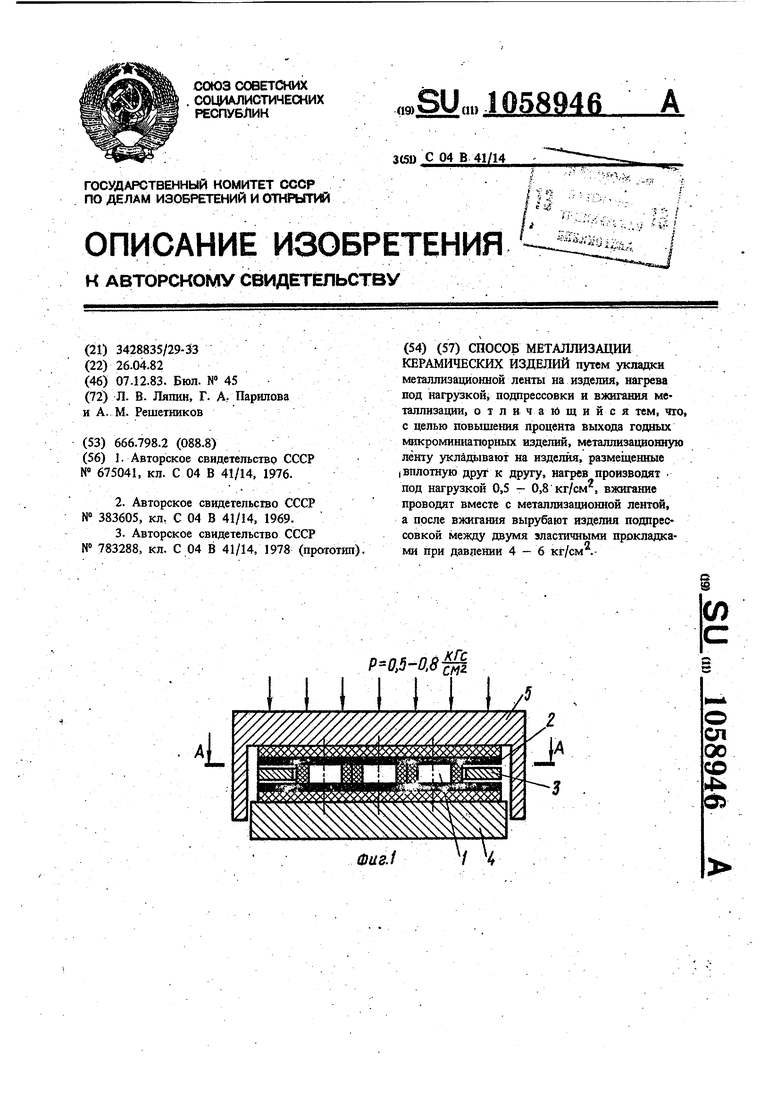

О5 Йзобретевде относится к способам метал лизации диэлектрических материалов и может найти широкое примене1ше в различных отрас лях промьшшенности, например электрогшой, электротеяшческой. ; Для изготовления корпусов полупроводниковых приборов используются миниатюрнее керамические втулки, имеющие размеры: ф.ца 1,2 - 0,8 мм; 5 ематр 0,6-0,4 мм; высота h 0,4 0,2 мм. Металлизация торцовых поверхностей таких втулок с заходом щ боковые поверхности, не превышающим 0,05 мм, представляет значительные трудное.ти. ,.- ,, . Известны способы металлизации керам1иеских изделий, включающие отливку металлизадаонной пленки, укладку nai нее керамических издейий, нагрев, подпрессовку, отделаете изделий от металлизациршой ленты и вжигагше металлизации 1 и 2. . . Недосгатком этих способов является то, что применяются они, в основном, для. металлизащш деталей средних размеров ( 3 мм, h 1 мм, заход на поверхности, смежные с металлизируемой, не менее 0,1 мм). Шиболее близким техническим решением к изобретению является способ металлизации, гтри котором керамические детали укладываются на металлизационную пленку и при нагрузке 0,02 - 0,08 к1с/см производится на грев деталей (что обеспсвдвает хороший кон,такт метагглизационного слоя с поверхностью керамвдеских изделий .л предотвращает деформацию 1шеики) до температуры расплавления и полимеризации клея, нанесенного на пленку поверх металлизациониого слоя (120 - 140°С) затем при давлении 1-2 кгс/см в течение, 1 - 2 с, снятие деталей с металлизациошюй пленки и вжигание металлизациогшого покрытия {3. Недостаток этого способа - большой процент заходов металлизации на боковые поверх ности, равных 0,1 мм, что недопустимо велико при металлизации микроминиатюрных ке- . рамическнх изделий высотой, не превышающей 0,3 мм, при толщине стенки 0,2 мм. В ряде случаев, .когда керамические изделия выполняют роль диэлектрических изоляторов, эти. заходы приводят к уменьшению межзлект родного электроизоляционного слоя и даже к местным межзлектродным перекрытиям электроизоляционного слоя по поверхности изделия , что обусловлйвае- ухудшение его электроизоляционных свойств. . Целью изобретения является повышение - процента выхода годных микром1шиатюрных изделий. Поставленная цель достигается тем, что сог лашо способу металлизации керамических из6 путем укладки металлизационной ленты на изделия, нагрева под нагрузкой, подпрессовки и вжигания металлизации, металлизационную ленту укладывают на изделия, размещенные вплотную друг к другу, нагрев проводят под нагрузкой 0,5 - 0,8 кг/см, вжигаиие проводят вместе с металлизационной лентой, а после вжига1гая вырубают изделия подпрессовкой между двумя эластичными прокладками при давлении 4 - 6 кг/см . Йа с)иг. 1-4 представлены схемы, пояс1Шющие реализацию предлагаемого способа. Предлагаемый способ приме1шм как для односторонней, Tak и для двухсторонней металлизации изделий. . Дву сстороннюю металлизацию предлагаемого способа осуществляют следующим образом. Металлизациошсая лента, отлитая на органическукз, н шример полизтилеитерефталатную, фтороплатовую и другую, ленту-подложку, должна иметь ТОЛЩШ1У 30 - 35 мкм в высушеш1ом со-, стоянии. На металлизированную ленту наносят слой фенолполивинилбутирального клея. Схема ос1истки, применяемой при реализаш1И этого атособа, показана на фиг. 1 и 2. Изделия 1 вплотную Rpyr к другу укладывают на металлизационную ленту 2 внутри рамки 3, толщиной на 0,1 мм меньше высоты изделия, накрывают сверху такой же металлизационной лентой и помещают между основанием 4 и грузом 5. Затем изделие нагревается до 120-130°С с приложением к ним цавления 0,5-0,8 кгс/см, достаточного для их надежного приклеива1 ия к метаадизационной ленте. Полу кнную таким образом многослойную композицию, состоящую из двух металлизациoraibix лент на органической ленте - подложке, детапей и рамки, помещают в оправку (фиг. 3)., состоящую из подставки 4 и груза 5. В этой оправке изделия нагревают до температуры вжигания металлизации с промежуточной выдержкой 600° С, в течение 30 мин для выгорания органической ленты-подложки. В процессе нагрева груз 5 прижимает свободные концы металлизационной ленты к подставке 4 и предотвращает ее коробление, а рамка 3 препятствует образованию заходов металлизащ1и на боковые поверхности крайних изделий. После вжигания металлизации, как показано на фиг. 4, изделия подпрессввьшают между двумя эластичными, например резиновыми или полиуретановыми, прокладками 6 при давлении 4-6 кгс/смг в результате чего происходит вырубка вожженного в изделия металлизационного покрытия из обожженной металлизагдаоЬной ленты 2. Величина давления, прилагаемого к деталям и обеспеч1шающего надежное приклеивание к ним металлизационной ленты, экспериментально установлена в.пределах 0,5 - 0,8 кгс/см. Оптимальной величиной является давление 0,7 кгс/смГ При этом давлении происходит частичное. (на величинулО.ОЗ мм) заглубление деталей в металлизационную ленту и намечается отчетливый Koinyp металлизацконного покрытия, наносимого на деталь, в результате чего повышается точность его вырубки из обожженной металлизационной ленты. Давление менее 0,5 кгс/см не обеспечивает надежного приклеивания деталей к металлизационной ленте, в результате чего после вжигания металлизацио шого слоя нет полного покрытия металлизируемой поверхности детали, Превышение давления над величиной 0,8 кгс/см приводит к тому что происходит полная вырубка металлизационной ленты по контуру деталей, при этом детали, надежно приклеиваясь, к металлизационной ленте, углубляются в нее, в результате чего неизбежно загрязне1ше их боковых поверхностей, заходь металлизации на боковые поверхности 0,1 мм. Вырубку вожженного в керамику мёталлизационного покрытия из обожженной металлизационной ленты осуществляют подпрессовкой между двумя эластичными, например полиуреталовыми, п,х)кладками под давлением 4 - 6 КГС/СМГ Нижнее предельное значение давления 4 кгс/см прикладывают в том случае, если толщина металлизационной леиты составляет 30 мкм или 9 мкм в обожженном состоянии. При применении металлизационной ленты толщиной 35 мкм или 11 мкм в обожженном состоянии, это давление оказьшается недостаТО1ШЫМ для осуществления четной вырубки металлизациониого покрытия по всему контуру детали и особенно в местах касания деталей друг с другом. Достигнуть четкости вырубки можно, приложив давление 6 кгп/р.мг Приложение давления свыще 6 кгс/см привот дит к частичному разрущению деталей - образова1шю сколов на металлизированной поверхности и трещин в диэлектрических деталях. Давление ниже 4 кгс/см не обеспечивает 464 четкости вырубки металлизадионного локрытия. Пример. Двухсторонняя металлизация керамической втулки но|р i Фъяwr .0,4 мм, h 0,3 мм. Металлизацио1шая лента ПСТ-1 весового состава: Металлизационный порошок (молибден-70%, стекло СТ-1 - 30%)100 Полибутилметакрилат. JS - 7 Днбухилфталат.0,4 - 0,6, отлитая на органическую, например бумажную, ленту-подложку, имеет толщину 30 мкм в высушенном состоянии. На металлизационную ленту наносят слой фенолполивинилбутирального клея толщиной 3 - 10 мкм. Затем изделия л нагревают до 130 С с приложением к ним давления 0,7 кгс/см достатошого для их надежного приклеивания к металлизационной ленте. Полученную таким образом многослойную композицию помещают в оправку и Hiaгревают до температуры вжигания металлизации с промежуточной выдержкой при 600 С в тече1ше 30 мин для выгорания органической ленты-по дложки. После вжигания металлизации- изделия подпрессовывают между двумя резиновыми или полиурета1ювыми прокладками при давлении 4 кгс/см, в результате чего происходит вырубка вожженного в изделие металлизациошюго покрытия из обожжешюй металлкзащдонной ленты. Покрытия, получаемые таким способом, характеризуются четкостью рисунка, повторяющего контур металлизируемой поверхности годелия с заходами металлизации на поверхность, смежную с металлизируемой, не превышающими 0,05 мм, что по сравнению с прототипом лучше в 2 раза. Полученные на основе этих покрытия соединения с металлами, напри- ; мер медью, вакуумнош1ОТ1П 1е, имеют механическую прошость 400 кгс/смпри испытаниях на срез ( 2000 кгс/см при испытаниях на статический изгиб). Производительность труда при металлизации малогабаритных втулок этим способом повышается примерно в 10 раз, процент выхода годных составляет 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации керамических изделий | 1984 |

|

SU1157036A2 |

| Лента для металлизации керамики | 1978 |

|

SU675041A1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| Способ металлизации торцовых поверхностей миниатюрных диэлектрических деталей | 1982 |

|

SU1052501A1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Способ металлизации керамики | 1990 |

|

SU1756311A1 |

| Состав для металлизации диэлектрика | 1978 |

|

SU706379A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2044719C1 |

СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем укладки металлизационной ленты на изделия, нагрева под нагрузкой, подпрессовки и вжигания металлизации, отличайщийся тем, что, с целью повышения процента выхода годных микроминиатюрных изделий, металлизационную ленту укладашают на изделия, размещенные (Вплотную друг к другу, нагрев производят . под нагрузкой 0,5 - 0,8 кг/см, вжигание проводят вместе с металлизационной лентой, а после вжигания вырубают изделия подпрессовкой между двумя эластичными прокладками при давлении 4 - 6 кг/см .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лента для металлизации керамики | 1978 |

|

SU675041A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-26—Подача