о сд

00

со

4i

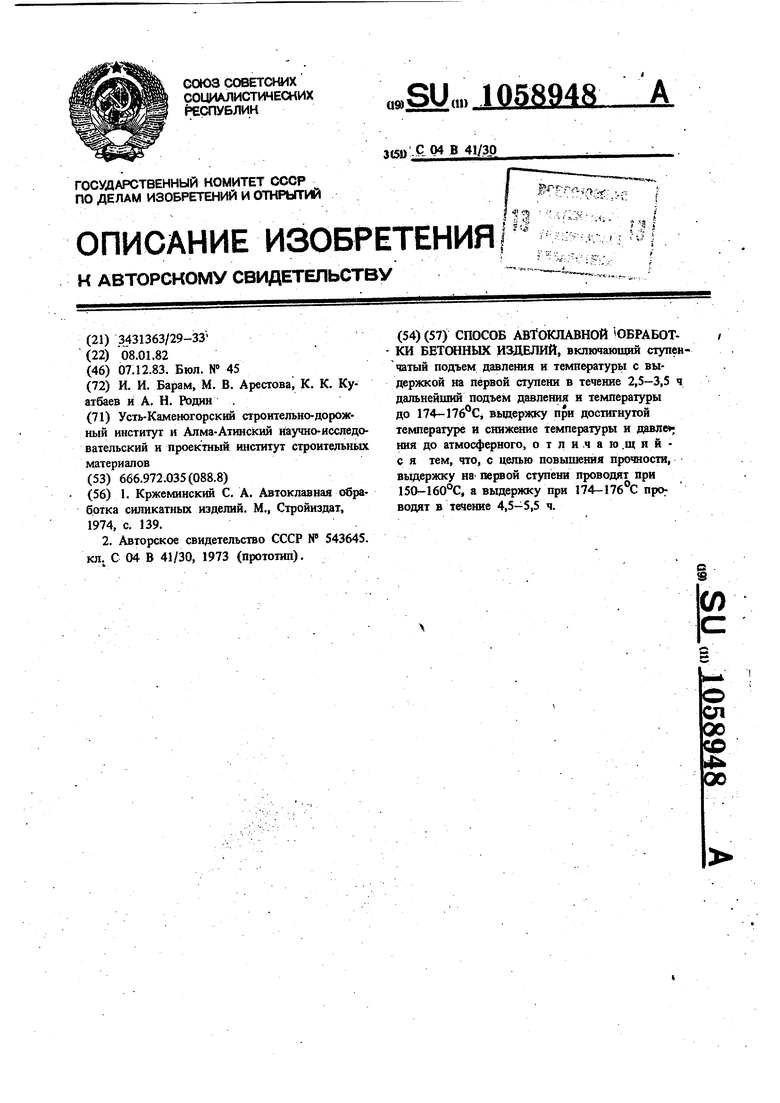

00 Изобретение относится к промышленности строительных материалов и может быть испол зовано в технологии иэготовле1шя изделий, обрабатываемых в автоклавах паром под дав летшем. Известен способ автоклавной обработки. Ш включает периоды подъема давления пара и температуры до максимального, вьвдержки при данном давле1ши в течение ч, спуска давлегшя до атмосферного и последующего остывания изделий (1, Наиболее близким к изобретению .является способ автоклавной обработки бетонных изде лий, включающий ступенчатый подъем давления и температуры с выдержкой на первой ступени в течение 2,5-3 ч, дальнейший подъе давления и температуры до 174-176 С, выдерж у при достигнутой температуре и снижение темперагуры и -давления до атмосферлого. По известному способу сначала давлени и температуру поднимают до 105-130.°С, а вьщержку при 174-17бС проводят в течение 6-8 ч, 2. Недостатком данного режима является то, i что первая ступень подъема температуры до , обеспечивая мягкий режим прогрева изделий, не способствует прохождению реакции, поэтому общая продолжительность режим остается обышой, требующей значительного расхода пара, и прочность бетонных изделий находится на недостаточно высоком урсжне. Цель изобрете1шя - повыщение. прочности изделий. Указштоая цель достигается тем, что согласно способу автоклавной обработки бетонных изделий, включающему ступенчатый подъем давления и температуры с выдержкой на первой ступени в течение 2,5-3,5 ч, дальнейший подъем давления и температуры до 174- 176 С, вьвдержку при достигнутой температуре и снижение температуры и давления до атмос-,1 фернрго,, выдержку на первой ступени проводят при 150-160 С, а вьщержку при 174- 176°С проводят в течение 4,5-5,5 ч. Приме р. Известный режим 2-8-2 ч при максимальном давле1ши 8 атм,; т.. е. 2ч подъем давления до 8 атм изобарическая выдержка В ч, спуск давления до нуля за 2 ч. Предлагаемый способ - автоклавная обработка, осуществляется по режиму: 1,5 ч подъем. давленш;г до 6 атм (температура 150С), вьщержьса в течение 3 ч при зтом давлении, затем подъем давления за 0,5 ч до 8 атм и изобарическая вьщержка при этом давлении в течение 5 ч, спуск давлешш до нуля за 2 ч. Общая продолжительность автоклавной обработки остается прежней, но выдержка при максимальном давлении сокращается на 3 ч. В табл. 1 представлены результаты исследования кинетики связьшания извести кремнекислотой. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 2014 |

|

RU2565282C1 |

| Способ изготовления изделий из ячеистого бетона | 1989 |

|

SU1715779A1 |

| Способ изготовления строительных изделий | 1978 |

|

SU771052A1 |

| Сырьевая смесь для изготовления газосиликата | 1976 |

|

SU606835A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1996 |

|

RU2101264C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ГАЗОЗОЛОБЕТОНА | 2004 |

|

RU2284979C2 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1546451A1 |

| Способ получения цементного бетона | 2002 |

|

RU2223241C2 |

| СПОСОБ АВТОКЛАВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БЕТОНА | 1972 |

|

SU331049A1 |

СПОСОБ ABtOIOlABHOft ЮБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ, включающий ступенчатый подъем давления и температурь с выдержкой на первой ступени в течение 2,5-3,5 ч дальнейший подъем давления и температуры до 174-176 С, вьщержку при достигнутой температуре и снижение температуры и давлен НИН до атмосферного, о т л и .ч а ю .щ п и с я тем, что, с цепью повышения прочности, выдержку на- первой ступени проводят при 150-160°С, а вьздержку при 174-176°С про; водят в течение 4,5-5,5 ч.

Примечание, оС - (р - f . t Проведенные нами иселедовагшя кинетики . связывания извести кремнекислотой показали (табл. 1)у что прохождение первичш 1Х процессов (связыва1ше извести кварцем) осуществи МО и при более низких температурах с незначительным увеличением времени, а для процессов вторичной кристашшзаЦни необходимы более высокие параметры тепловой обработки.

В|,щержка в течение первых трех часов при более низкой температуре (но не ниже ) способствует ускорешпо реакции растворения извести, так как скорость растворения ее понижается с повышением температурь. Скррость взаимодействия кварца с известью при этом будет выше скорости кристаллизации продуктов новообразования. Таким образом. постоянная, зависящая; от температуры и индивидуальных свойств. реагирующих веществ; доля прореагировавшей извести; время, мга. 3105894 4

при тепловой обработке по предлагаемомупавливает получение изделий с более высокой

режиму схэздаются благоприятные условия. прочностью, как показано в табл. 2.

для полного прохождения реакции, что обус;-.Т а б л и ц а 2

Предел прочности при сжатии при обработке по предлагаемому реВяжущее известково}срем Цилиндры 70 мм

Состав 1

Состав 2

Балочка 4x4x16.

Состав 1

Состав 2.

Вяжущее портландцемент

Балочки 4x4x16

Состав 1:3 Примечани

Растворение кварца практически начинается после достижения температуры 150°С, растворимость амфориого квариз при 130 С (макшмальная температура Т ступени изотермической обработки по прототипу) составляет

Граничный Основной Граничный Щютотип

Предел прочности при сжатии при обработке по контрольному режиму 2-8-2 ч жиму

150

446

471

403

около 60 мг/л, а при - 95 мг/л, т. е. превышает ее в 1,5.раза.

В табл. 3 показано влияние режима термообработки на скорость реакции связЬтвания извести и прочность; образцов.

Таблица 3 е: Состав 1. Активность массы 10%. Кварцевый песок месторождения Мамлютское Северо-Казахстанской области. Состав 2. Активность массы 10%. Кварцевьй песОк месторождения Придорожное, Семипалатинской области. Состав 1:3. 1 часть цемента и 3 части Вольского песка.

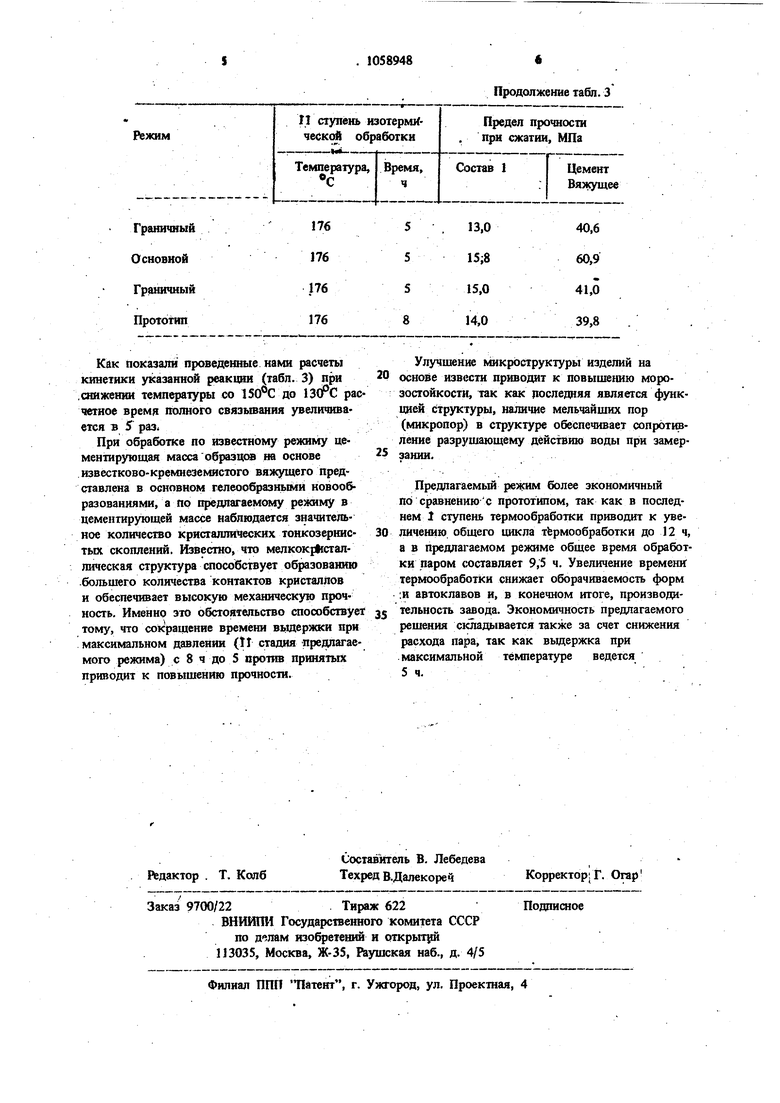

Как показали проведенные нами расчеты кинетики указанной реакщш (табл. 3) при .сниженш температуры со до расчетное время полного связьтания увеличивается в 5 раз.

При обработке по известному режиму цементирующая массаобразцов на основе известково-кремнеземистого вяжущего представлена в основном гелеообразнымИ новообразованиями, а по предлагаемому режиму в цементирующей массе наблюдается значительное количество кристаллических тонкозернистых скоплений. Иэвестно, что мелкокр|1сталлическая структура способствует образованию .большего количества контактов крнсталлов и обеспечивает высокую механическув прочность. Именно зто обстоятельство способствует тому, что сокращение времени вьздержкн при максимальном давлении (11 стадия предлагаемого режима) с 8 ч до S против принятых приводит к повыщению прочности.

Продолжение табл. 3

Улучщение микроструктуры изделий на основе извести приводит к повыщению морозостойкости, так как последняя является функцией структуры, наличие мельчайщих пор (микропор) в структуре обеспечивает сопрбтюление разрушающему действию воды при замерзании.

Предпага.емый режим более зкономичный по сравнениюс прототипом, так как в последнем I ступень термообработки приводит к увеличению общего цикла тЬрмообработки до 12 ч, а в предла1аемом режиме общее время обработки паром составляет 9,5 ч. Увеличение времени тepмooбpaбoтkи снижает оборачиваемость форм .и автоклавов и, в конечном итоге, производительность завода. Экономичность предлагаемого рещення осладывается также за счет снижения расхода пара, так как выдержка при максимальной температуре ведется 5ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кржеминский С, А | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Стройиздат, 1974, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоклавной обработки изделий из тяжелых бетонов | 1973 |

|

SU543645A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-01-08—Подача