о

ND

Изобретение относится к промышленности пластмасс и касается разработки способа получения составного материала.

Известен способ получения составного материала обработкой резиновой смеси на основе бутадиенстирольного каучука галоидируиицим агентом, например гипохлоритом натрия, контактированием с композицией на основе термопластичного полимера, например полиолефина, с последующей термообработкой при ISO-ITO C fl).

Однако даницй способ получения составного материала не обеспечивае необходимой адгезии между резиной и композицией на основе термопластичного полимера.

Дель изобретения - повышение адгезии между резиной и компрз.ицией на основе термопластичного полимера.. . .

Поставленная цель достигается тем, что согласно способу получения составного материала обработкой резиновой смеси на основе бутадиенстирольного каучука галоидирующим агентом, контактированием с композицией на основе термопластичного полимера с последующей термообработкой при 150-170 С, в качестве галоидирующего агента используют трихлоризоциануровую кислоту, а в качестве термопластичного полимера - поливинилхлорид, и после обработки галоидирующим агентом проводят вулканизацию резиновой смеси при 180-220°С.

Пример 1. Состав из бутадиенстирольного каучука (SBR)

О по рецептуре А нагревают до 100°С, покрывают 1%-ным раствором трихлоризоциануровой кислоты (Fi-хлор 91) в ацетоне и растворителю дают испариться. Время обработки около 1с,

5 Обработанный каучуковый состав затем вулканизуют .80 с в жидком слое при 220 С и затем покрывают поливинилхлоридным пластизолем рецептуры В , Для нагревания поливинилхло0 ридного покрытия до 170°с применяют ИК-Печь. Затем, по остывании покрытие затвердевает. Получают следующие результаты при испытании на отслаивание:

5 Без обработки каучука 0,15 кН/м Каучук, обработанный Га-хлором1,85 кН/м

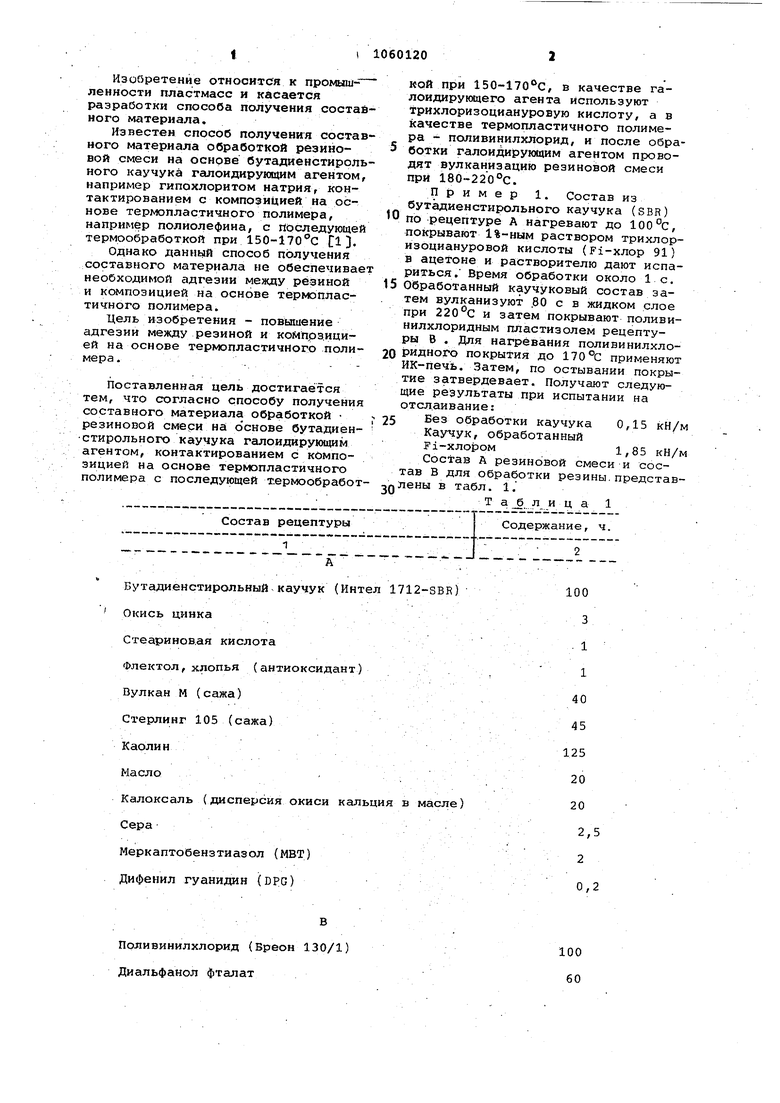

Состав А резиновой смеси и состав В для обработки резины,представлены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления армированного трубчатого изделия | 1978 |

|

SU1369681A3 |

| ВСПЕНИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ НАНОКОМПОЗИЦИОННЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ С УЛУЧШЕННОЙ ТЕПЛОИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ | 2010 |

|

RU2537311C9 |

| СМЕСИ ДИБЕНЗОАТНЫХ ПЛАСТИФИКАТОРОВ | 2011 |

|

RU2570439C2 |

| КОНВЕЙЕРНАЯ ЛЕНТА | 2014 |

|

RU2566176C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СВЯЗЫВАЮЩИЙ СЛОЙ | 2012 |

|

RU2610511C2 |

| МОНОБЕНЗОАТ, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ ПЛАСТИФИКАТОРА В ПЛАСТИЗОЛЬНЫХ КОМПОЗИЦИЯХ | 2013 |

|

RU2584011C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СЛОЖНЫЙ ДИИЗОНОНИЛОВЫЙ ЭФИР ТЕРЕФТАЛЕВОЙ КИСЛОТЫ В КАЧЕСТВЕ ПЛАСТИФИКАТОРА | 2011 |

|

RU2588243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2364514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2406608C2 |

Бутадиенстирольный каучук (Интел 1712-SBB) Окись цинка

Стеаринов.ая кислота

Флектол,хлопья {антиоксидант)

Вулкан М (сажа)

Стерлинг 105 (сажа)

Каолин

Масло . .

Калоксаль (дисперсия окиси кальция в масле)

Сера

Меркаптобензтиазол (МВТ)

Дифеиил гуанидин (DPG)

В

Поливинилхлорид (Бреон 130/1 Диальфанол фталат

100

1

40 45 125 20 20

2,5

2

0,2

100 60

Свинец углекислый

Резорцин

Гексаметилентетрамин

Пример 2. Методика примера 1, за исключением того, что сера МВТ и DPG была заменена 3,5 ч тетраметилтиурамдисульфида и 1 ч. дитиокарбамата цинка.

Пример 3. Изготавливают шланг следующим образом. Каучуковый состав по рецептуре А примера 1 экструдируют из трубного экструдера в виде трубки с толщиной стенки 2,5 мм и внутренним диаметром 25 мм. Для нанесения 1%-ного раствора Fi-хлора в ацетоне применяют кольцевой распылитель, находящийся в 90 мм от Мундштука э кструдера. Трубку непрерывно экструдируют-в жидкий слой при 220°С, время пребывания в слое составляет 80 с. По выходе из слоя на горячую трубку наносят 0,25 мм слой ПВХ пластизоля по рецептуре В примера 1 и затем трубку пропускают через инфракрасную печь в течение 36 с. Далее .наносят еще покрытие из пластизоля толщиной 0,25 мм и на трубку наматывают противоположно два спиральных слоя корда из трехслойной текстильной нейлоновой пряжи , Затем трубку нагревают в течение 4 мин в инфракрасной печи, в течение которых пластизольное покрытие достигает температуры 170°С, Трубку пропуска.ют .через-поперечную головку экстру дера, и. перед тем, как поверхность трубки достигнет температуры ниже 150Ч вокруг трубки экструдируют покровный слой из пластифицированного поливинилхлрридного состава.

Результаты на отслаивание (кН/м) представлены ниже:

Каучук (армированный

слой)2,4

Армированный слой

(покровный слой) : 3,1

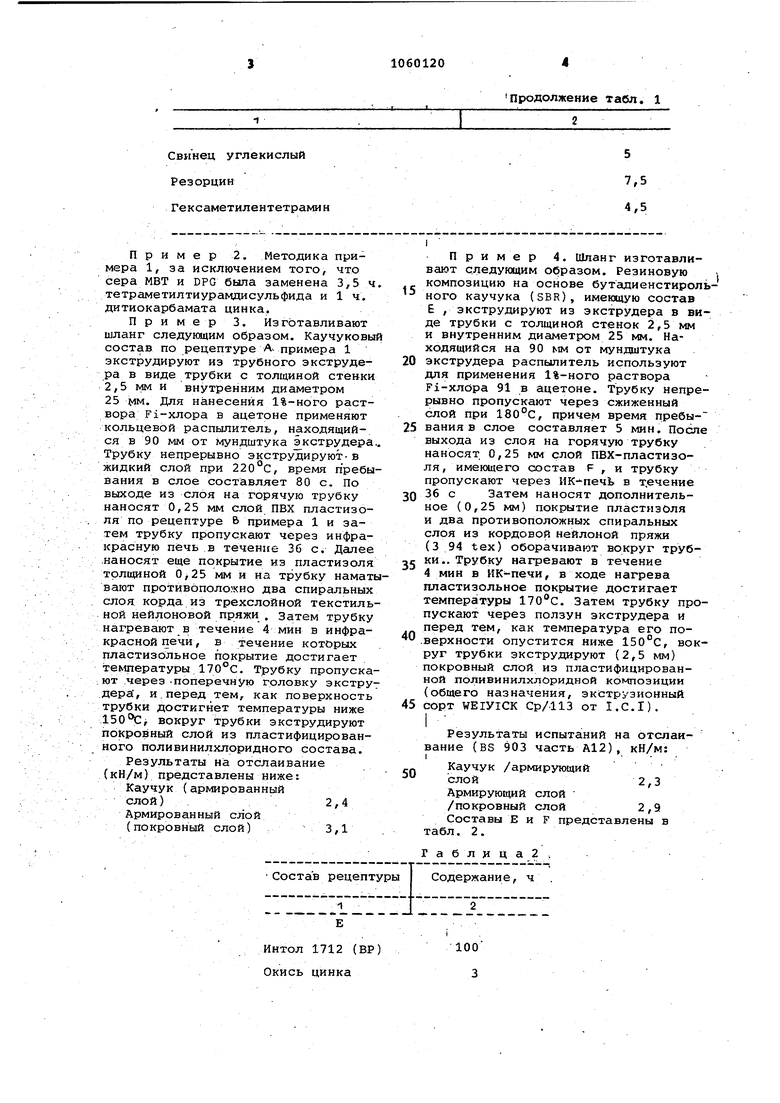

Интол 1712 (ВР) Окись цинка

Продолжение табл. 1

5

7,5

4,5

I

Пример 4. Шланг изготавливают с-педующим образом. Резиновую композицию на основе бутгщиенстироль5ного каучука (SBR), имеющую состав Е , экструдируют из экструдера в виде трубки с толщиной стенок 2,5 мм и внутренним диаметром 25 мм. Находящийся на 90 мм от мундштука

0 экструдера распылитель используют для применения 1%-ного раствора Fi-хлсЗра 91 в ацетоне. Трубку непрерывно пропускают через сжиженный слой при 180°С, причем время пребы-

5 вания в слое составляет 5 мин. После выхода из слоя на горячую трубку наносят 0,25 мм слой ПВХ-пластизоля, имеющего состав F , и трубку пропускают через ИК--печЬ в течение

0 36 с Затем наносят дополнительное (0,25 мм) покрытие пластизоля и два противоположных спиральных слоя из кордовой нейлоной пряжи (3 94 tex) оборачивают вокруг трубки.. Трубку нагревают в течение

5 4 мин в ИК-печи, в ходе нагрева пластизольное покрытие достигает температуры . Затем трубку пропускают через ползун экструдера и перед тем, как температура его по0 .верхности опустится ниже 150°С, вокруг трубки экструдируют (2,5 мм) покровный слой из пластифицированной поливинилхлоридной композиции (общего назначения, экструзионный

5 сорт WEiyiCK СР/-113 от I.C,I).

Результаты испытаний на отслаивание (BS 903 часть А12), кН/м: I.

Каучук /армирующий

0

слой2,3

Армирующий слой

/покровный слой 2,9

Составы Е и F представлены в табл. 2,

Габлица2.

100 3

Стеариновая кислота

Хлопья флектола

(антиоксидант)

Вулкан М (сажа)

Стерлинг 105 (сажа)

Каолин

Процессионное масло

Калоксаль (дисперсия

окиси кальция в воск

и процессионном масл

Сера

Меркаптобентиазол

(МВТ) .

Тетраметилтиурамдисульфид (МТД)

. F .

Бреон 130/1

Диальфанол фталат

Карбонат свинца

Резорцин

ГекраметилентетраминПродолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для исследования параметров графа | 1984 |

|

SU1241252A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1983-12-07—Публикация

1978-09-21—Подача