Изобретение относится к оборудованию шинной промышленности и предназначено для регулирования натяжения рулонного материала при закатке ленточных резинокордных материалов с прокладкой в рулоне.

Известно устройство для регулирования натяжения рулонного материала, содержащее фрикционные диски, смонтированные на валу раскаточной бобины, и силовой цилиндр с регулятором давления, соединенный посредством передачи винт-гайка с фрикционным диском.

Однако применение в известном устройстве в качестве регулирующего органа пружины ограничивает возможность получения любого нелинейного закона регулирования натяжения материала. В силу инерционности и остаточных деформаций пружины, наличия механической передачи в виде системы из поворотного сектора, шестерни, винтовой передачи и погрешностей в их изготовлении известное устройство работает рывками, в циклическом режиме и имеет низкое быстродействие, а натяжной ролик, воздействуя на материал, вытягивает его. В связи с этим известное устройство может применяться для создания больших, сравнительно постоянных натяжений жестких материалов и неприемлемо для резинокордных материалов со слабыми продольными связями, применяемых для сборки покрышек типа Р. Таким образом, известное устройство сложно по конструкции и ненадежно в работе.

Цель изобретения - повышение надежности работы.

Поставленная цель достигается тем, что устройство для регулирования натяжения рулонного материала, содержащее фрикционные диски, смонтированные на валу раскаточной бобины, и силовой цилиндр с регулятором давления, соединенный посредством передачи винт-гайка с валом бобины, имеет копир, соединенный с регулятором давления, а гайка выполнена накидной и имеет соединенную с ней каретку с приводом возврата, при этом копир соединен с кареткой. Копир имеет средство для регулирования его профиля.

Привод возврата каретки имеет дополнительный силовой цилиндр, шток которого установлен с возможностью взаимодействия с накидной гайкой посредством двуплечего рычага.

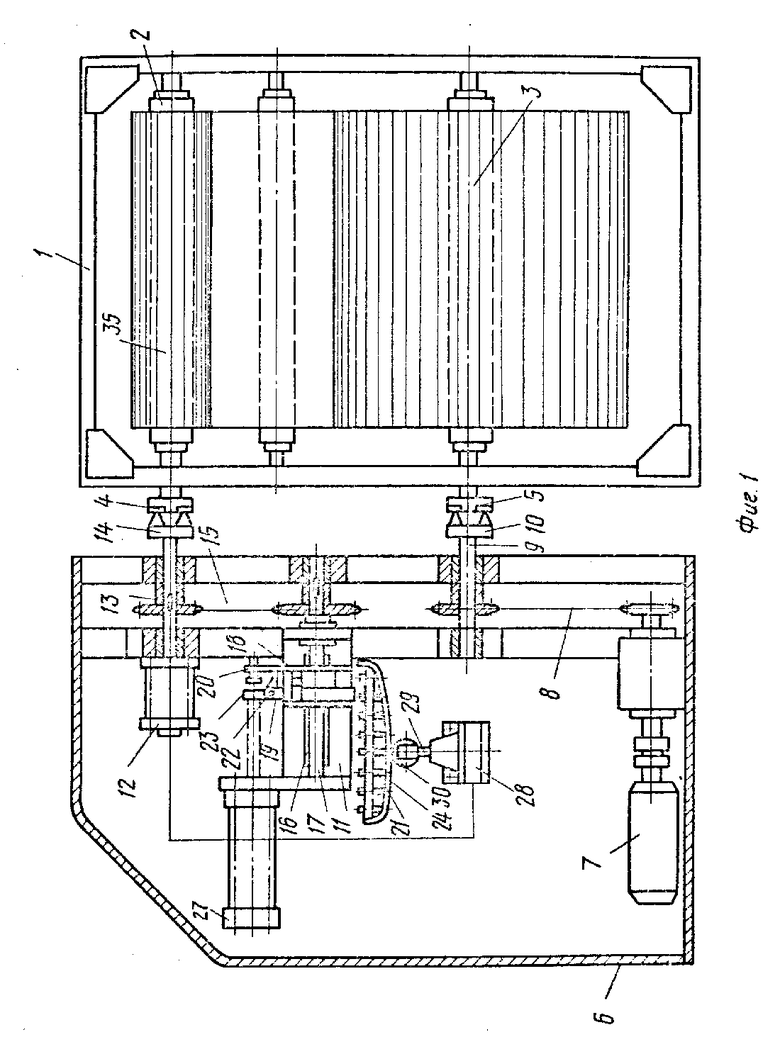

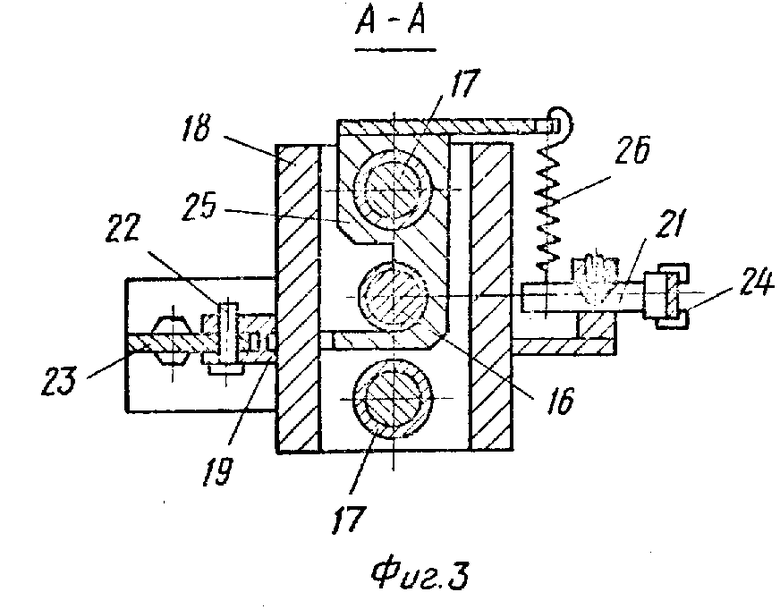

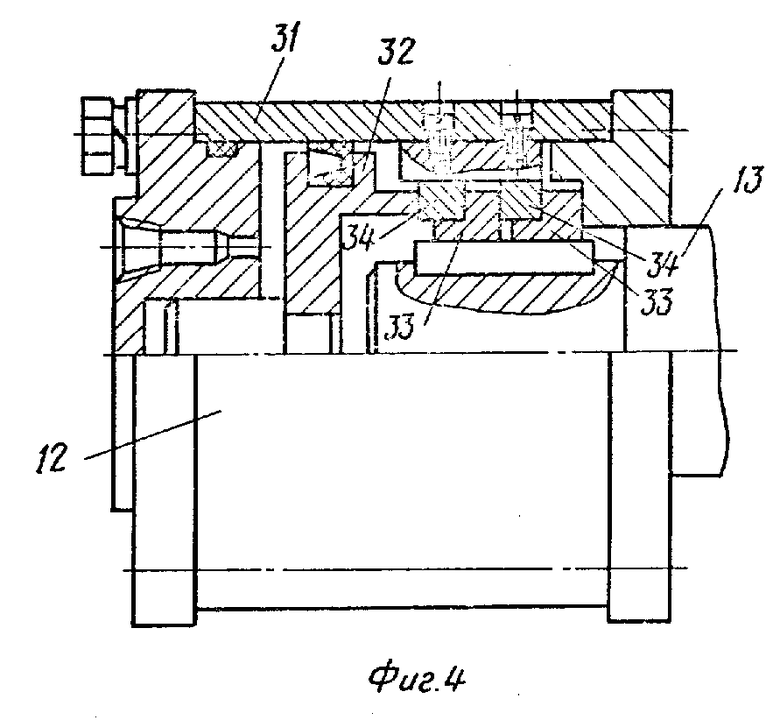

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - система автоматического регулирования натяжения; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - тормозное устройство.

Устройство (см. фиг. 1) выполнено в виде рамы-каретки 1 с установленными на ней раскаточной 2 и закаточной 3 бобинами, имеющими полумуфты 4 и 5. На стойке 6 устройства смонтированы привод 7, связанный посредством ценной передачи 8 с промежуточным валом 9, снабженным полумуфтой 10, система 11 автоматического регулирования натяжения и тормозное устройство 12, вал 13 которого имеет полумуфту 14 и посредством цепной передачи 15 связан с системой 11 регулирования. Система 11 автоматического регулирования натяжения (см. фиг. 1-3) содержит смонтированные на стойке 6 винт 16 со звездочкой цепной передачи 15 и две направляющие 17. Система снабжена кареткой 18 с кронштейном 19, упором 20 и сегментными опорами 21, закрепленными на каретке с возможностью регулирования по длине. В кронштейне 19 на оси 22 установлен толкатель 23, выполненный в виде двуплечего рычага. На опорах 21 смонтирован регулируемый по профилю подвижный копир 24, выполненный в виде гибкой полосы. Внутри каретки 18 имеется накидная гайка 25 с пружиной 26. Система 11 снабжена установленными на стойке 6 приводом возврата, например, типа пневмоцилиндра 27 и регулятором 28 давления, на штоке 29 которого укреплен ролик 30, взаимодействующий с копиром 24. Тормозное устройство 12 (см. фиг. 4) выполнено в виде цилиндра, в корпусе 31 которого смонтированы поршень 32, тормозные фрикционные диски 33, вращающиеся вместе с валом 13, и тормозные фрикционные диски 34, жестко связанные с корпусом 31.

Закатка ленточных резинокордных материалов с прокладкой в рулон осуществляется следующим образом. Раскаточная 2 и закаточная 3 бобины рамы-каретки 1 посредством полумуфт 4, 5, 10 и 14 соединяются соответственно с валом 13 тормозного устройства 12 и промежуточным валом 9. На бобину 2 в прокладку 35 заправляется резинокордный материал (на чертежах не показан). Включается привод 7, и посредством цепной передачи 8 начинается закатка резинокордного материала на бобину 3 и соответственно раскатка прокладки 35 с бобины 2. Вращение вала раскаточной бобины 2 через цепную передачу 15 вызывает вращение ходового винта 16 системы 11 автоматического регулирования натяжения. Винт 16, вращаясь, перемещает гайку 25, а вместе с ней и каретку 18 с копиром 24, который через ролик 30 воздействует на шток 29 регулятора 28 давления, тем самым изменяя давление сжатого воздуха, подаваемого в корпус 31 тормозного устройства 12 по заданному копиром закону. В результате поршень 32 цилиндра воздействует на тормозные диски 33 и 34 с силой, соответствующей величине давления сжатого воздуха, и создается необходимый тормозной момент на валу раскаточной бобины 2. Оптимальное натяжение раскатываемой прокладки 35 достигается благодаря установке определенного профиля гибкой полосы посредством регулировки по длине сегментных опор 21 и фиксации их винтами.

После завершения цикла закатки резинокордного материала каретка 18 вместе с копиром 24 возвращается в исходное положение. Для этого включается пневмоцилиндр 27, шток которого при своем движении поворачивает толкатель 23 на оси 22 кронштейна 19 до упора 20. При этом толкатель 23 входит в контакт с гайкой 25, поворачивает ее вокруг верхней направляющей 17 и выводит из зацепления с винтом 16. При дальнейшем движении шток пневмоцилиндра 27 перемещает каретку 18 с копиром 24 по направляющим 17 в положение, соответствующее началу цикла закатки. Затем пневмоцилиндр 27 отключается, и его шток возвращается в исходное положение, а гайка 25 пружиной 26 поворачивается вокруг направляющей 17 и входит в зацепление с винтом 16. Толкатель 23 при этом также возвращается в исходное положение.

Предлагаемое устройство повышает качество закатки с помощью системы регулирования, обеспечивающей автоматическое изменение натяжения прокладки по требуемому нелинейному закону благодаря применению регулируемого по профилю копира, который позволяет выбрать закон изменения натяжения с учетом скорости, толщины и свойств резинокордных и прокладочных материалов, изменению диаметра как раскаточной, так и закаточной бобин, а также с учетом получения требуемого межвинтового давления в намотанном рулоне. Предлагаемое устройство устраняет смятие и чрезмерное слипание полос закатываемого корда и прокладки, в результате чего значительно снижаются отходы корда.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАКАТКИ И РАСКАТКИ РУЛОННОГОМАТЕРИАЛА | 1970 |

|

SU275632A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для закатки ленточного материала | 1975 |

|

SU598297A1 |

| Устройство для закатки обрезиненного корда в прокладку | 1983 |

|

SU1081000A1 |

| Устройство для закатки резинокордного материала | 1987 |

|

SU1509281A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| Устройство для закатки полосового материала | 1983 |

|

SU1148799A1 |

| Устройство для закатки, хранения и раскатки полосовых материалов | 1974 |

|

SU572380A1 |

| Устройство для закатки резинокордного материала | 1987 |

|

SU1581595A1 |

| Диагонально-резательный агрегат | 1986 |

|

SU1353661A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ РУЛОННОГО МАТЕРИАЛА | 0 |

|

SU347272A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1994-07-30—Публикация

1981-04-09—Подача