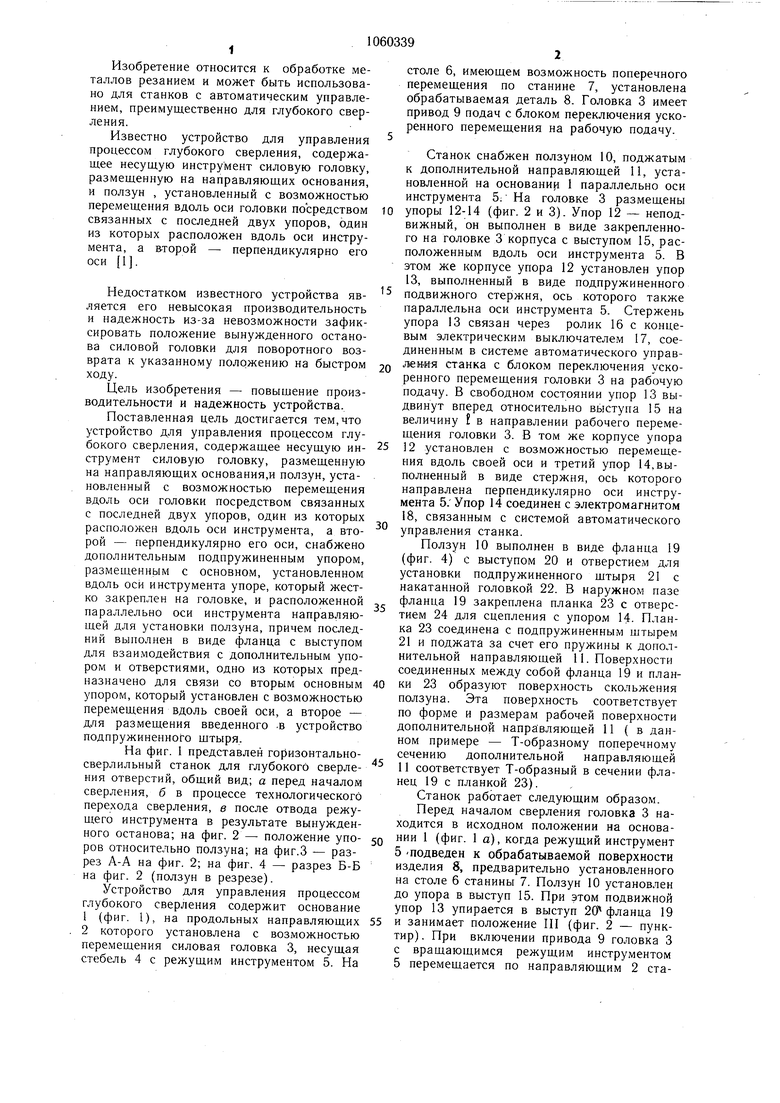

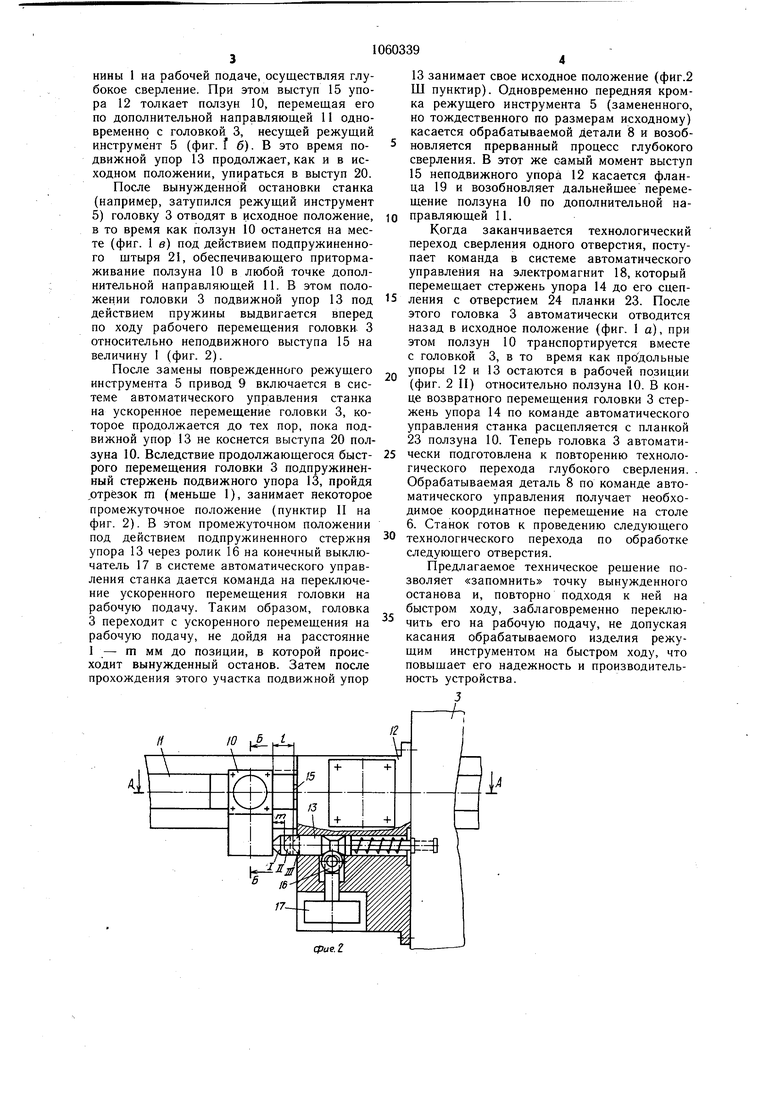

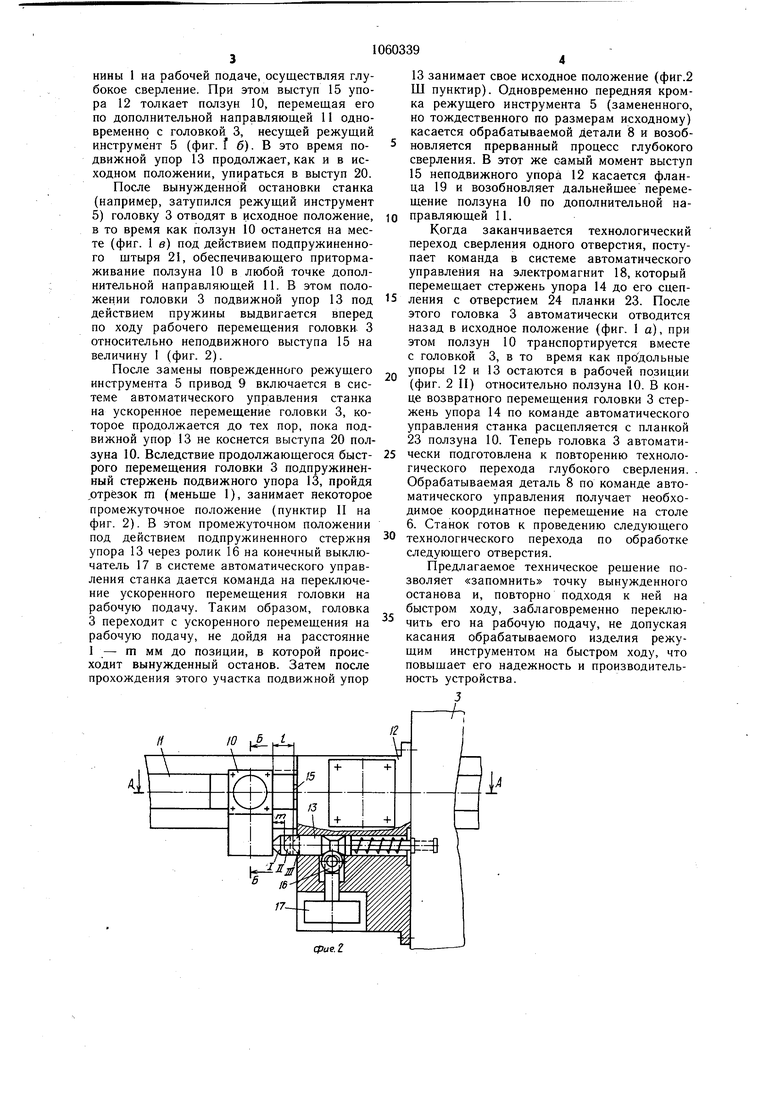

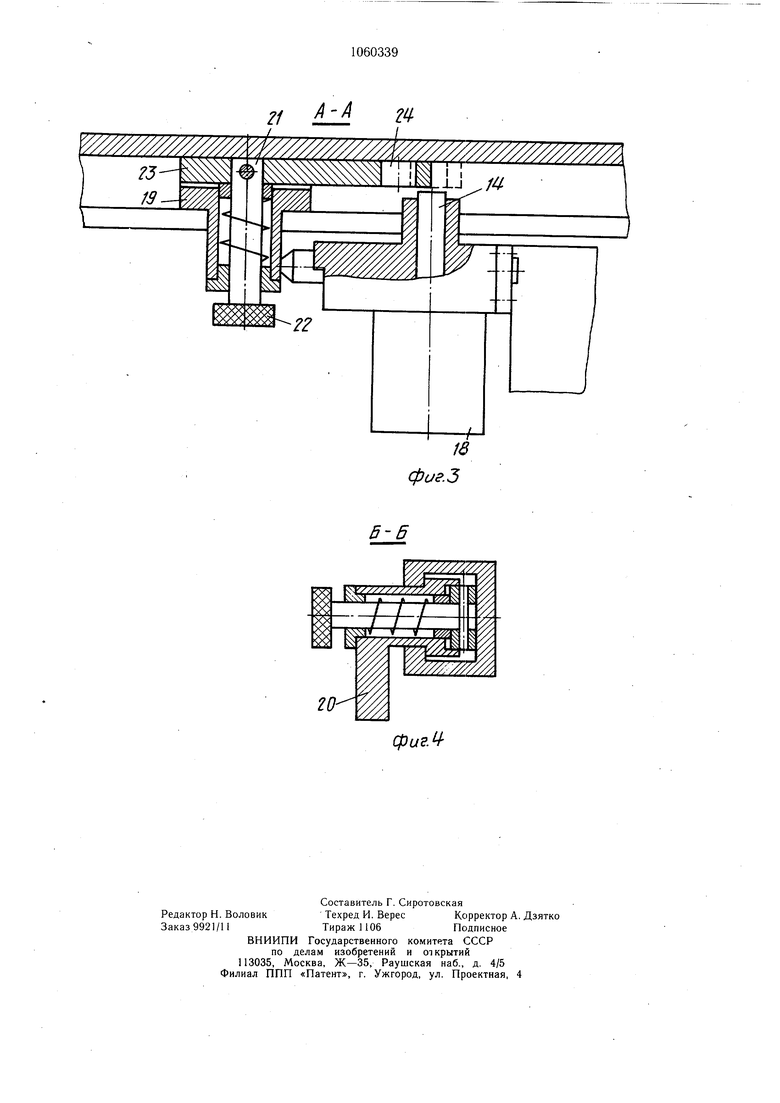

Изобретение относится к обработке металлов резанием и может быть использовано для станков с автоматическим управлением, преимущественно для глубокого сверления. Известно устройство для управления процессом глубокого сверления, содержащее несущую инструмент силовую головку, размещенную на направляющих основания, и ползун , установленный с возможностью перемещения вдоль оси головки посредством связанных с последней двух упоров, один из которых расположен вдоль оси инструмента, а второй - перпендикулярно его оси 1. Недостатком известного устройства является его невысокая производительность и надежность из-за невозможности зафиксировать положение вынужденного останова силовой головки для поворотного возврата к указанному положению на быстром ходу. Цель изобретения - повышение производительности и надежность устройства. Поставленная цель достигается тем,что устройство для управления процессом глубокого сверления, содержащее несущую инструмент силовую головку, размещенную на направляющих основания,и ползун, установленный с возможностью перемещения вдоль оси головки посредством связанных с последней двух упоров, один из которых расположен вдоль оси инструмента, а второй - перпендикулярно его оси, снабжено дополнительным подпружиненным упором, размещенным с основном, установленном вдоль оси инструмента упоре, который жестко закреплен на головке, и расположенной параллельно оси инструмента направляющей для установки ползуна, причем последний выполнен в виде фланца с выступом для взаи.модействия с дополнительным упором и отверстиями, одно из которых предназначено для связи со вторым основным упором, который установлен с возможностью перемещения вдоль своей оси, а второе - для размещения введенного .в устройство подпружиненного щтыря. На фиг. 1 представлен горизонтальносверлильный станок для глубокого сверления отверстий, общий вид; а перед началом сверления, б в процессе технологического перехода сверления, в после отвода режущего инструмента в результате вынужденного останова; на фиг. 2 - положение упоров относительно ползуна; на фиг.З - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2 (ползун в резрезе). Устройство для управления процессом глубокого сверления содержит основание 1(фиг. 1), на продольных направляющих 2которого установлена с возможностью перемещения силовая головка 3, несущая стебель 4 с режущим инструментом 5. На столе 6, имеющем возможность поперечного перемещения по станине 7, установлена обрабатываемая деталь 8. Головка 3 имеет привод 9 подач с блоком переключения ускоренного перемещения на рабочую подачу. Станок снабжен ползуном 10, поджатым к дополнительной направляющей 11, установленной на основании 1 параллельно оси инструмента 5; На головке 3 размещены упоры 12-14 (фиг. 2 и 3). Упор 12 - неподвижный, он выполнен в виде закрепленного на головке 3 корпуса с выступом 15, расположенным вдоль оси инструмента 5. В этом же корпусе упора 12 установлен упор 13, выполненный в виде подпружиненного подвижного стержня, ось которого также параллельна оси инструмента 5. Стержень упора 13 связан через ролик 16 с концевым электрическим выключателем 17, соединенным в системе автоматического управ станка с блоком переключения ускорепного перемещения головки 3 на рабочую подачу. В свободном состоянии упор 13 выдвинут вперед относительно вь1ступа 15 на величину в направлении рабочего перемещения головки 3. В том же корпусе упора 12 установлен с возможностью перемещения вдоль своей оси и третий упор 14,выполненный в виде стержня, ось которого направлена перпендикулярно оси инструмента 5. Упор 14 соединен с электромагнитом 18, связанным с системой автоматического управления станка. Ползун 10 выполнен в виде фланца 19 (фиг. 4) с выступом 20 и отверстием для установки подпружиненного щтыря 21 с накатанной головкой 22. В наружном пазе фланца 19 закреплена планка 23 с отверстием 24 для сцепления с упором И. Планка 23 соединена с подпружиненным штырем 21 и поджата за счет его пружины к дополнительной направляющей 11. Поверхности соединенных между собой фланца 19 и планки 23 образуют поверхность скольжения ползуна. Эта поверхность соответствует по форме и размерам рабочей поверхности дополнительной направляющей 11 в данном примере - Т-образному поперечно.му сечению дополнительной направляющей 11 соответствует Т-образный в сечении фланец 19 с планкой 23). Станок работает следующим образом. Перед началом сверления головка 3 находится в исходном положении на основаНИИ 1 (фиг. 1 а), когда режущий инструмент 5 -подведен к обрабатываемой поверхности изделия 8, предварительно установленного на столе 6 станины 7. Ползун 10 установлен до упора в выступ 15. При этом подвижной упор 13 упирается в выступ 20 фланца 19 и занимает положение III (фиг. 2 - пунктир). При включении привода 9 головка 3 с вращающимся режущим инструментом 5 перемещается по направляющим 2 стаНИНЫ 1 на рабочей подаче, осуществляя глубокое сверление. При этом выступ 15 упора 12 толкает ползун 10, перемещая его по дополнительной направляющей 11 одновременно с головкой 3, несущей режущий инструмент 5 (фиг. f б). В это время подвижной упор 13 продолжает, как и в исходном положении, упираться в выступ 20. После вынужденной остановки станка (например, затупился режущий инструмент 5) головку 3 отводят в исходное положение, в то время как ползун 10 останется на месте (фиг. 1 в) под действием подпружиненного щтыря 21, обеспечивающего притормаживание ползуна 10 в любой точке дополнительной направляющей 11. В этом положении головки 3 подвижной упор 13 под действием пружины выдвигается вперед по ходу рабочего перемещения головки- 3 относительно неподвижного выступа 15 на величину I (фиг. 2). После замены поврежденного режущего инструмента 5 привод 9 включается в системе автоматического управления станка на ускоренное перемещение головки 3, которое продолжается до тех пор, пока подвижной упор 13 не коснется выступа 20 ползуна 10. Вследствие продолжающегося быстрого перемещения головки 3 подпружиненный стержень подвижного упора 13, пройдя .отрезок ш (меньще 1), занимает некоторое промежуточное положение (пунктир II на фиг. 2). В этом промежуточном положении под действием подпружиненного стержня упора 13 через ролик 16 на конечный выключатель 17 в системе автоматического управления станка дается команда на переключение ускоренного перемещения головки на рабочую подачу. Таким образом, головка 3 переходит с ускоренного перемещения на рабочую подачу, не дойдя на расстояние 1 - гп мм до позиции, в которой происходит вынужденный останов. Затем после прохождения этого участка подвижной упор 13 занимает свое исходное положение (фиг.2 Ш пунктир). Одновременно передняя кромка режущего инструмента 5 (замененного, но тождественного по размерам исходному) касается обрабатываемой детали 8 и возобновляется прерванный процесс глубокого сверления. В этот же самый момент выступ 15 неподвижного упора 12 касается фланца 19 и возобновляет дальнейщее перемещение ползуна 10 по дополнительной направляющей 11. Когда заканчивается технологический переход сверления одного отверстия, поступает команда в системе автоматического управления на электромагнит 18, который перемещает стержень упора 14 до его сцепления с отверстием 24 планки 23. После этого головка 3 автоматически отводится назад в исходное положение (фиг. 1 а), при этом ползун 10 транспортируется вместе с головкой 3, в то время как продольные упоры 12 и 13 остаются в рабочей позиции (фиг. 2 II) относительно ползуна 10. В конце возвратного перемещения головки 3 стержень упора 14 по команде автоматического управления станка расцепляется с планкой 23 ползуна 10. Теперь головка 3 автоматически подготовлена к повторению технологического перехода глубокого сверления. Обрабатываемая деталь 8 по команде автоматического управления получает необходимое координатное перемещение на столе 6. Станок готов к проведению следующего технологического перехода по обработке следующего отверстия. Предлагаемое техническое рещение позволяет «запомнить точку вынужденного останова и, повторно подходя к ней на быстром ходу, заблаговременно переключить его на рабочую подачу, не допуская касания обрабатываемого изделия режущим инструментом на быстром ходу, что повыщает его надежность и производительность устройства.

/I/l

21 //////////// , j 11

гцфиг. 5 Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1972 |

|

SU432986A1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ГЛУБОКОГО СВЕРЛЕНИЯ, содержащее несущую инструмент силовую головку, размещенную на направляющих основания, и ползун, установленный с возможностью перемещения вдоль оси головки посредством связанных с последней двух упоров, один из которых рас«.,-, / положен вдоль оси инстр гмента, а второй - перпендикулярно его оси, отличающееся тем, что, с целью повыщения производительности и надежности, оно снабжено дополнительным подпружиненным упором, размещенным в основном, установленном вдоль оси инструмента упоре, который жестко закреплен на головке, и расположенной ,параллельно оси инструмента направляющей для установки ползуна, причем последний выполнен в виде фланца с выступом для взаимодействия с дополнительным упором и отверстиями, одно из которых предназначено для связи с вторым основным упором, который установлен с возможностью перемещения вдоль своей оси, а второе - для размещения введенного в устройство подпружиненного щтыря. W

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ГЛУБОКОГО СВЕРЛЕНИЯ | 0 |

|

SU383541A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-15—Публикация

1982-08-18—Подача