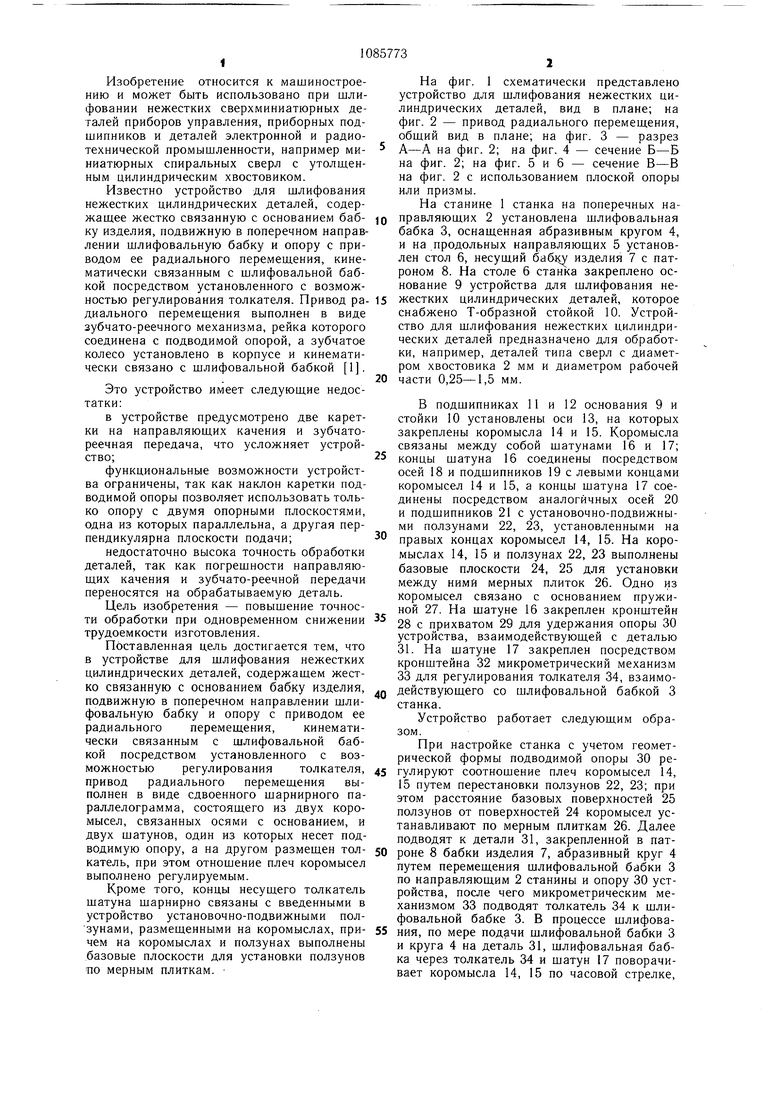

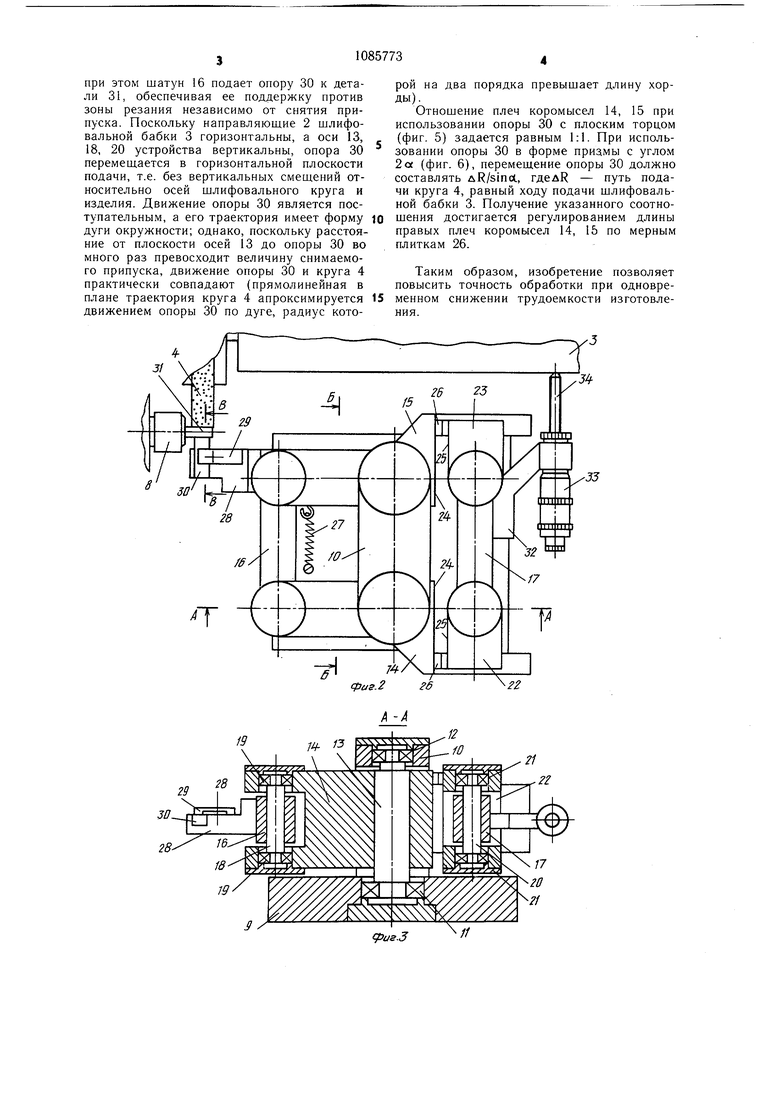

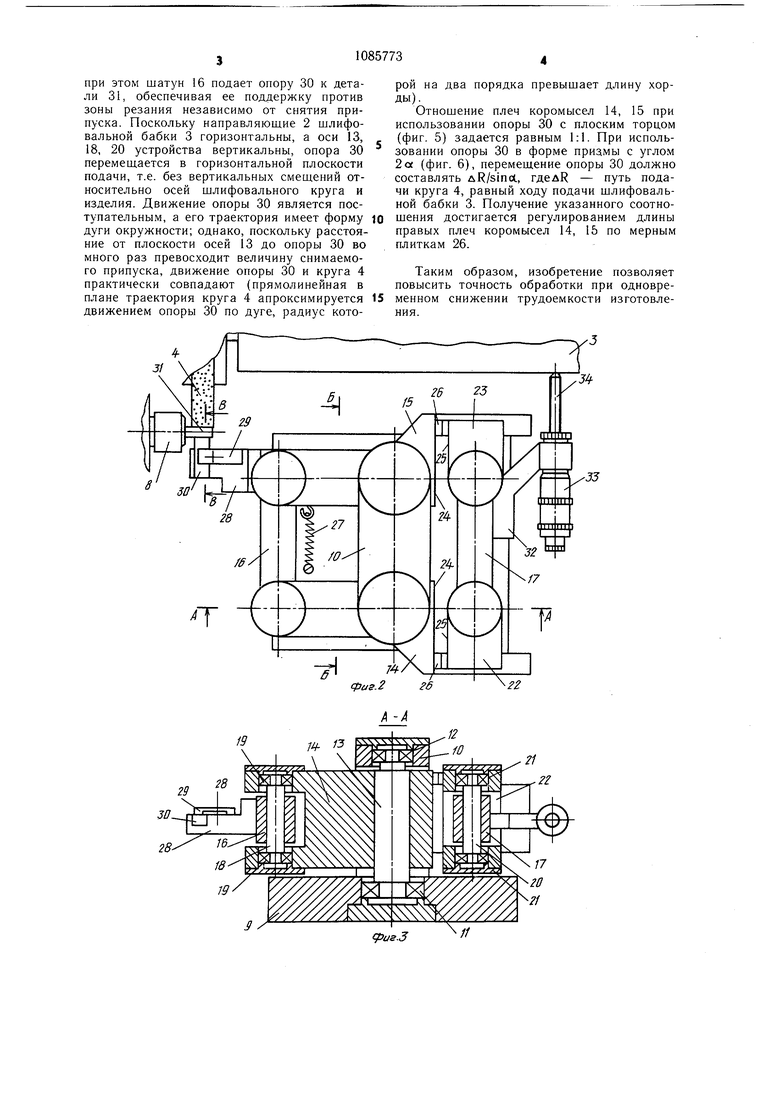

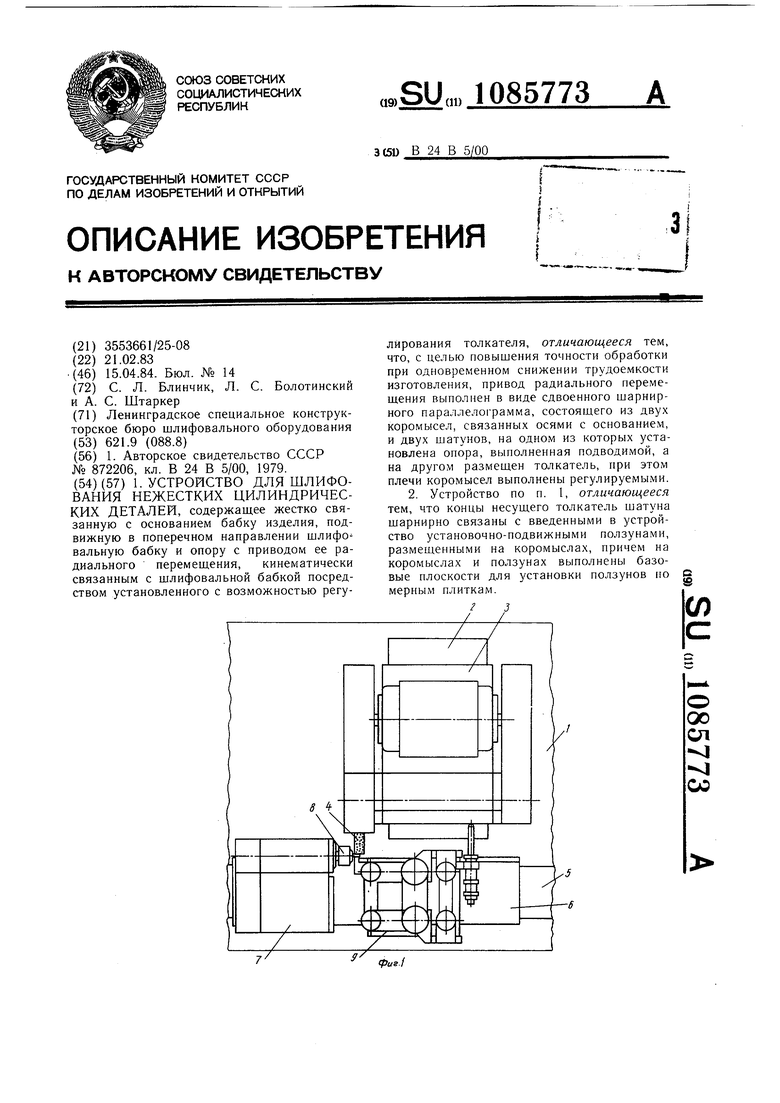

Изобретение относится к машиностроению и может быть иснользовано при шлифовании нежестких сверхминиатюрных деталей приборов управления, приборных подшипников и деталей электронной и радиотехнической промышленности, например миниатюрных спиральных сверл с утолш,енным цилиндрическим хвостовиком. Известно устройство для шлифования нежестких цилиндрических деталей, содержаилее жестко связанную с основанием бабку изделия, подвижную в поперечном направлении шлифовальную бабку и опору с приводом ее радиального перемещения, кинематически связанным с шлифовальной бабкой посредством установленного с возможностью регулирования толкателя. Привод радиального перемещения выполнен в виде зубчато-реечного механизма, рейка которого соединена с подводимой опорой, а зубчатое колесо установлено в корпусе и кинематически связано с щлифовальной бабкой 1. Это устройство имеет следующие недостатки:в устройстве предусмотрено две каретки на направляющих качения и зубчатореечная передача, что усложняет устройство;функциональные возможности устройства ограничены, так как наклон каретки подводимой опоры позволяет использовать только опору с двумя опорными плоскостями, одна из которых параллельна, а другая перпендикулярна плоскости подачи; недостаточно высока точность обработки деталей, так как погрещности направляющих качения и зубчато-реечной передачи переносятся на обрабатываемую деталь. Цель изобретения - повыщение точности обработки при одновременном снижении трудоемкости изготовления. Поставленная цель достигается тем, что в устройстве для щлифования нежестких цилиндрических деталей, содержащем жестко связанную с основанием бабку изделия, подвижную в поперечном направлении шлифовальную бабку и опору с приводом ее радиального перемещения, кинематически связанным с шлифовальной бабкой посредством установленного с возможностью регулирования толкателя, привод радиального перемещения выполнен в виде сдвоенного щарнирного параллелограмма, состоящего из двух коромысел, связанных осями с основанием, и двух шатунов, один из которых несет подводимую опору, а на другом размещен толкатель, при этом отношение плеч коромысел выполнено регулируемым. Кроме того, концы несущего толкатель шатуна щарнирно связаны с введенными в устройство установочно-подвижными ползунами, размещенными на коромыслах, причем на коромыслах и ползунах выполнены базовые плоскости для установки ползунов по мерным плиткам. На фиг. 1 схематически представлено устройство для шлифования нежестких цилиндрических деталей, вид в плане; на фиг. 2 - привод радиального перемещения, общий вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 и 6 - сечение В-В на фиг. 2 с использованием плоской опоры или призмы. На станине 1 станка на поперечных направляющих 2 установлена шлифовальная бабка 3, оснащенная абразивным кругом 4, и на продольных направляющих 5 установлен стол 6, несущий изделия 7 с патроном 8. На столе 6 станка закреплено основание 9 устройства для шлифования нежестких цилиндрических деталей, которое снабжено Т-образной стойкой 10. Устройство для шлифования нежестких цилиндрических деталей предназначено для обработки, например, деталей типа сверл с диаметром хвостовика 2 мм и диаметром рабочей части 0,25-1,5 мм. В подшипниках 11 и 12 основания 9 и стойки 10 установлены оси 13, на которых закреплены коромысла 14 и 15. Коромысла связаны между собой шатунами 16 и 17; концы шатуна 16 соединены посредством осей 18 и подшипников 19 с левыми концами коромысел 14 и 15, а концы шатуна 17 соединены посредством аналогичных осей 20 и подшипников 21 с установочно-подвижными ползунами 22, 23, установленными на правых концах коромысел 14, 15. На коромыслах 14, 15 и ползунах 22, 23 выполнены базовые плоскости 24, 25 для установки между ними мерных плиток 26. Одно из коромысел связано с основанием пружиной 27. На шатуне 16 закреплен кронштейн 28 с прихватом 29 для удержания опоры 30 устройства, взаимодействующей с деталью 31. На щатуне 17 закреплен посредством кронштейна 32 микрометрический механизм 33 для регулирования толкателя 34, взаимодействующего со шлифовальной бабкой 3 станка. Устройство работает следующим образом. При настройке станка с учетом геометрической формы подводимой опоры 30 регулируют соотношение плеч коромысел 14, 15 путем перестановки ползунов 22, 23; при этом расстояние базовых поверхностей 25 ползунов от поверхностей 24 коромысел устанавливают по мерным плиткам 26. Далее подводят к детали 31, закрепленной в патроне 8 бабки изделия 7, абразивный круг 4 путем перемещения шлифовальной бабки 3 по направляющим 2 станины и опору 30 устройства, после чего микрометрическим механизмом 33 подводят толкатель 34 к щлифовальной бабке 3. В процессе шлифования, по мере подачи шлифовальной бабки 3 и круга 4 на деталь 31, шлифовальная бабка через толкатель 34 и шатун 17 поворачивает коромысла 14, 15 по часовой стрелке.

при этом шатун 16 подает опору 30 к детали 31, обеспечивая ее поддержку против зоны резания независимо от снятия припуска. Поскольку направляющие 2 шлифовальной бабки 3 горизонтальны, а оси 13, 18, 20 устройства вертикальны, опора 30 перемеш.ается в горизонтальной плоскости подачи, т.е. без вертикальных смешений относительно осей шлифовального круга и изделия. Движение опоры 30 является поступательным, а его траектория имеет форму дуги окружности; однако, поскольку расстояние от плоскости осей 13 до опоры 30 во много раз превосходит величину снимаемого припуска, движение опоры 30 и круга 4 практически совпадают (прямолинейная в плане траектория круга 4 апроксимируется движением опоры 30 по дуге, радиус которой на два порядка превышает длину хорды).

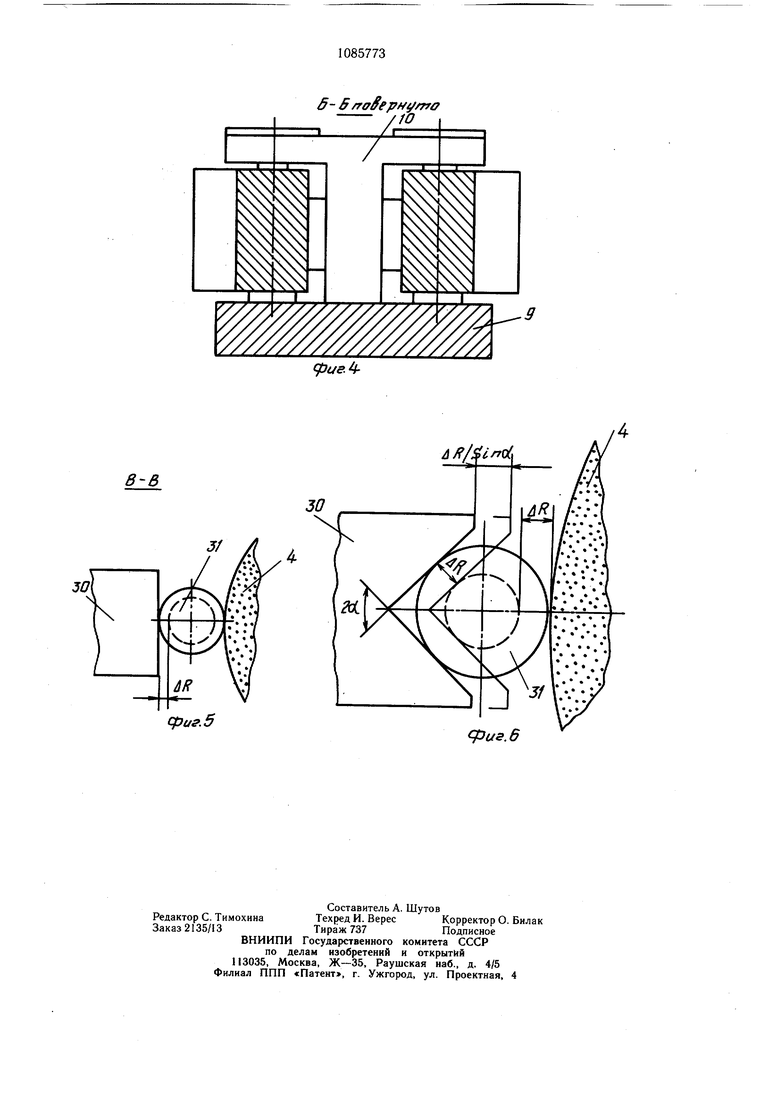

Отношение плеч коромысел 14, 15 при использовании опоры 30 с плоским торцом (фиг. 5) задается равным 1:1. При использовании опоры 30 в форме призмы с углом 2 а (фиг. 6), перемещение опоры 30 должно составлять AR/sinot, r4eAR - путь подачи круга 4, равный ходу подачи шлифовальной бабки 3. Получение указанного соотношения достигается регулированием длины правых плеч коромысел 14, 15 по мерным плиткам 26.

Таким образом, изобретение позволяет повысить точность обработки при одновременном снижении трудоемкости изготовления.

J

-JJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| СПОСОБ НАРУЖНОГО КРУГЛОГО ШЛИФОВАНИЯ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2553165C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Станок для заточки зубьев пил | 1983 |

|

SU1135572A1 |

| Устройство для шлифования профильныхпОВЕРХНОСТЕй плОСКиХ дЕТАлЕй | 1978 |

|

SU795899A1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ НЕЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее жестко связанную с основанием бабку изделия, подвижную в поперечном направлении шлифовальную бабку и опору с приводом ее радиального перемещения, кинематически связанным с шлифовальной бабкой посредством установленного с возможностью регулирования толкателя, отличающееся тем, что, с целью повышения точности обработки при одновременном снижении трудоемкости изготовления, привод радиального перемещения выполнен в виде сдвоенного шарнирного параллелограмма, состоящего из двух коромысел, связанных осями с основанием, и двух шатунов, на одном из которых установлена опора, выполненная подводимой, а на другом размещен толкатель, при этом плечи коромысел выполнены регулируемыми. 2. Устройство по п. 1, отличающееся тем, что концы несущего толкатель шатуна щарнирно связаны с введенными в устройство установочно-подвижными ползунами, размещенными на коромыслах, причем на коромыслах и ползунах выполнены базовые плоскости для установки ползунов по мерным плиткам.

19

29

J У

(.3

6- 6froffep i//nff

fpue сриг.б

М° риг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-04-15—Публикация

1983-02-21—Подача