.Изобретение относится к состава белых силикатных ниэкотемларатурны Эмалей, которые могут быть исполь™ зованы для защиты от коррозии и де корирования стальных изделий бытов техники и архитектуруо-строительн Д(гталей. Известна титановая эмаль для ст ли следугацего состава l , мае. %; S -z47,4 Ti0219,0 ,0 ,4,1 NaiO10,5 Известная эмаль характеризуется высокой степенью заглушённости, об ладает сильным блеском и удовлетво тельной хиглической стбкостью. Однако эта ьмаль имеет Довольно высокую температуру обжига эмалево покрытия, недостаточно устойчива к перепаду температур, характеризу ется сравнительно невысокой механи геской прочностью. Наиболее близким к предлагаемом является состав эмалевого покрытия для стали 2 , содержащий, мае. %: SiOj25-45 ZfOa5-10 TiO-25-15 Б ОЗ10-15 NlO2-3 NQ,O 20-35 ,5-1,5AE,0 .1,5-2,5 «O Недостатками этого состава являют Ь евысокая прочность на изгиб, терм ргойкость и кислотостойкость Цель кзобретёнил - повышение пр ности на изгиб, термостойкости и кншютостойкости, Поставленная цель достигается т 4,го эмалевое покрытие для стали, включающее 5Ш, TiOrf, B-jQ, KgO, , Ag-iOi ,2.nOrt дополнительно содержит и MoO при следующе соотношении компонентов, мае. % ,82-1,14 ,91-10,00 ,10-8,12 MrajO10,52-16,70 ,82-3,15 Хг-Ог2,30-3,20 Ы,05,50-5,90 МоОд0,80--1,20 3402 Остальное 3 таол, 1 приведены составы пре лаг-аемого покрытия. Для получения покрытия используют следующие шихтовые материалы, масс. Ч: Кварцевый песок 50,49 41,95 33,43 Новоселовского месторождения Двуокись титана 18,82 18,98 19,14 Борная кислота 10,50 14,12 17,76 Поташ 100%-ный 6,03 8,97 11,94 Сода кальцишфованная 100%-нал 17,98 23,26 28,54 Окись алкминия , 2,82 3j.OC 3,15 Литий углекислый 13,55. 14,04 14,53 вуокись циркония 2,30 2,75 3,20 олибденовый ангидрид . 0,80 1,0 1,20 Указанные компоненты шихты плавят кварцевых тиглях при 1300 ,1200 ,1100 С соответственно в течение 1,5 ч и г затем гранулируют в воде, Гранулят высушивают в условиях, исключающих загрязнение, при 100°С до остаточной влажности 3-3,5%. Из полученных фритт готовят шликер путем мокрого помола гранул в фарфоровой мельнице до прохождения частиц через сито № 0056 (ГОСТ 661373). Одновременно с водой в фарфоровую мельницу вводят мельничнь добавки из расчета 1,0 вес, % крымского бетонита, 2,0 вес,% окиси лития, 1,0 вес.% алки иниевого порошка. Приготовленные составы эмалевого )аликера помещают в емкости из коррозионно-стойкого материала, тщательно перемешивают и оставляют на 10-12 ч в состоянии покоя с целью стабилизации его свойств. Перед нанесением шликера поверхность стали: предварительно подготавливают одним из известных в эмалировочной промышленности методов, включающим обезжириваюшкй отжиг, травление, нейтрализацию, промывку и сушку. На подготовленные поверхности п.ликер наносят способом пульверизации одним слоем толщиной О,, 070,10 мм, после их высуиивают при 40-60 С в течение 5-7 мин, а затем обжигают в .течение 8 мин в камерной печи с принудительной циркуляцией воздуха. Свойства составов приведены в табл.2. Использование предлагаемого состава пзволит снизить температуру обкига и получить эмалевое покрытие с по:вышенной механической прочностью и терглкческой стойкостью.

10605824

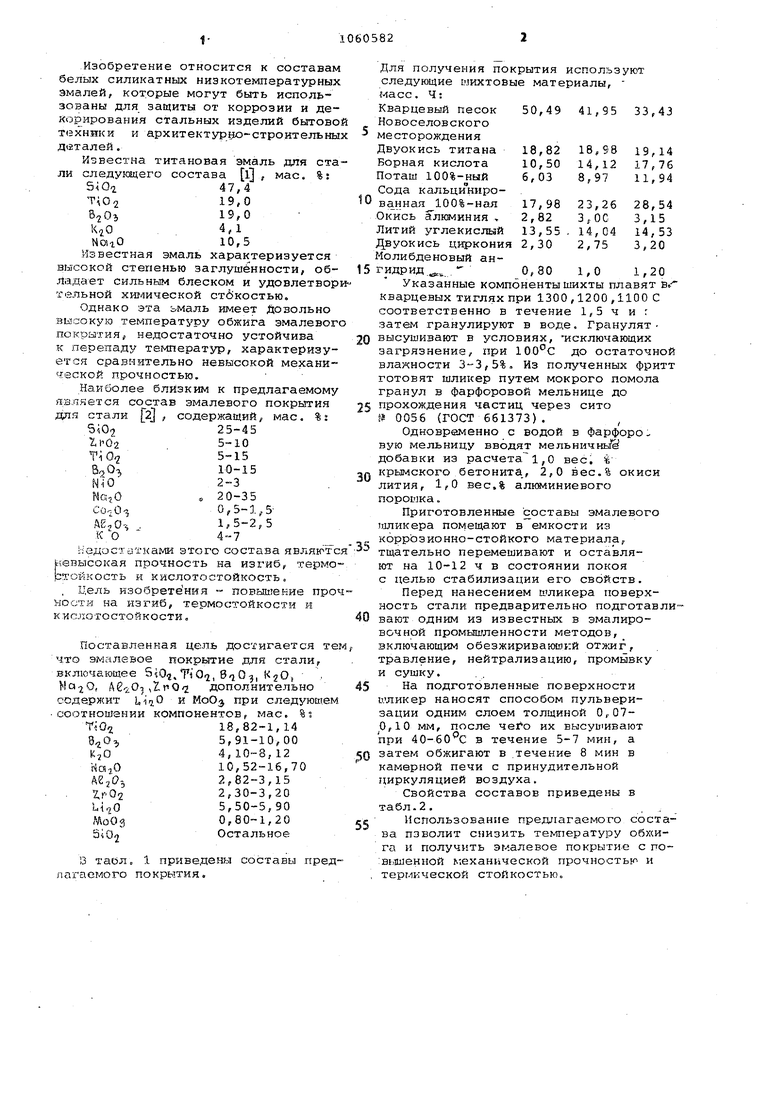

Т а б;.л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения эмалевого покрытия для стали | 1985 |

|

SU1276638A1 |

| Эмалевое покрытие для стали | 1989 |

|

SU1609752A1 |

| Фритта для эмалевого покрытия дляАлюМиНия | 1979 |

|

SU833627A1 |

| Фритта для эмалевого покрытия | 1979 |

|

SU945110A1 |

| Эмалевый шликер для безгрунтовых покрытий | 1986 |

|

SU1386599A1 |

| Фритта для защитно-декоративного эмалевого покрытия алюминия и его сплавов | 1987 |

|

SU1470689A1 |

| Шихта для получения эмалевого покрытия | 1987 |

|

SU1599326A1 |

| Фритта для безгрунтового эмалевого покрытия | 1987 |

|

SU1430377A1 |

| Фритта для эмалевого покрытия | 1987 |

|

SU1470688A1 |

| Эмалевый шликер | 1989 |

|

SU1629266A1 |

ЭМАЛЕВОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ,, включающее SiOj , Ti О, , , , .iO),ZfO , отличающееся тем, что, с целью повышения прочности на изгиб, термостойкости и кислотостойкости, оно дополнительно содержитtijO и НоО при следующем соотношении компонентов, мае. %: TiO,18.82-19,14 ,52-16,70 ,50-5,90 e O-i5,91-10,00 fte,05 2,82-3,15 АЛоО- 0,80-1,20 К,04,10-8,12 Ir022,30-3,20 5i02Остальное

5iO

TiOg

В,0з К, О

Ае,,0з

LilO,

If 02 MoOj

Температура обжига, °С

Интервал обжига, °С Термотзтойкость, °С

Химстойкость («йслотостойкость в 4%-ной уксусной кислоте) , мг/см

I

Прочность на изгиб-модуль

40,8932,59

18,9819,14

7,9610,00

6,118,12

13,6116,70

3,003,15 ч

5,705,90

2,753,20

1,001,20 .

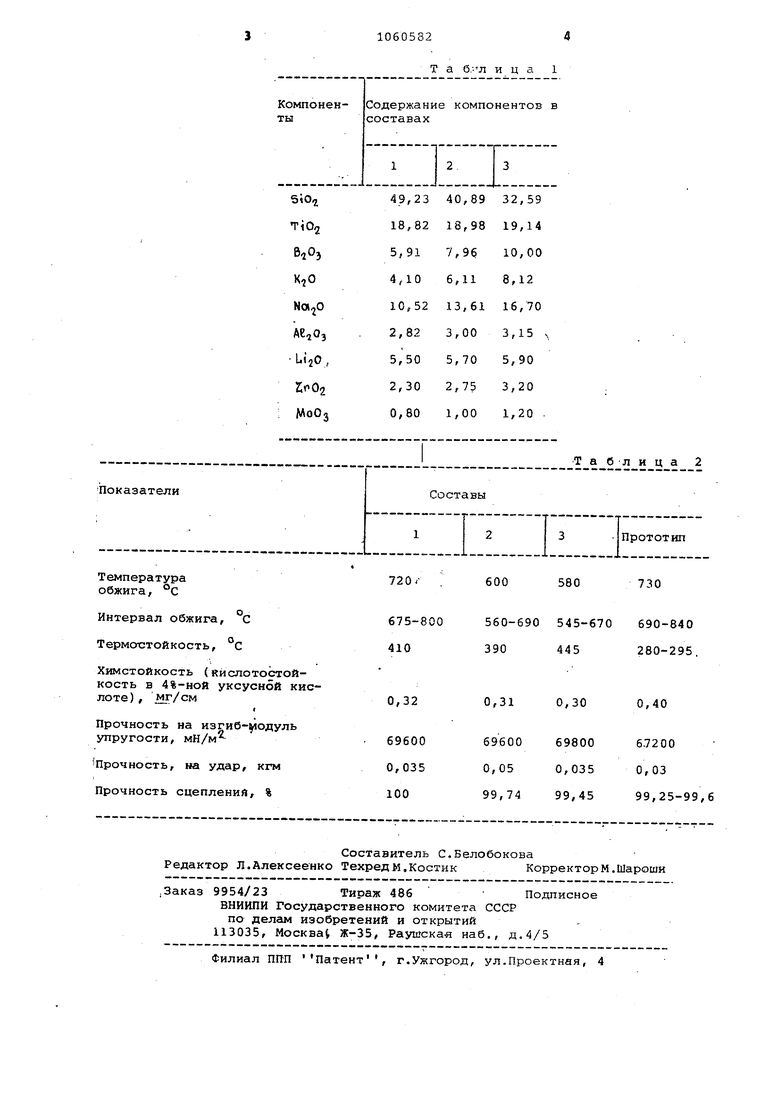

Таблица 2

,

580

600

730

00

560-690 545-670 690-840 390 445 280-295.

0,30

0,31

0,40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Варгин В.В | |||

| Эмалирование металлических изделий | |||

| М., Машиностроение, 1972, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Грунтовая эмаль | 1980 |

|

SU920017A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-15—Публикация

1981-05-06—Подача