X)

Изобретение относится к металлур гии, а именно к низколегированным сталям, используемым для изготовления цельноштампованной и сборной тары и других изделий, требующих глубокой вытяжки и подвергающихся нанесению металлических и неметаллических покрытий

Известна сталь состава, мас.%: 0,03-0,16 углерода, О,01-0,50.кремния, 0,70-1,70 марганца, 0,005-0,06 ниобия, 0,005-0,08 алюминия, менее 0,0015 фосфора, менее 0,010 серы, менее 0,030 азота, менее 0,6 молибдена или менее 0,2 ij . ,

Недостатками этой стали являются высокая прочность и низкая штампуемость металла вследствие поввоиенног содержания углерода и марганца.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь химического состава, мас.%:

Углерод,0,03-0,06

Кремний0,01-0,02

Марганец0,18-0,23

Хром0,08-0,13

Никель0,1-0,2

. Сера0,018-0,025

Титан0,006-0,009

АЛЮМИНИЙ 0,009-0,018 ЖплезоОстальное. 2

Недостатками стали являются низкое качество поверхности холоднокаганного листа из-за высокого содержния неметаллических включений, невысокие пластические свойства и неудолетвррительная штампуемость.

Цель изобретения - повышение шта.пуемости стали.

Указанная цель достигается тем, что сталь, содержащая железо, углерод, Кремний, марганец и титан, дополнительно содержит ванадий и молиден при следующем соотношении компонентов, мае.% :

Углерод 0,03-0,10 Кремний 0,005-0,08 Марганец 0,35-0,50 Титан 0,002-0,010 Ванадий 0,002-0,015 Молибден 0,010-0,025 Железо Остальнье При содержании углерода менее 0,03% повышается относительное содержание кислорода и азота в стали, что приводит к повышению.склонности к старению. .

При содержании углерода в стали более 0,10% возрастает прочность и снижаются пластические свойства.

При содержании кремния в стали более 0,08% првышается прочность, однако при этом ухудшается штампуемость металла. Снижение содержания кремния до менее 0,005% приводит к ухудшению свариваемости и коррозионной стойкости.

Для обеспечения высоких пластичесгких свойств содержание марганца в стали должно быть в пределах 0,350,50%. При содержании менее 0,35% марганца снижается свариваемость стали 5 и способность ее к деформации.

при горячей прокатке. При этом частицы металла от рваных кромок могут попадать на полосу, закатываться, ухудшая ее поверхность.

10 При содержании марганца более

0,50% происходит резкое падение штампуемости из-за снижения пластичности . металла.

Легирование титаном и ванадием

5 обеспечивает получение нестареющей стали. Содержание титана в стали менее 0,002% и ванадия менее 0,002% не обеспечивает получения нестареющей стали из-за недостаточного их

Q количества для связывания азота.

Увеличение содержания титана более 0,010% и ванадия более 0,015% хотя и повышает предел текучести, однако требует определенных условий

5 отжига и дрессировки для устранения склонности стали к деформационному старению.

Для обеспечения стаб,ильных свойств нестареющей стали рекомендуется соб- людение условия ( ) ( 2-5)х(% ) .

Введение в сталь дополнительно 0,010-0,025% молибдена приводит кулучшению деформируемости при глубокой вытяжке. При содержании молибдена 0,010-0,025% образуются дисперс5 ные карбиды, которые препятствуют образованию скоагулированных частиц цементита, и повышается технологич «ость при высадке.

0 При содержании молибдена менее 0,010% этот эффект не достигается, при содержании молибдена более 0,025% сталь имеет повышенный предел текучести и требует дополнитель5 ногр отжига и дрессировки.

В качестве примесей сталь может содержать серу до 0,025%, фосфор до 0,025%, хром до 0,15%, никель до 0,20%, медь до 0,20%.Влияние их на свойства стали для жести незначитель0ное. .

Сталь выплавлялась в кислородноконвертерном цехе Карагандинского металлургического комбината.

Слитки стали прокатываются на слябы размером 190x225x900 мм. Температура конца прокатки составляет 10701120°С. Температура конца горячей прокатки стали на полосу 2,0x880 мм варьируется в диапазоне 780-825°С.

0 Травление металла производят-в растворе соляной кислоты. Холодная прокатка осуществляется на 5-ти клетьевом стане 1700 на толщину 0,25 мм. После обезжиривания, отжига

5 и дрессировки холоднокатанные рулоны переданы для электролитического лужения. . . ,

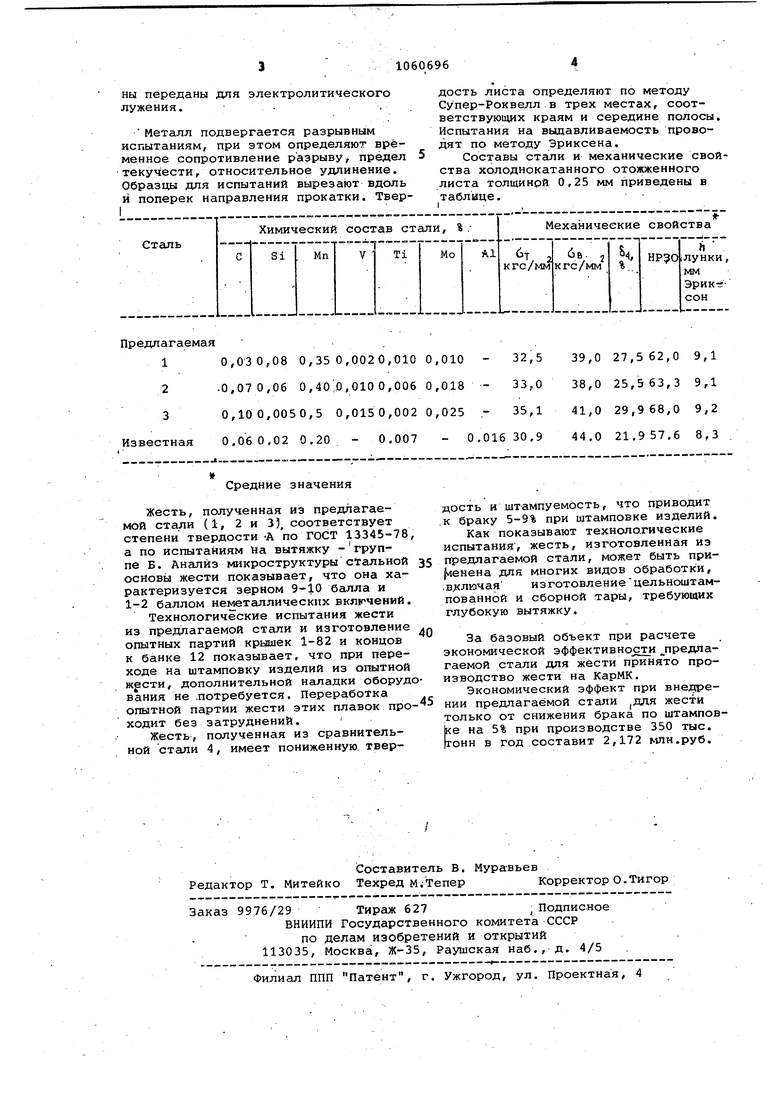

Металл подвергается разрывным испытаниям, при этом определяют временное сопротивление разрыву, предел текучести, относительное удлинение. Образцы для испытаний вырезают вдоль и поперек направления прокатки. ТверI

дость листа определяют по методу Супер-Роквелл в трех местах, соответствующих краям и середине полосы. Испытания на выдавливаемость проводят по методу Эриксена.

Составы стали и механические свойства холоднокатанного отожженного листа толщиной 0,25 мм приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1749296A1 |

| Сталь для глубокой вытяжки и изделие, выполненное из нее | 2020 |

|

RU2838081C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

Предлагаемая . 10,030,08 0,350,0020,010 -0,070,06 0,40,0,0100,006 30,100,0050,5 0,0150,002 Известная 0.060.02 0,20 - 0,007 Средние значения Жесть, полученная из предлагаемой стали (1, 2 и 35, соответствует степени твердости -А по ГОСТ 13345-78, а по испытаниям на вытяжку -группе Б. Анализ микроструктурысгальной основы жести показывает, что она характеризуется зерном 9-10 балла и 1-2 баллом неметаллических включений. Технологические испытания жести из предлагаемой стали и изготовление опытных партий крькпек 1-82 и концов к банке 12 показывает, что при переходе На штамповку изделий из опытной , дополнительной наладки оборудо вания не .потребуется. Переработка опытной партии жести этих плавок проходит без затруднений. Жесть, полученная из сравнительной стали 4, имеет пониженную твер39,027,5 62,09,1 0,010 0,018 - 33,0 38,025,563,39,1 0,025 - 35,1 41,029,968,09,2 - 0,01630.9 44,021,957,68,3 дость и штампуемость, что приводит .к браку 5-9% при штамповке изделий. Как показывают технологические испытания, жесть, изготовленная из предлагаемой стали, может быть приfieHeHa для многих видов обработки, ;в;ключая изготовлениедельноштампованной и сборной тары, требующих глубокую вытяжку. За базовый объект при расчете экономической эффективности предлагаемой стали для жести принято производство жести на КарМК, Экономический эффект при внедрении предлагаемой стали ддя жести только от снижения брака по штамповke на 5% при производстве 350 тыс. (тонн в год составит 2,172 мпн.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КИПЯЩАЯ СТАЛЬ | 1972 |

|

SU422791A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-14—Подача