Изобретение относится к области металлургии сплавов на основе алюми-г НИЛ, предназначенньк для применения в качестве конструкционного материала. . Известен сплав на основе алюминия, мас.%:

содержащий,

10,0 Цинк 3,5 Нагний 2,0 . . Медь 0,6 Хром 0,6

Цирконий Алюминий

Остальное Однако прочностные свойства сплава после стандартного режима термической

О

обработки - закалка и старение при

сь , 16 ч: Gg 73,4 КГС/МИ2, бод

«iJb 64,6 кгс/мм (для прутков) и Gg,

о ел ;70,2 КГС/МН2, бо.г 68,7 кгс/мм (для (истов), недостаточно высокие.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сплав на основе агашиния, содержащий, мас.:

Г инк8,0

Магний2,5

Медь1 0

Кобальт1,5

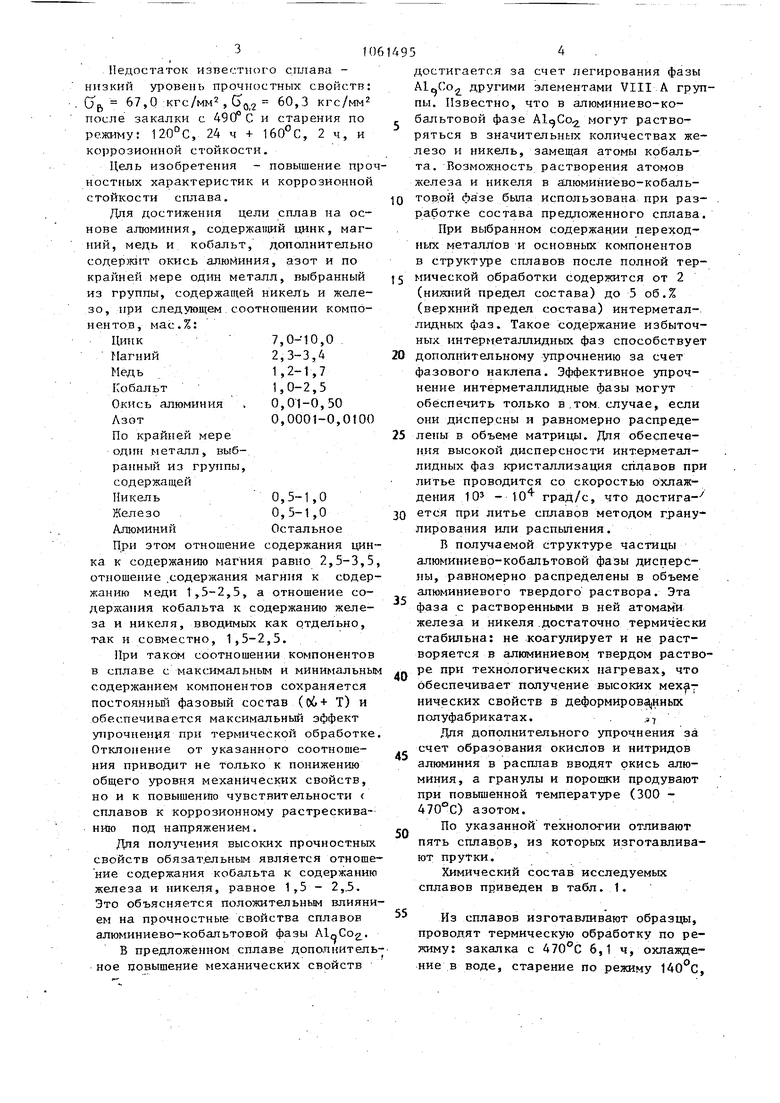

АлюминийОстальное 3и Недостаток известнс го сплава низкий уровень прочностных свойств: (jg, 67,0 кгс/мм , 60,3 кгс/мм после закалки с 490°С и старения по режиму: 120°С, 24 ч + , 2 ч, и коррозионной стойкости. Цель изобретения - повышение про HocTftbix характеристик и коррозионной стойкости сплава, /Тля достижения цели сплав на основе алюминия, содержаний цинк, магний, медь и кобальт, дополнительно содержит окись алюминия, азот и по крайней мере один металл, выбранный из группы, содержащей никель и железо, при следующем соотношении компонентов, мас.%: Цинк7,0-10,0 Нагний2,3-3,4 Медь1,2-1,7 Кобальт1,0-2,5 Окись алюминия . 0,01-0,50 Лзот0,0001-0,0100 По крайней мере один металл, выбранный из группы, содержащей Никель0,5-1,0 Железо0,5-1,0 АлюминийОстальное При этом отношение содержания цин ка к содержанию магния равно 2,5-3,5 отношение .содержания магния к содер жанию меди 1,5-2,5, а отношение содержания кобальта к содержанию железа и никеля, вводимых как отдельно, так и совместно, 1,5-2,5. Цри таком соотношении компонентов в сплаве с максимальным и минимальны содержанием компонентов сохраняется постоянньй фазовый состав (Об+ Т) и обеспечивается максимальный эффект упрочнения при термической обработке Отклонение от указанного соотношения приводит не только к понижению общего уровня механических свойств, но и к повышение чувствительности сплавов к коррозионному растрескиванию под напряжением. Для получения высоких прочностных свойств обязат.ельным является отнош ние содержания кобальта к содержанию железа и никеля, равное 1,5 - 2,.5. Это объясняется поло7 сительным влиян ем на прочностные свойства сплавов алюминиево-кобальтовой фазы AlqCog. В предложенном сплаве допапнител ное повышение механических свойств 4 достигается за счет легирования фазы ,2 другими элементами VIII А группы. Известно, что в алюминиево-кобальтовой фазе могут растворяться в значительных количествах железо и никель, замещая атомы кобальта. Возможность растворения атомов железа и никеля в алюминиёво-кобальтов.ой фазе была использована при разработке состава предложенного сплава. При выбранном содержании переходных металлов и основных компонентов в структуре сплавов после полной термической обработки содержится от 2 (нижний предел состава) до 5 об.% (верхнир предел состава) интерметаллидных фаз. Такое содержание избыточных интерметаллидных фаз способствует дополнительному упрочнению за счет фазового наклепа. Эффективное упрочнение интерметаллидные фазы могут обеспечить только в,том. случае, если они дисперсны и равномерно распределены в объеме матрицы. Для обеспечения высокой дисперсности интерметаллидных фаз кристаллизация сплавов при литье проводится со скоростью охлаждения 10 Ю град/с, что достигается при литье сплавов методом гранулирования или распыления. В получаемой структуре частицы алюминиево-кобальтовой фазы дисперсны, равномерно распределены в объеме алюминиевого твердого раствора. Эта фаза с растворенными в ней атомам и железа и никеля.достаточно термически стабильна: не коагулирует и не растворяется в алюминиево твердом растворе при технологических нагревах, что обеспечивает получение высоких мех ническик свойств в деформированных полуфабрикатах.. .,-, Для дополнительного упрочнения за счет образования окислов и нитридов алюминия в расплав вводят окись алюминия, а гранулы и порошки продувают при повышенной температуре (300 470°С) азотом. По указанной техноло ии отливают пять сплавов, из которых изготавливают прутки. Химический состав исследуемых сплавов приведен в табл. 1. Из сплавов изготавливают образцы, проводят термическую обработку по режиму: закалка с 470°С 6,1 ч, охлаждение в воде, старение по режиму ,

5106

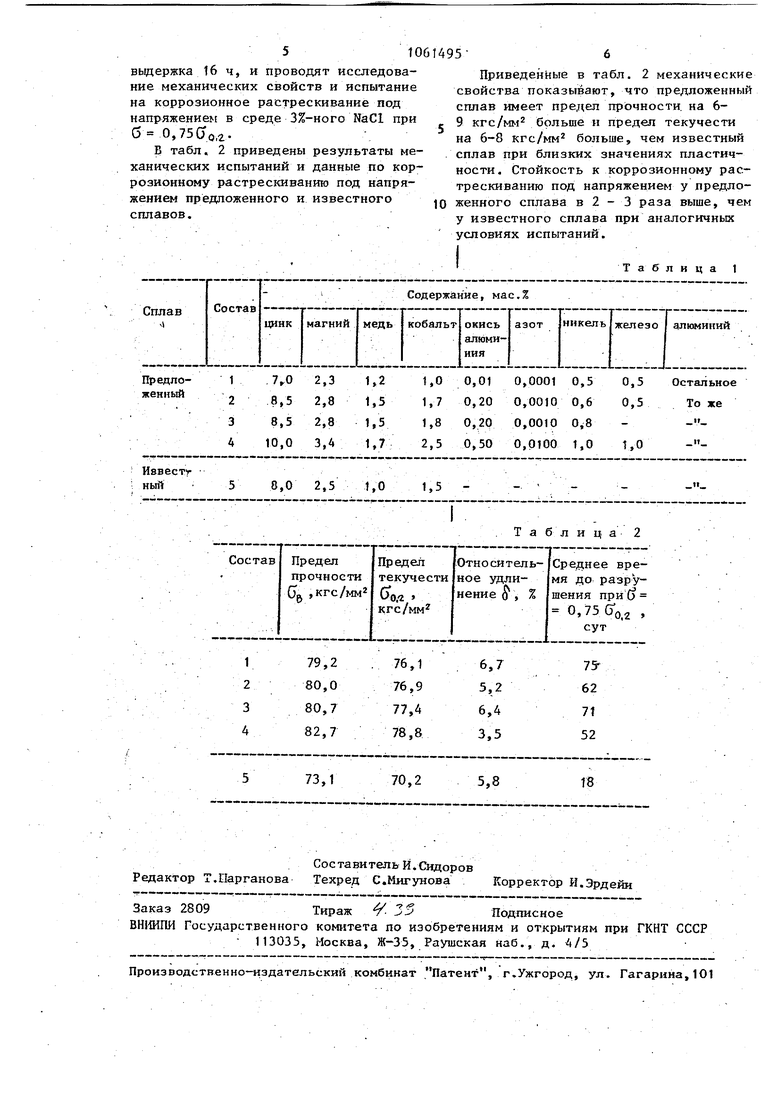

выдержка 16 ч, и проводят исследование механических свойств и испытание на коррозионное растрескивание под напряжением в среде 3%-ного NaCl при ,75Cjo,2.

I табл. 2 приведены результаты механических испытаний и данные по коррозионному растрескиванию под напряжением предложенного и известного сплавов.

1495-6

Приведенные в табл. 2 механические свойства показывают, что предложенный сплав имеет предел прочности, на 6- г 9 кгс/мм больше и предел текучести на 6-8 кгс/мм больше, чем известный сплав при близких значениях пластичности. Стойкость к коррозионному растрескиванию под напряжением у предло10 женного сплава в 2 - 3 раза выше, чем

у известного сплава при аналогичных условиях испытаний.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| ПРИПОЙ ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2014 |

|

RU2585598C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2022045C1 |

СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержапщй цинк, магний, медь и кобальт, отличаю щ .и и с я тем, что, с целью повышения прочностных характеристик и коррозионной стойкости, он дополнительно содержит окись алюминия, азот и по крайней мере один металл, выбранный из группы, содержащей никель и железо, при следующем соотношении компонентов, мас.%: 7,0-10,0 Цинк 2,3-3,4 Магний 1.2-1,7 Медь 1,0-2,5 Кобальт 0,01-0,50 Окись алюминия 0,0001-0,0100 Азот По крайней мере один металл,, выбранный из группы, содержащей 0,5-1,0 Никель 0,5-1,0 Железо Остальное Алюминий причем отношение содержания гщнка к содержанию магния составляет 2,5-3,5, ;: отношение содержания магния к содер- tep---|СЛ жанию меди 1,5-2,5, а отношение соle-U-. держания кобальта к содержанию желе,,|W за и никеля, вводимых как отдельноj так и совместно. 1,5-2,5.

73,1

Таблица 2

70,2

18

5,8

| Сплав на основе алюминия | 1973 |

|

SU473759A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гранулируемые алюминиевые сплавы | |||

| М., Металлургия, 1981, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-07—Публикация

1982-07-05—Подача