112

Итобретение отнс сится к металлургии, в частности к производству полосовой стали, и может быть использовано при горяче й и холодной прокатке на непрерывных широкополосных станах

Цель изобретения - улучшение каче ства металла за счет снижения анизотропии механических свойств прокатанных полос.

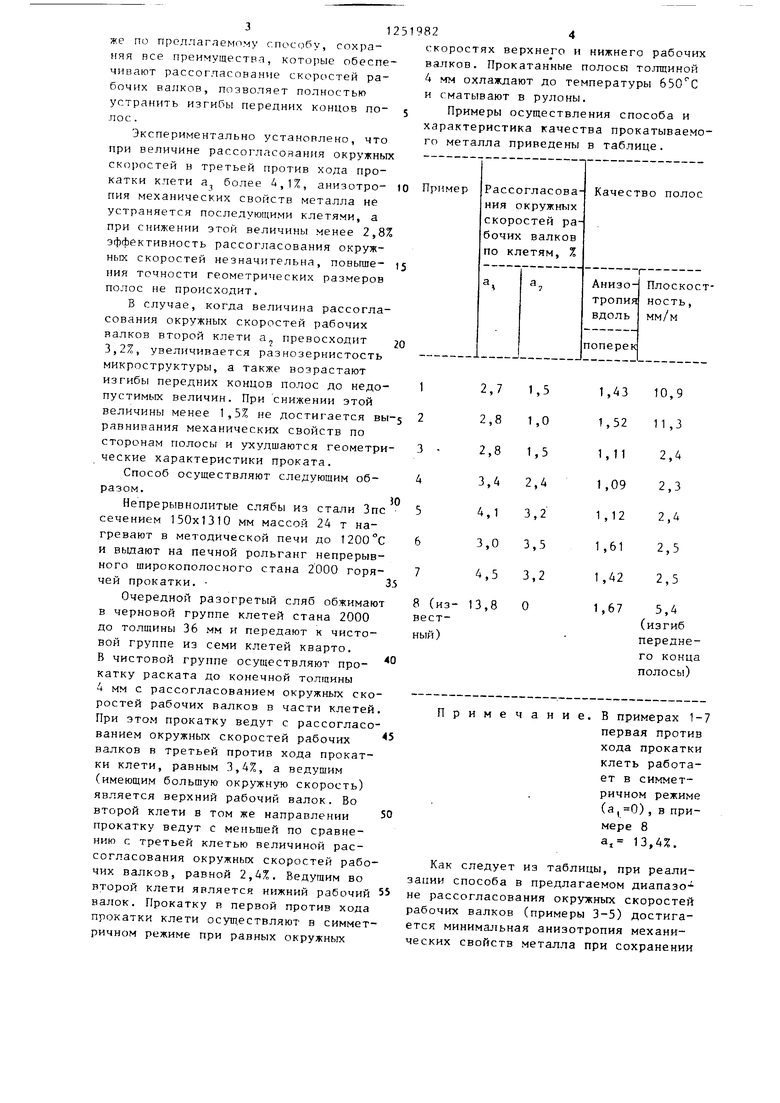

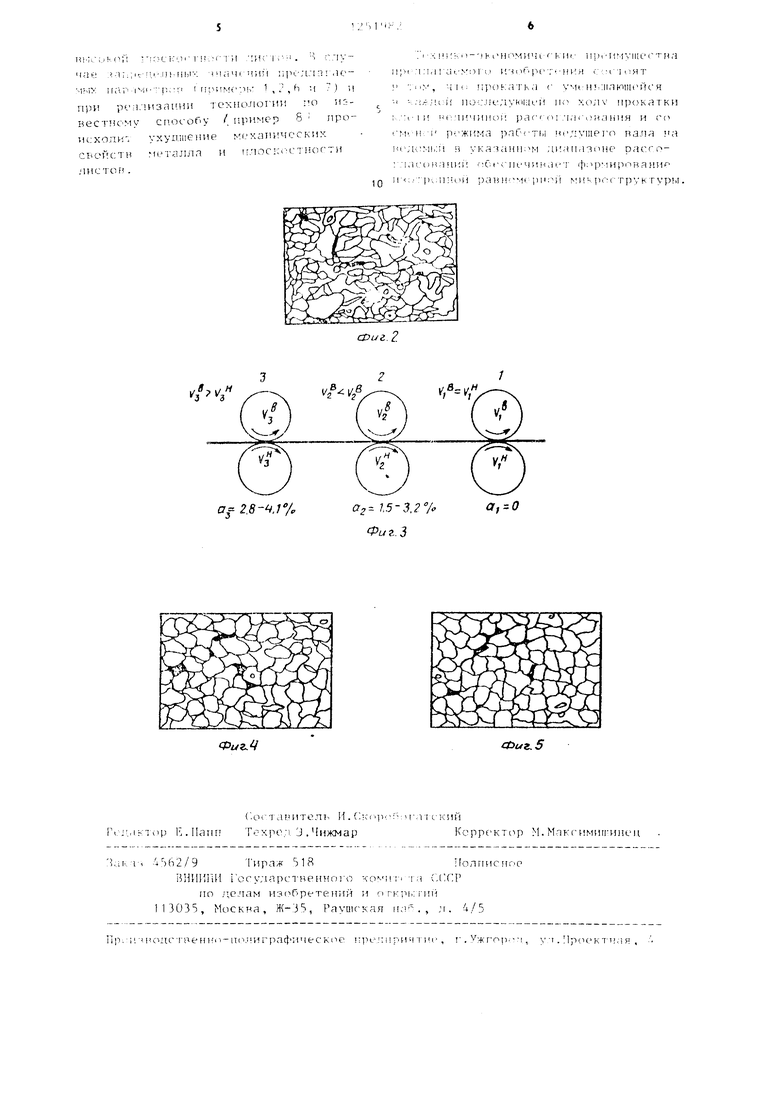

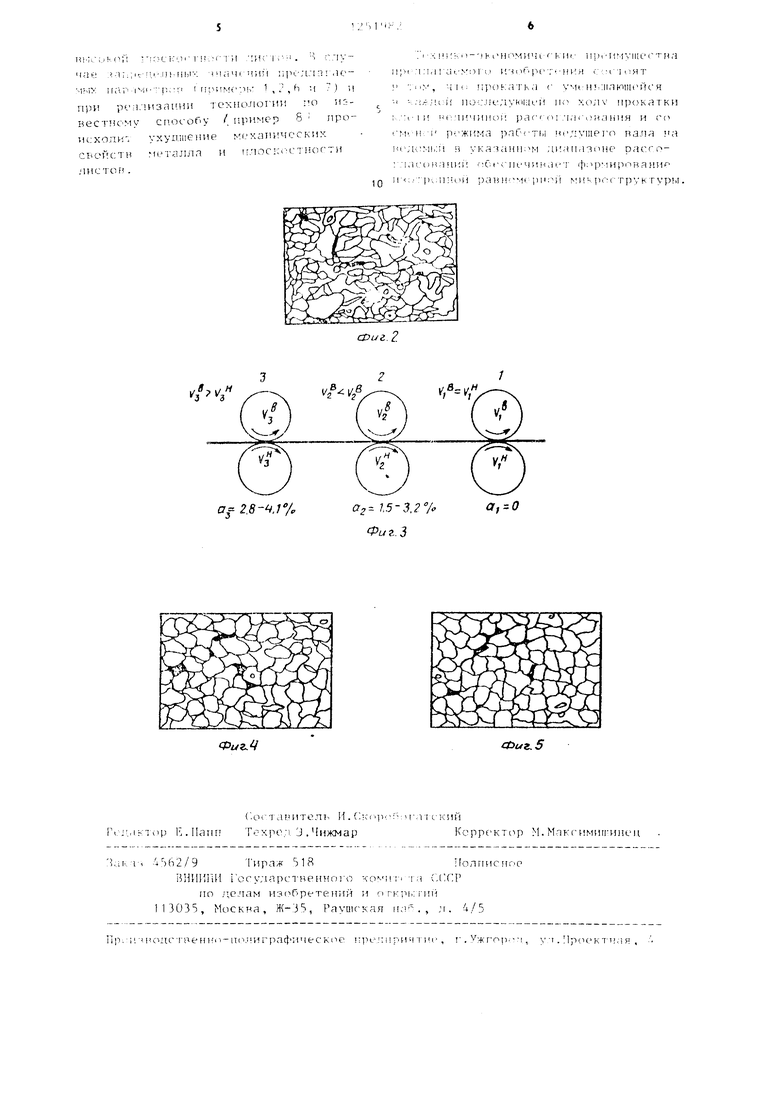

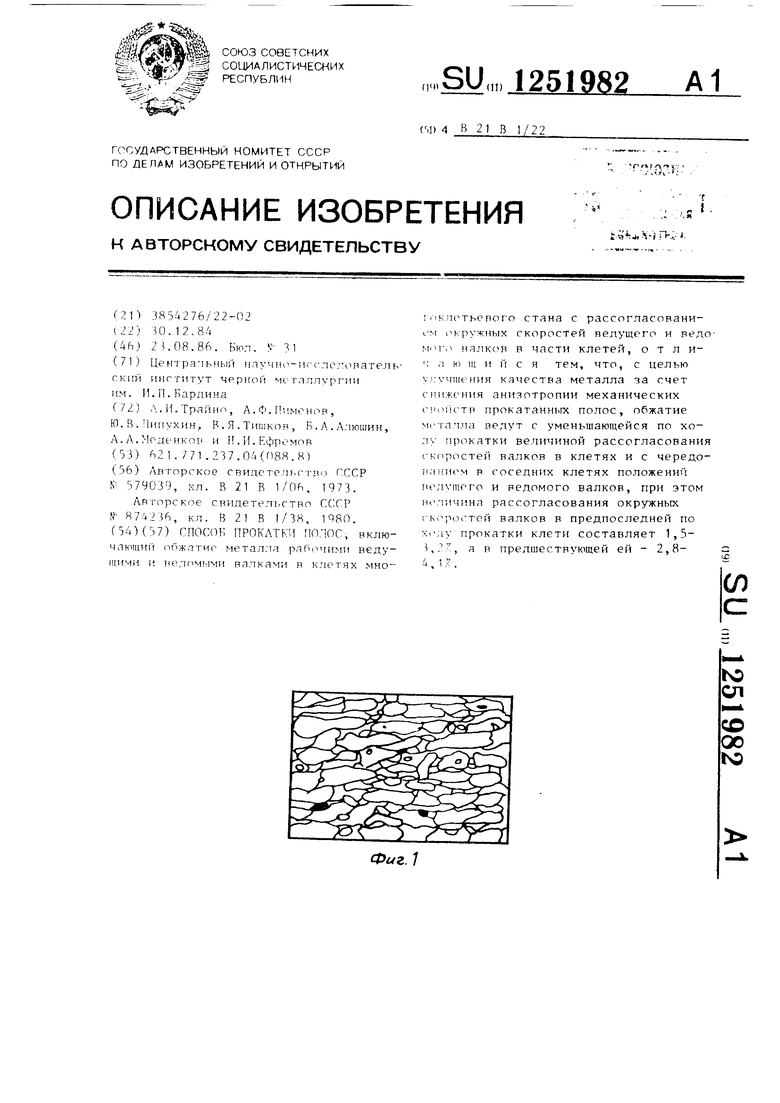

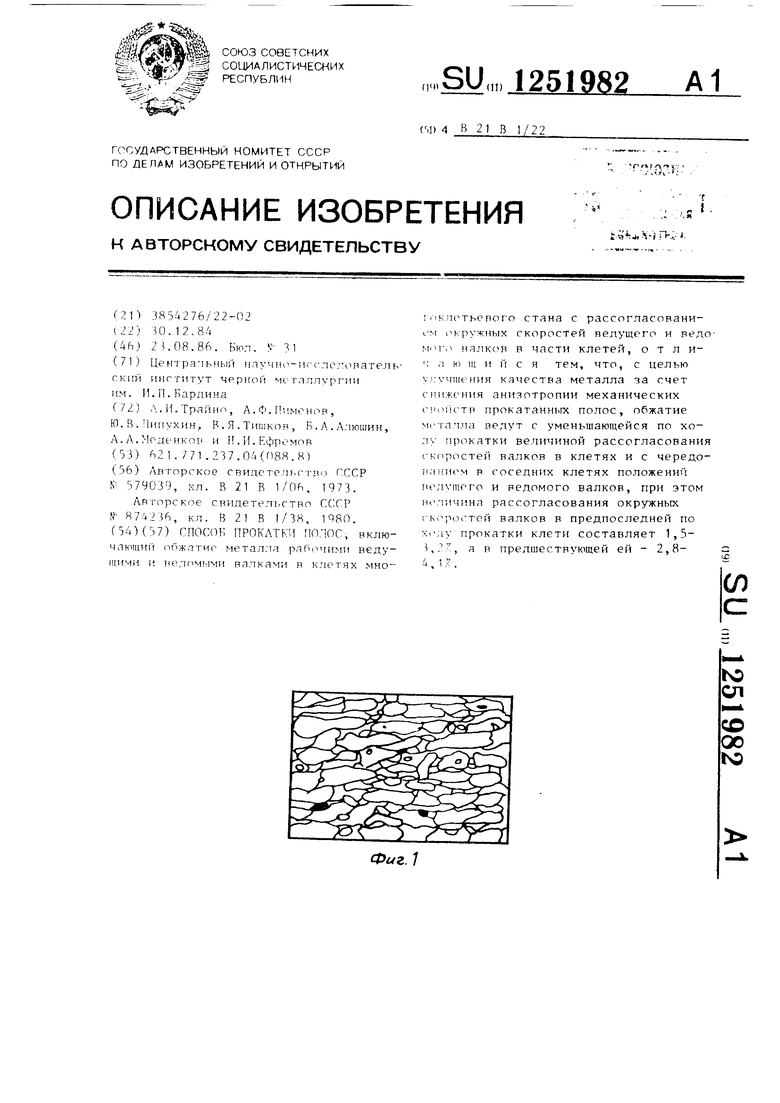

На фиг. 1 изображена микроструктура металла на верхней стороне полосы из стали Зсп после горячей прокатки по известному способу; на фиг. 2 - то же, на нижней стороне полосы; на фиг. 3 - схема реализации предлагаемого способа прокатки; на фиг. 4 - микроструктура металла на верхней стороне полосы после горячей прокатки по предлагаемому способу; на фиг. 5 - то же, на нижней стороне полосы.

Процесс прокатки с рассогласованием окружных скоростей валков позволяет уменьшить усилие прокатки, снизить разнотолщинность и неплоскостность прокатываемых полос. Вместе с тем, при рассогласовании окружных скоростей вследствие увеличения контактного скольжения в очаге деформации и изменения условий взаимодействия ведущего и ведомого валков с полосой на разных сторонах полосы формируется различная микроструктура. Так со стороны ведущего валка, где контактное скольжение выше, формируется анизотропная микроструктура, зерна которой вытянуты вдоль направления прокатки. На противоположной стороне полосы характер микроструктуры иной: интенсивное течение металла в противоположных направления в зонах опережения и отстаивания приводит к дроблению зерен и неоднородности микроструктуры. В результате после такой прокатки металл приобретает анизотропные механические свойства, что ухудшает его качество .

При прокатке по известному способу первая (против хода прокатки) клеть работает с рассогласованием окружных скоростей рабочих валков, причем верхний валок является ведущим. Вторая клеть (в том же направлении) работает в симметричном режиме, а третья - также с рассогласованием и с ведущим верхним валком. После третьей клети полоса имеет анизотропную микроструктуру на верхней стороне и разнозернистую микроструктуру

2J

на нижней стороне. Вторая клеть, работающая п спммет 1ичном режиме, частично у-страняет а1шзотропность и раз- нозернистость микрос:трук1 уры. Первая

же клеть усугубляет положение: на верхней стороне полосы анизотропия вновь возрастает (фиг. 1), а на нижней увеличивается разнозернистость (фиг. 2). Так как окончательное формирование качества и микроструктуры металла происходит именно н первой (против направления прокатки) клети, готовая полоса имеет анизотропию механических свойств и низкое качество.

В случае прокатки по предлагаемому способу третья против хода прокат- ки клеть работает с рассогласованием окружных скоростей, причем верхний валок, имеющий окружную скорость V

и3

большую, чем у нижнего V, , является ведущим (фиг. 3). Вторая клеть в том же направлении работает с меньшим, чем в третьей, рассогласованием окружных скоростей (а а,) и нижний

рабочий валок, имеющий окружную скорость V большую, чем у верхнего V , является ведущим валком. Первая клеть работает в симметричном режиме, т.е. окружные скорости верхнего V, и нижнего V, рабочих валков равны. При этом после третьей клети полоса имеет различную микроструктуру и свойства на верхней и нижней сторонах, так как условия контактного взаимодействия с верхним и нижним валком различны. Во второй клети ведущим является нижний валок. За счет смены положения ведущего валка происходит выравнивание микроструктуры по сторонам полосы, и вследствие тог О, что во второй

клети полоса тоньше, чем в третьей, для выравнивания микроструктуры по сечению требуется меньшая величина рассогласования окружных скоростей. Первая клеть, работающая в симметричном режиме, обеспечивает полную изотропность микроструктуры на верхней (фиг. 4) и нижней (фиг. 5) сторонах полосы, за счет чего улучшается качество металла.

Кроме этого, достигается побочный эффект. Прокатка с рассогласованием окружных скоростей валков по известному способу приводит к изгибам передних концов полос на выходе из вал- ков, что затрудняет транспортирование полосы по отводящему рольгангу, заправку в моталку и не исключает забуривания в линии стана. Прокатка

312

же по прод.чагаемому способу, сохраняя все преимущества, которые обеспечивают рассогласование скоростей рабочих валков, позволяет полностью устранить изгибы передних концов по- лос.

Экспериментально установлено, что при величине рассогласования окружных скоростей в третьей против хода прокатки клети а более , 1 %, анизотро- ПИЯ механических свойств металла не устраняется послелтующими клетями, а при снижении этой величины менее 2,8% эффективность рассогласования окружных скоростей незначительна, повыше- ПИЯ точности геометрических размеров полос не происходит.

В случае, когда величина рассогласования окружных скоростей рабочих валков второй клети а превосходит 3,2%, увеличивается разнозернистость микроструктуры, а также возрастают изгибы передних концов полос до недопустимых величин. При снижении этой величины менее 1,5% не достигается вы равнивания механических свойств по сторонам полосы и ухудшаются геометрические характеристики проката.

Способ осуществляют следующим образом.

Непрерывнолитые слябы из стали Зпс сечением 150x1310 мм массой 24 т нагревают в методической печи до 1200 С и вьщают на печной рольганг непрерывного широкополосного стана 2000 горячей прокатки. Очередной разогретый сляб обжимают в черновой группе клетей стана 2000 до толщины 36 мм и передают к чистовой группе из семи клетей кварто. В чистовой группе осуществляют про- катку раската до конечной толщины 4 мм с рассогласованием окружных скоростей рабочих валков в части клетей. При этом прокатку ведут с рассогласованием окружных скоростей рабочих валков в третьей против хода прокатки клети, равным 3,4%, а ведущим (имеющим большую окружную скорость) является верхний рабочий валок. Во второй клети в том же направлении прокатку ведут с меньшей по сравнению с третьей клетью величиной рассогласования окружных скоростей рабочих валков, равной 2,4%. Ведущим во второй клети является нижний рабочий валок. Прокатку в первой против хода прокатки клети осуществляют в симметричном режиме при равных окружных

9824

скоростях верхнего и нижнего рабочих валков. Прокатанные полосы толщиной 4 мм охлаждают до температуры 650 С и сматывают в рулоны.

Примеры осуществления способа и характеристика качества прокатываемого металла приведены в таблице.

Примечание. В примерах 1-7

первая против хода прокатки клеть работает в симметричном режиме (а,0), в примере 8 а, 13,4%.

Как следует из таблицы, при реализации способа в предлагаемом диапазоне рассогласования окружных скоростей рабочих валков (примеры 3-5) достигается минимальная анизотропия механических свойств металла при сохранении

uMi i.jb ri jci ji п M-ти /rsu i -i. r:iy- Mafi . ii;:i П,. iiMiiii -: ччач ЧИЙ пролл; : ,ie- .|ЫУ iiav iMi--: p :; I Ii;п к :l|-. l,J,h i ) ч при р . пл.язаи.ии технология : О иг:- иестиому способу /, щшмер 8 - происходи , ухудшение механических скойстн металлп и 1 лос;:г:стнагти

лис TOFI .

. I -л М ):-, --1ЬОНГ.1ЦЧ1 СЬ Ис 1ПЬ ИМУНК ГТЦЯ I 1 Ма 1 I 1 И.ЧоО рс . r::r Ii;H7

., 410 прокатка с у-.цл1 :11аю1И1м и я а.глсй 1и :;лел М1|;к И но прокатки (ЛИ (:чил1111ои рагг 01 лагона ния и го .Л1 р-. жима 5аГ от1,1 Ш душет о яа.па ма л,ом1,:и н укачанном лиагызоне расго- а 1.Л) палии оС г о нсчи н Л- т фор -шров а ние :;: Р v. п; о и р а н и .ii р 11 гл NH i к р т р у к т у pi,i.

Фиг.. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листовой стали и комплект рабочих валков одноклетевого стана для его осуществления | 1988 |

|

SU1600872A1 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Способ холодной прокатки полос | 1990 |

|

SU1784297A1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| Способ прокатки широких полос | 1984 |

|

SU1186294A1 |

| Способ прокатки листов | 1980 |

|

SU874236A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544728C2 |

| Валковый узел листопрокатной клети кварто | 1983 |

|

SU1122383A1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| Способ прокатки полос | 1984 |

|

SU1235562A1 |

,

ъ ъ

jf v/

-х:yf fl iH ( -

о

a 2.8-.1 /с,

a 2 15-3.2 , (7

Фиг.З

C.cici ачител И. (lyci лю:-: ч лт ;л,актор Р.-Паиг Тохроп 3 . ЧижмарКорректор М. Млкг имипляк ц

iai-.i4 -iS(i2/9Тираж 518Колписнг е

iSH rll Illi Госуларственно1 о чо -- мм ч а (Л СР

но .п,елам изобретений и .:г1Н1 1 13035, Москна, Ж- 35, Раушская на- . , л. 4/5

П|1,чг нс1дс гвен1 11-по.;1играф11леское п елприч ис , . - жгорсч , у ч . ;1роектч а я

Фиъ.5

| Способ холодной прокатки полос | 1975 |

|

SU579039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-30—Подача