1235562

3. Способ по п.1, отличаю- ной длине переднего конца, по прохож- щ и и с я тем, что смазку подают дении которого через очаг деформации со стороны верхнего валка на указан- подачу смазки прекращают.

Изобретение относится к прокатном производству и может быть использовано при горячей прокатке.

Целью изобретения является улучшение условий транспортирования прока- танной полосы по отводящему рольганг путем изгиба ее переднего конца при выходе из валков вверх.

Способ предполагает обжатие полос со смазкой между верхним и нижним рабочими валками, имеющими рассогласование окружных скоростей, с изменением коэффициента трения в очаге деформации, причем обжатие переднего конца полосы длиной 0,12-0,32 днамет- ра верхнего рабочего валка проводят при соотношении коэффициентов трения на верхней и нижней сторонах полос, равном 0,79-0,96, после чего условия трения по сторонам полосы вырав- нивают.

Подачу смазки с момента захвата полосы можно производить только со стороны верхнего валка, после прохождения через очаг деформации перед- него конца указанной длины начинают подавать смазку и со стороны нижнего валка. Также смазку можно подавать со стороны верхнего валка на указанной длине переднего конца, по про- хождении которого через очаг деформации подачу смазки прекращают.

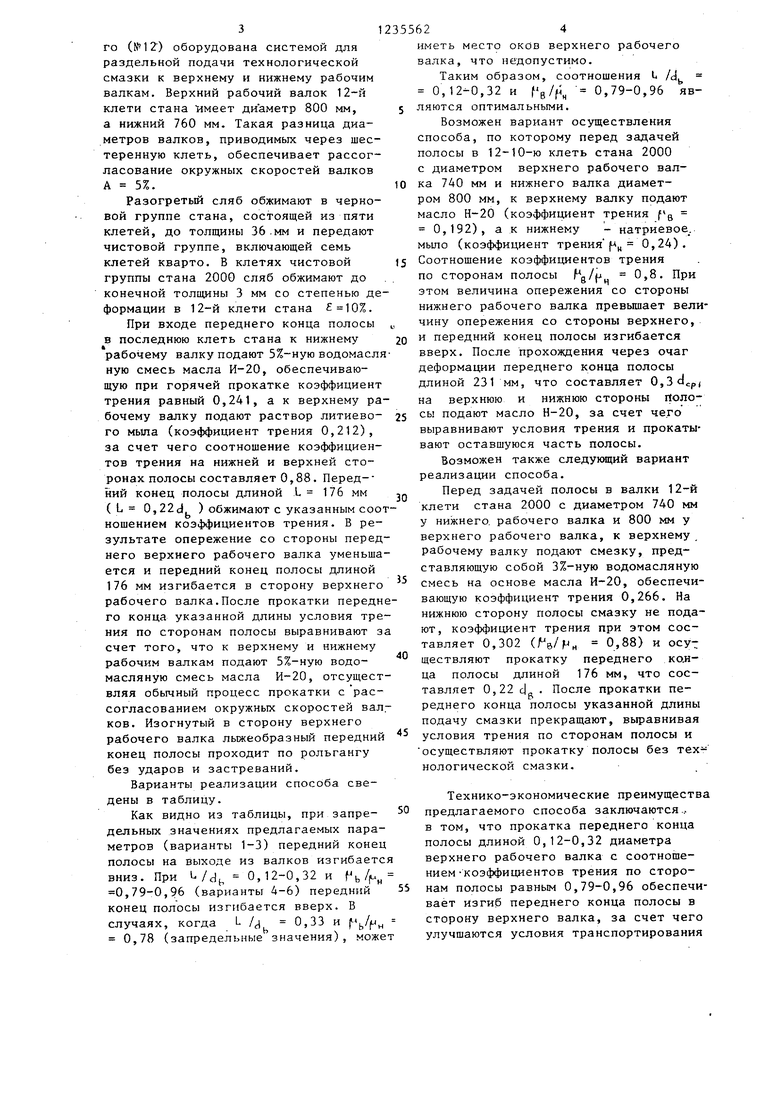

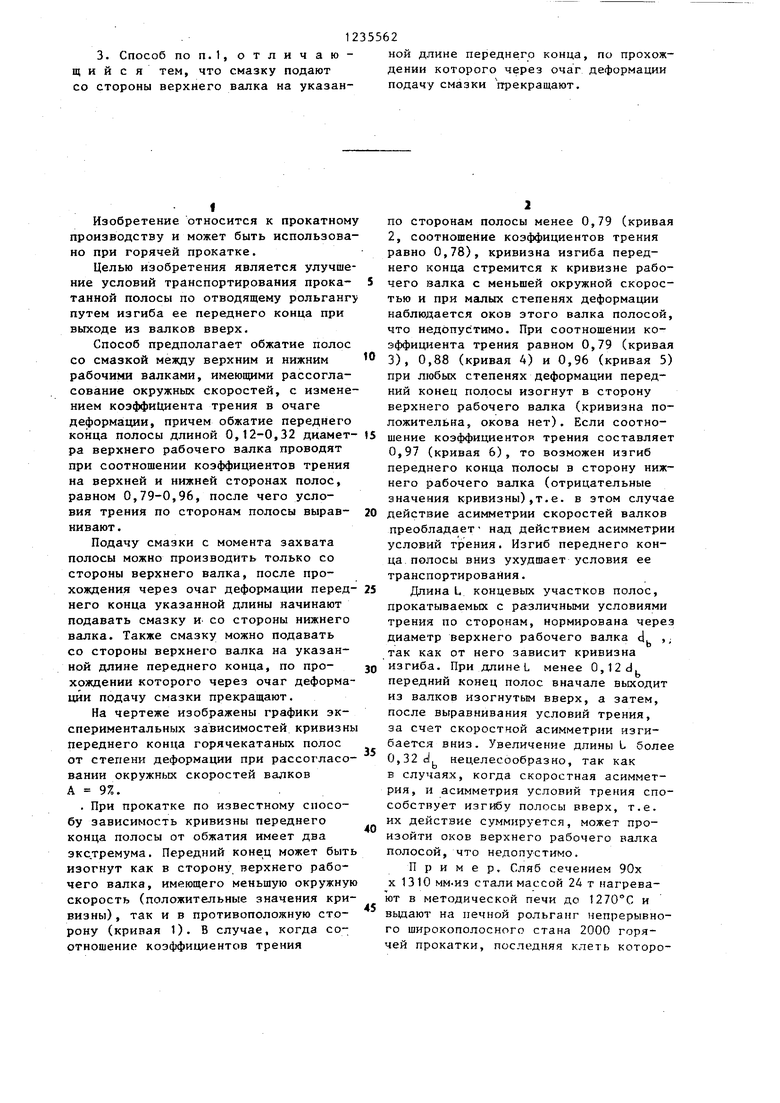

На чертеже изображены графики экспериментальных зависимостей кривизны переднего конца горячекатаных полос от степени деформации при рассогласовании окружных скоростей валков А 9%.

, При прокатке по известному способу зависимость кривизны переднего конца полосы от обжатия имеет два экс.тремума. Передний конец может быть изогнут как в сторону верхнего рабочего валка, имеющего меньшую окружную скорость (положительные значения кри

визны), так и в противоположную сто рону (кривая 1). В случае, когда соотношение коэффициентов трения

-

по сторонам полосы менее 0,79 (кривая 2, соотношение коэффициентов трения равно 0,78), кривизна изгиба переднего конца стремится к кривизне рабочего валка с меньшей окружной скоростью и при малых степенях деформации наблюдается оков этого валка полосой, что недопустимо. При соотношении коэффициента трения равном 0,79 (кривая 3), 0,88 (кривая 4) и 0,96 (кривая 3) при любых степенях деформации передний конец полосы изогнут в сторону верхнего рабочего валка (кривизна положительна, окова нет). Если соотношение коэффициентов трения составляет 0,97 (кривая 6), то возможен изгиб переднего конца полосы в сторону нижнего рабочего валка (отрицательные значения кривизны),т.е. в этом случае действие асимметрии скоростей валков преобладает над действием асимметрии условий трения. Изгиб переднего конца полосы вниз ухудшает условия ее транспортирования.

Длина L концевых участков полос, прокатываемых с ра-зличными условиями трения по сторонам, нормирована через диаметр верхнего рабочего валка d, ,

b

так как от него зависит кривизна изгиба. При длинеL менее 0,12d передний конец полос вначале выходит из валков изогнутым вверх, а затем, после выравнивания условий трения, за счет скоростной асимметрии изгибается вниз. Увеличение длины L более 0,32dj нецелесообразно, так как в случаях, когда скоростная асимметрия, и асимметрия условий трения способствует изгибу полосы вверх, т.е. их действие суммируется, может произойти оков верхнего рабочего валка полосой, что недопустимо.

Пример. Сляб сечением 90х X 1310 мм-из стали массой 24 т нагревают в методической печи до 1270 С и вьдают на печной рольганг непрерывного широкополосного стана 2000 горячей прокатки, последняя клеть которого (№12) оборудована системой для раздельной подачи технологической смазки к верхнему и нижнему рабочим валкам. Верхний рабочий валок 12-й клети стана г1меет диаметр 800 мм, а нижний 760 мм. Такая разница диаметров валков, приводимых через шестеренную клеть, обеспечивает paccoi- ласование окружных скоростей валков А 5%.

Разогретый сляб обжимают в черновой группе стана, состоящей из пяти клетей, до толщины 36.мм и передают чистовой группе, включающей семь клетей кварто, В клетях чистовой группы стана 2000 сляб обжимают до конечной толщины 3 мм со степенью деформации в 12-й клети стана 10%.

При входе переднего конца полосы в последнюю клеть стана к нижнему рабочему валку подают 5%-ную водомасл ную смесь масла И-20, обеспечивающую при горячей прокатке коэффициент трения равный 0,241, а к верхнему рабочему валку подают раствор литиево- го мыла (коэффициент трения 0,212), за счет чего соотношение коэффициентов трения на нижней и верхней сторонах полосы составляет 0,88. Перед-НИИ конец полосы длиной L 176 мм

( L - 0,22dj ) обжимают с указанным соотношением коэффициентов трения. В результате опережение со стороны переднего верхнего рабочего валка уменьшается и передний конец полосы длиной 176 мм изгибается в сторону верхнего рабочего валка.После прокатки переднего конца указанной длины условия трения по сторонам полосы выравнивают за счет того, что к верхнему и нижнему рабочим валкам подают 5%-ную водо- масляную смесь масла И-20, отсущест- вляя обычный процесс прокатки с рассогласованием окружных скоростей валков. Изогнутый в сторону верхнего рабочего валка лыжеобразный передний конец полосы проходит по рольгангу без ударов и застреваний.

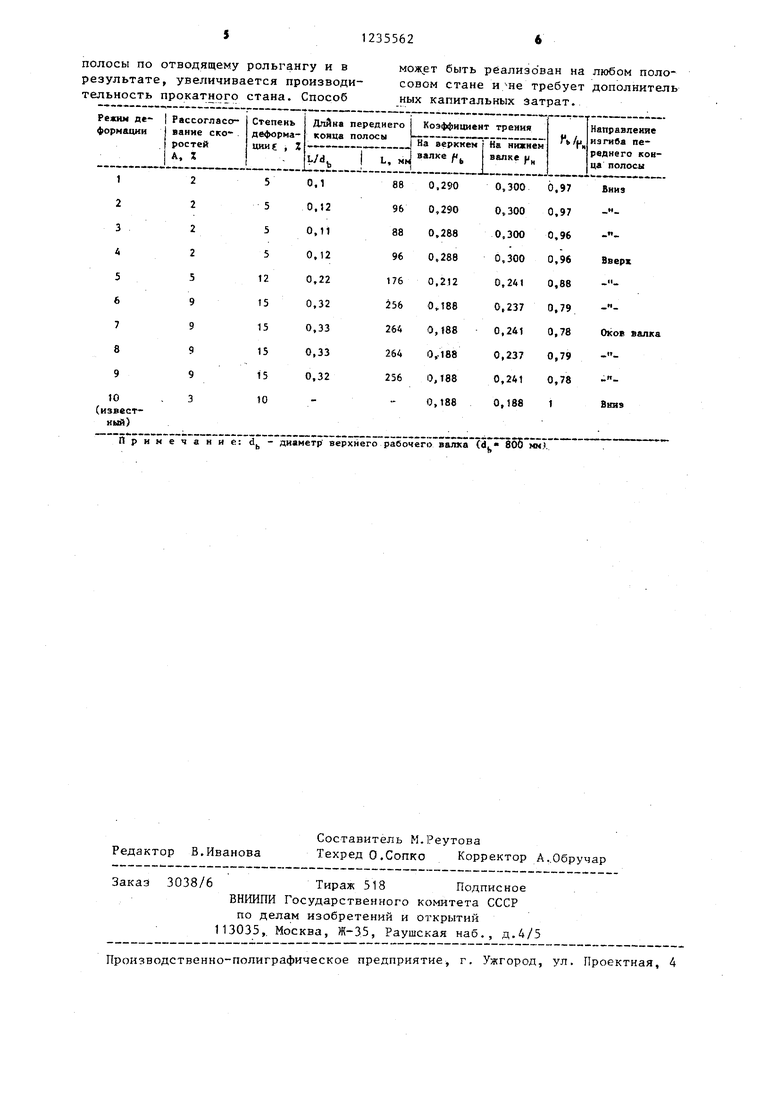

Варианты реализации способа сведены в таблицу.

Как видно из таблицы, при запре- дельных значениях предлагаемых параметров (варианты 1-3) передний конец полосы на выходе из валков изгибается вниз. При l-/d(, 0,12-0,32 и f b/f-H 0,79-0,96 (варианты 4-6) передний конец полосы изгибается вверх. В случаях, когда L / 0,33 и f- (,/pH 0,78 (запредельные значения), может

s 0

5

0 5

0

0

0 5

5

иметь место оков верхнего рабочего валка, что недопустимо.

Таким образом, соотношения L /d 0,12-0,32 и f g/j; 0,79-0,96 являются оптимальными.

Возможен вариант осуществления способа, по которому перед задачей полосы в 12-10-ю клеть стана 2000 с диаметром верхнего рабочего валка 740 мм и нижнего валка диаметром 800 мм, к верхнему валку подают масло Н-20 (коэффициент трения 0,192), а к нижнему - натриевое, мыло (коэффициент трения ju 0,24). Соотношение коэффициентов трения по сторонам полосы Pg/p 0,8. При этом величина опережения со стороны нижнего рабочего валка превышает величину опережения со стороны верхнего, и передний конец полосы изгибается вверх. После прохождения через очаг деформации переднего конца полосы длиной 231 мм, что составляет 0,3d.p( на верхнюю и нижнюю стороны йоло- сы подают масло Н-20, за счет чего выравнивают условия трения и прокатывают оставшуюся часть полосы.

Возможен также следующий вариант реализации способа.

Перед задачей полосы в валки 12-й клети стана 2000 с диаметром 740 мм у нижнего, рабочего валка и 800 мм у верхнего рабочего валка, к верхнему рабочему валку подают смезку, представляющую собой 3%-ную водомасляную смесь на основе масла И-20, обеспечивающую коэффициент трения 0,266. На нижнюю сторону полосы смазку не подают, коэффициент трения при этом составляет 0,302 ( 0,88) и осу7 ществляют прокатку переднего кан- ца полосы длиной 176 мм, что составляет 0,22 с| . После прокатки переднего конца полосы указанной длины подачу смазки прекращают, выравнивая условия трения по сторонам полосы и осуществляют прокатку полосы без технологической смазки.

Технико-экономические преимущества предлагаемого способа заключаются., в том, что прокатка переднего конца полосы длиной 0,12-0,32 диаметра верхнего рабочего валка с соотношением -коэффициентов трения по сторонам полосы равным 0,79-0,96 обеспечивает Изгиб переднего конца полосы в сторону верхнего валка, за счет чего улучшаются условия транспортирования

Пригчс ЧАППс: u. мпвп 1 If D i/Afic ъ/ . . t

Редактор В.Иванова

Составитель М.Реутова

Техред О,Сопко Корректор А..Обручар

Заказ 3038/6Тираж 518 Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035,. Москва, Ж-35, Раушская наб., д.4/5

,„-.- - ,- - - «- - - - - .-------- - - - -- --.- --- -- --.- -. - - . - - „----..- --.,-. - ,

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Способ холодной прокатки полос на непрерывном стане | 1987 |

|

SU1421432A1 |

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| Прокатная клеть | 1990 |

|

SU1722634A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2012 |

|

RU2492948C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| Способ асимметричной прокатки в клетях с индивидуальным приводом валков | 1989 |

|

SU1659139A1 |

| Способ прокатки гладких листов в четырехвалковой клети | 1981 |

|

SU984517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-03-26—Подача