Изобретение относится к обработк металлов резанием и может быть использовано при черновом фрезеровании заготовок из труднообрабатываемых материалов торцовыми и дисковы и фрезами.

Известно применение фрез повышенной виброустойчивости. Эти фрезы содержат корпус с резцами, промажу точный диск и резиновые демпфирующие элементы, установленные в корпусе и контактирующие с торцом промелсуточного диска. При- увеличени усилия резания в процессе работы корпус фрезы поворачивается относительно промежуточного диска, сжимая резиновые демпфирующие элементы. При уменьшении усилий резания демпфирующие элементы разжимаются, возвращая корпус фрезы в исходное положение .

Наиболее близкой к изобретению п технической сущности является фреза которая содержит оправку, накоторой установлен корпус с резцами, контактирующий с ним промежуточный диск и демпфирующий узел с резиновыми демпфирующими элементами, установленными в канавках корпуса. Корпус фрезы снабжен тремя регулировочными винтами, концы которых контактируют с торцом узла демпфирования. Фреза снабжена механизмом регулирования силы прижатия корпуса фрезы к промежуточному диску. Этот механизм выполнен в виде винта, шпонки, трельчатой пружины и втулки с буртиком, установленной на оправке. увеличении усилия резания в процессе работы фрезы корпус фрезы поворачивается относительно промежуточного диска, преодолевая силы трением на площадках |контакта торцов корпуса фрезы и промеясуточного диска. Одновременно с этим сжимаются резиновые демпфирующие элементы. При уменьшении усилия резания резиновые демпфирующие элементы разжимаются и, преодолевая силу трения на площадках контакта торцов корпуса фрезы и промежуточного диска, возвращают корпус к исходному положению. Таким образом происходит процесс. демпфирования вибраций. В известной фрезе демпфирование осуществляется не только за счет внутреннего трения в резиновых демпфирующих элементах, а и за счет гарантированных потерь энергии на поверхностях контакта корпуса фрезы и промежуточного диска которые обеспечиваются с помощью механизма регулирования дилы прижатия корпуса фрезы к промежуточному диску. Регулировочные винты и механизм регулирования силы прижатия корпуса фрезы к промежуточному диску обеспечивают подстройку фрезы для различных режимов резания 1 .Недостатком фрезы является то, что демпфирующие элементы, выполненные из резины, обладают низкими демпфируюи1ими свойствами, которые определяются внутренним трением резины и невысокой термической стойкостью резины при тяжелых режимах резания. При этом эффективное демпфирование во фрезе может быть достинуто только при точной регулировке сил трения на площадках контакта торцов корпуса и промежуточного диска, фактически добиться оптимальной регулировки при постоянно меняющихся усилиях резания даже при наличии специального механизма прижатия корпуса к промежуточному диску, выполненного в виде винта, шпонки, тарельчатой пружины и втулки с буртиком, оказывается невозможно. При изменении режимов резания каждый раз требуется перенастройка усилия прижатия корпуса фрезы к промежуточному диску. Кроме того, вылет режущих кромок резцов фрезы относительно торца шпинделя станка значителен, что несколько снижает полученные преимущества по эффективности демпфирования вибраций.

Целью изобретения является повышение виброустойчивости, надежности и упрощение конструкции фрезы.

Указанная цель достигается тем, что в сборной фрезе, содержащей промежуточный диск с демпфирующими элементами и корпус с резцами, установленный с возможностью поворота относительно пром уточного диска, корпус выполнен в виде кольца с впадинами на внутренней поверхности , а демпфирующие элементы выполнены в виде упругих выступов/ взаимодействующих с впадинами, причем угол взаимодействия составляет 15-75 .

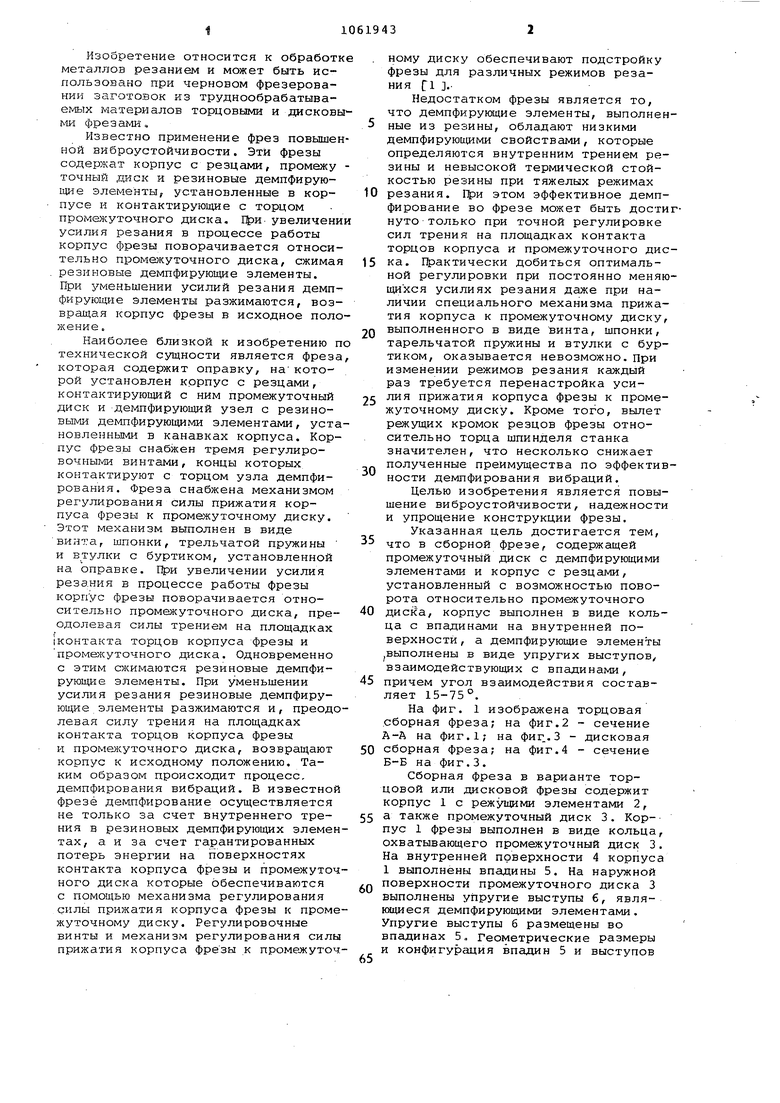

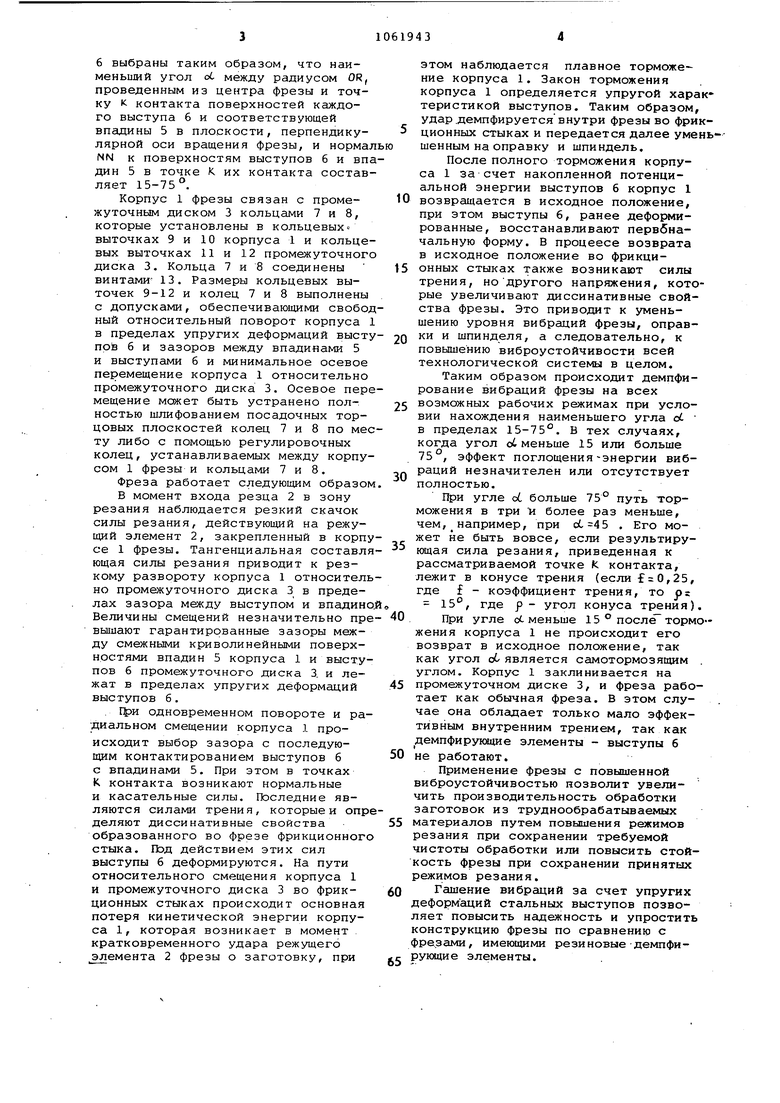

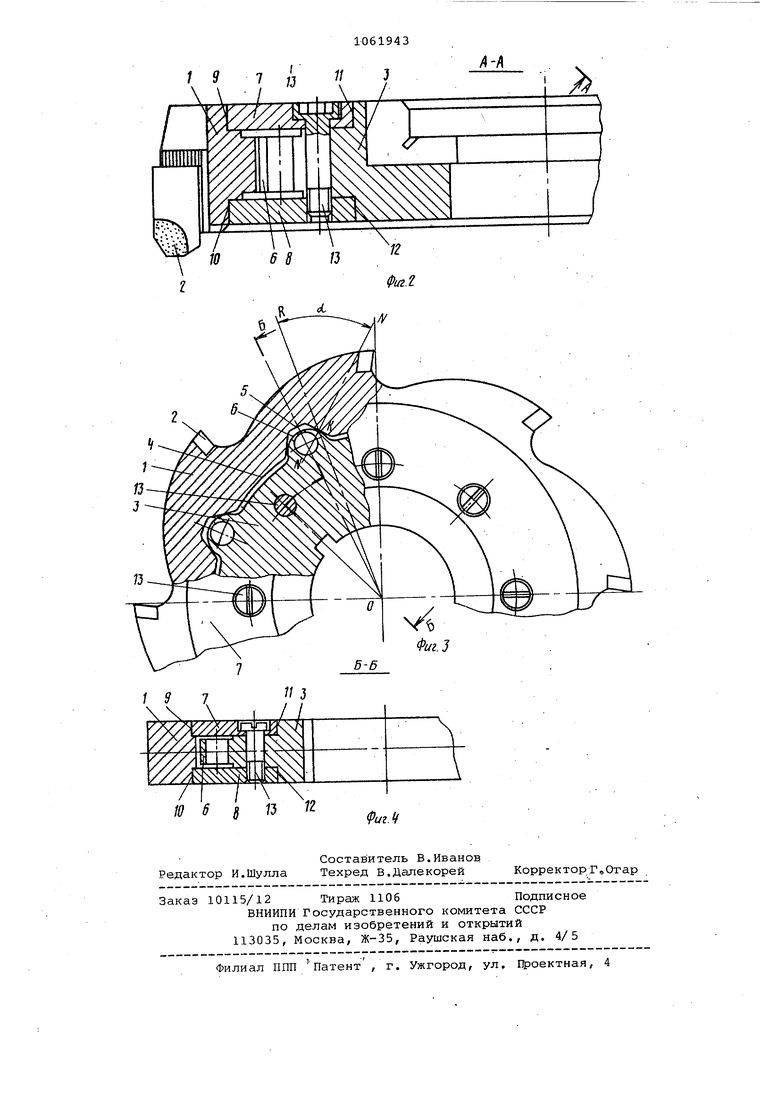

На фиг. 1 изображена торцовая сборная фреза; на фиг.2 - сечение А-А на фиг.1; на фиг.. 3 - дисковая сборная фреза; на фиг.4 - сечение Б-Б на фиг.З.

Сборная фреза в варианте торцовой или дисковой фрезы содержит корпус 1 с режущими элементами 2, а также промежуточный диск 3. Корпус 1 фрезы выполнен в виде кольца, охватывающего промежуточный диск 3. На внутренней поверхности 4 корпуса 1 выполнены впадины 5. На наружной поверхности промежуточного диска 3 выполнены упругие выступы 6, являющиеся демпфирующими элементами. Упругие выступы 6 размещены во впадинах 5„ Геометрические размеры и конфигургщия впадин 5 и выступов 6 выбраны таким образом, что наименьишй угол об между радиусом OR, проведенным из центра фрезы и точку к контакта поверхностей каждого выступа 6 и соответствующей впадины 5 в плоскости, перпендикулярной оси вращения фрезы, и норма NN к поверхностям выступов б и вп дин 5 в точке К их контакта состав ляет 15-75 °. Корпус 1 фрезы связан с промежуточным диском 3 кольцами 7 и 8, которые установлены в кольцевых выточках 9 и 10 корпуса 1 и кольце вых выточках 11 и 12 промежуточног диска 3. Кольца 7 и 8 соединены винтами 13. Размеры кольцевых выточек 9-12 и колец 7 и 8 выполнены с допусками, обеспечивающими свобо ный относительный поворот корпуса в пределах упругих деформаций выст пов 6 и зазоров между впадинами 5 и выступами б и минимальное осевое перемещение корпуса 1 относительно промежуточного диска 3. Осевое пер мещение может быть устранено полностью шлифованием посадочных торцовых плоскостей колец 7 и 8 по ме ту либо с помощью регулировочных колец, устанавливаемых между корпу сом 1 фрезы и кольцами 7 и В. Фреза работает следующим образо В момент входа резца 2 в зону резания наблюдается резкий скачок силы резания, действующий на режущий элемент 2, закрепленный в корп се 1 фрезы. Тангенциальная составл ющая силы резания приводит к резкому развороту корпуса 1 относител но промежуточного диска 3 в пределах зазора между выступом и впадин Величины смещений незначительно пр вышают гарантированные зазоры между смежными криволинейными поверхностями впадин 5 корпуса 1 и высту пов б промежуточного диска 3, и лежат в пределах упругих деформаций выступов б. . фи одновременном повороте и ра диальном смещении корпуса 1 происходит выбор зазора с последующим контактированием выступов б с впадинами 5. При этом в точках К контакта возникают нормальные и касательные силы. Последние являются силами трения, которые и опр деляют диссинативные свойства образованного во фрезе фрикционног стыка. ГЬд действием этих сил выступы б деформируются. На пути относительного смещения корпуса 1 и промежуточного диска 3 во фрикционных стыках происходит основная потеря кинетической энергии корпуса 1 , которая возникает в момент кратковременного удара режущего элемента 2 фрезы о заготовку, при этом наблюдается плавное торможение корпуса 1. Закон торможения корпуса 1 определяется упругой характеристикой выступов. Таким образом, удар.демпфируется внутри фрезы во фрикционных стыках и передается далее уменьшенным на оправку и шпиндель. После полного торможения корпуса 1 за счет накопленной потенциальной энергии выступов б корпус 1 возвращается в исходное положение, при этом выступы б, ранее деформированные, восстанавливают первбначальную форму. В процеесе возврата Б исходное положение во фрикционных стыках также возникают силы трения, нодругого напряжения, которые увеличивают диссинативные свойства фрезы. Это приводит к уменьшению уровня вибраций фрезы, оправки и шпинделя, а следовательно, к повышению виброустойчивости всей технологической системы в целом. Таким образом происходит демпфирование вибраций фрезы на всех возможных рабочих режимах при условии нахождения наименьшего угла dв пределах 15-75°. В тех случаях, когда угол otменьше 15 или больше 75°, эффект поглощения-энергии вибраций незначителен или отсутствует полностью. При угле oL больше 75° путь торможения в три и более раз меньше, чем, например, при . Его может не быть вовсе, если результирующая сила резания, приведенная к рассматриваемой точке k контакта, лежит в конусе трения (если 0,25, где f - коэффициент трения, то рг 15, где р- угол конуса трения). При угле ot меньше 15 после тормо- жения корпуса 1 не происходит его возврат в исходное положение, так как угол оС является самотормозящим . углом. Корпус 1 заклинивается на промежуточном диске 3, и фреза работает как обычная фреза. В этом случае она обладает только мало эффективным внутренним трением, так как демпфируквдие элементы - выступы 6 не работают. Применение фрезы с повышенной виброустойчивостью позволит увеличить производительность обработки заготовок из труднообрабатываемых материалов путем повышения режимов резания при сохранении требуемой чистоты обработки или повысить стойкость фрезы при сохранении принятых режимов резания. Гашение вибраций за счет упругих деформаций стальных выступов позволяет повысить надежность и упростить конструкцию фрезы по сравнению с фразами, имеющими резиновые-демпфнрукхцие элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная торцовая фреза | 1990 |

|

SU1780942A1 |

| СБОРНАЯ ТОРЦОВАЯ ФРЕЗА | 2014 |

|

RU2559078C1 |

| СПОСОБ ФАСОННОГО ФРЕЗЕРОВАНИЯ | 2004 |

|

RU2269397C1 |

| Инструментальная оправка с динамическим гасителем колебаний | 1982 |

|

SU1093435A1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ФРЕЗЫ | 2004 |

|

RU2270078C1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Сборная фреза | 1987 |

|

SU1569105A1 |

| Устройство для крепления режущего инструмента | 1981 |

|

SU975251A2 |

| Сборная торцовая фреза | 1991 |

|

SU1771894A1 |

| ФРЕЗА ДЛЯ ОБРАБОТКИ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2366547C1 |

СБОРНАЯ ФРЕЗА, содержащая промежуточный диск с демпфирующими dC , элементами и корпус с резцами, установленный с воэмсжностью поворота относительно промежуточного диска, отличающаяся тем, что, с целью повышения виброустойчивост надежности и упрощения конструкции фрезы, корпус выполнен в виде кольца с впадинами на внутренней поверхнос- ти, а демпфирующие элементы выполнены в виде упругих выступов, взаимодействующих с впадинами, причем угол взаимодействия составляет 1575°. (Л 13 со 4 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сборная торцовая фреза | 1979 |

|

SU831426A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-23—Публикация

1982-09-22—Подача