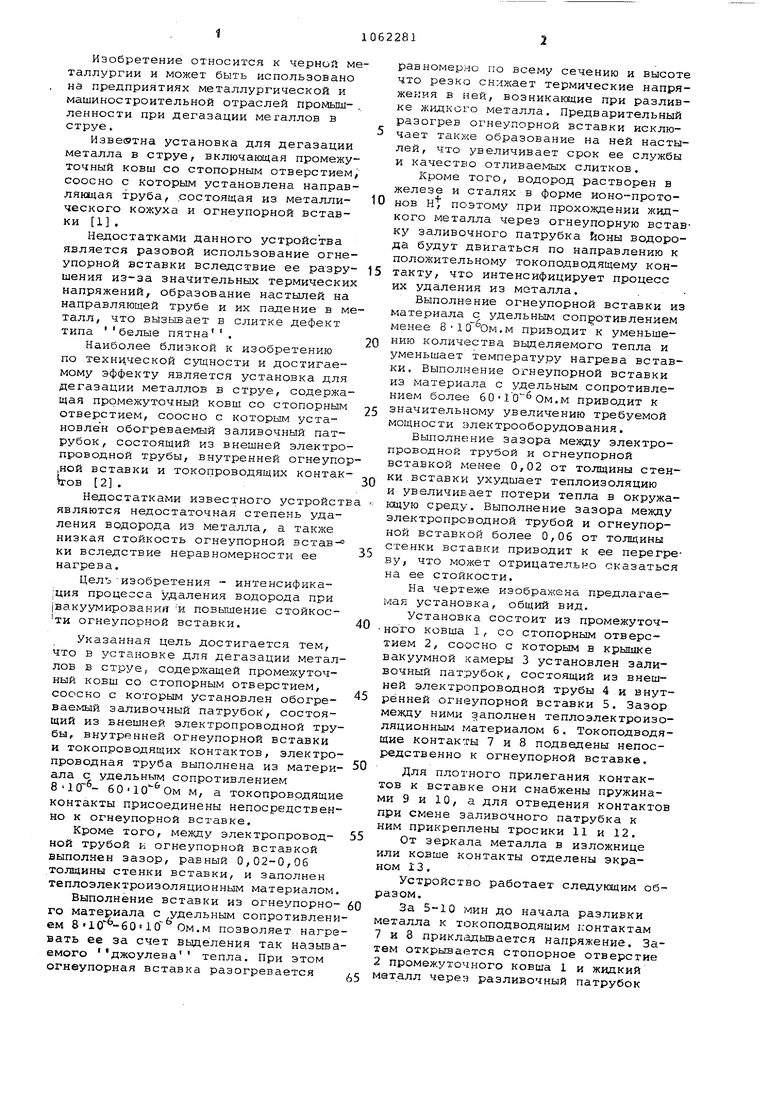

Изобретение относится к черной ме таллургии и может быть использовано на предприятиях металлургической и машиностроительной отраслей промышленности при дегазации металлов в струе. Известна установка для дегазации металла в струе, включающая промежуточный ковш со стопорным отверстием соосно с которым установлена направляющая труба, состоящая из металлического кожуха и огнеупорной вставки 1 . Недостатками данного устройства является разовой использование огнеупорной вставки вследствие ее разру шения из-за значительных термических напряжений, образование настылей на направляющей трубе и их падение в м талл, что вызывает в слитке дефект типа белые пятна. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является установка для дегазации металлов в струе, содержа щая промежуточный ковш со стопорным отверстием, соосно с которым установлен обогреваемый заливочный патрубок, состоящий из внешней электро проводной трубы, внутренней огнеупо ,ной вставки и токопроводящих контак Ьгов 2 . Недостатками известного устройст являются недостаточная степень удаления водорода из металла, а также низкая стойкость огнеупорной встав ки вследствие неравномерности ее нагрева. Цельизобретения - интенсифика,ция процесса удаления водорода при вакуумирования и повышение стойкости огнеупорной вставки. Указанная цель достигается тем, что в установке для дегазации металлов в струе, содержащей промежуточный ковш со стопорным отверстием, .соосно с которым установлен обогрв ваемый заливочный патрубок, состоящий из внешней электропроводной трубы, внутренней огнеупорной вставки и токопроводящих контактов, электропроводная труба выполнена из материала с удельным сопротивлением 8 10 - бОЮ Ом м, а токопроврдящие контакты присоединены непосредственно к огнеупорной вставке. Кроме того, между электропроводной трубой к огнеупорной вставкой выполнен зазор, равный 0,02-0,06 толщины стенки вставки, и заполнен теплоэлектроизоляционным материалом Выполнение вставки из огнеупорного материала с удельным сопротивлени ем 8iO -бО 10 Ом.м позволяет нагре вать ее за счет вьзделения так называ емого джоулева тепла. При этом огнеупорная вставка разогревается равномерно по всему сечению и высоте что резко снижает термические напряжения в ней, возникакадие при разливке жидкого металла. Предварительный разогрев огнеупорной вставки исключает также образование на ней настылей, что увеличивает срок ее службы и качество отливаемых слитков. Кроме того, водород растворен в железе и сталях в форме ионо-протонов н, поэтому при прохо5вдении жидкого металла через огнеупорную встав ку заливочного патрубка ионы водорода будут двигаться по направлению к положительному токоподводящему контакту, что интенсифицирует процесс их удаления из металла. Выполнение огнеупорной вставки из материала с удельным сопротивлением менее ,м приводит к уменьшению количества выделяемого тепла и уменьшает температуру нагрева вставки. Выполнение огнеупорной вставки из материала с удельным сопротивлением более 60-10 Ом.м приводит к значительному увеличению требуемой мощности электрооборудования. Выполнение зазора между электропроводной трубой и огнеупорной вставкой менее 0,02 от толщины стенки.вставки ухудшает теплоизоляцию и увеличивает потери тепла в окружающую среду. Выполнение зазора между электропроводной трубой и огнеупорной вставкой более 0,06 от толщины стенки вставки приводит к ее перегреву, что может отрицательно сказаться на ее стойкости. На чертеже изображена предлагаемая установка, общий вид. Установка состоит из промежуточкого ковша If со стопорным отверстием 2, соосно с которым в крышке вакуумной камеры 3 установлен заливочный патрубок, состоящий из внешней электропроводной трубы 4 и внутренней огнеупорной вставки 5. Зазор между ними заполнен теплоэлектроизоляционным материалом 6. Токоподводящие контакты 7 и 8 подведены непосредственно к огнеупорной вставке. Для плотного прилегания контактов к вставке они снабжены пружинами 9 и 10, а для отведения контактов при смене заливочного патрубка к ним прикреплены тросики 11 и 12. От зеркала металла в изложнице или ковше контакты отделены экраном 13. Устройство работает следукадим образом. За 5-10 мин до начала разливки металла к токоподводящим 1сонтактам 7 и 8 прикл1эдывается напряжение. Затем открывается стопорное отверстие 2 промежуточного ковша 1 и жидкий металл через разливочный патрубок

поступает в изложницу или ковш, установленные в вакуумной камере.

Пример. Установка опробована при отливке слитков массой 71,5-103 т с вакуумированием струи металла. Вакуумированию подвергалась сталь марки 35ХНЗМФАР выплавленная в кислой мартеновской печи на жидкой заготовке. Огнеупорная вставка выполнялась из графитоглинистого состава с удельным сопротивлени ем 12 Ю Ом.м. Зазор между огнеупорной вставкой и металлической трубой выполнялся равным 0,03 от толщины стенки вставки (S 380 мм) и заполнялся асбестом. Процесс разливки контролировался через смотровые иллюминаторы.

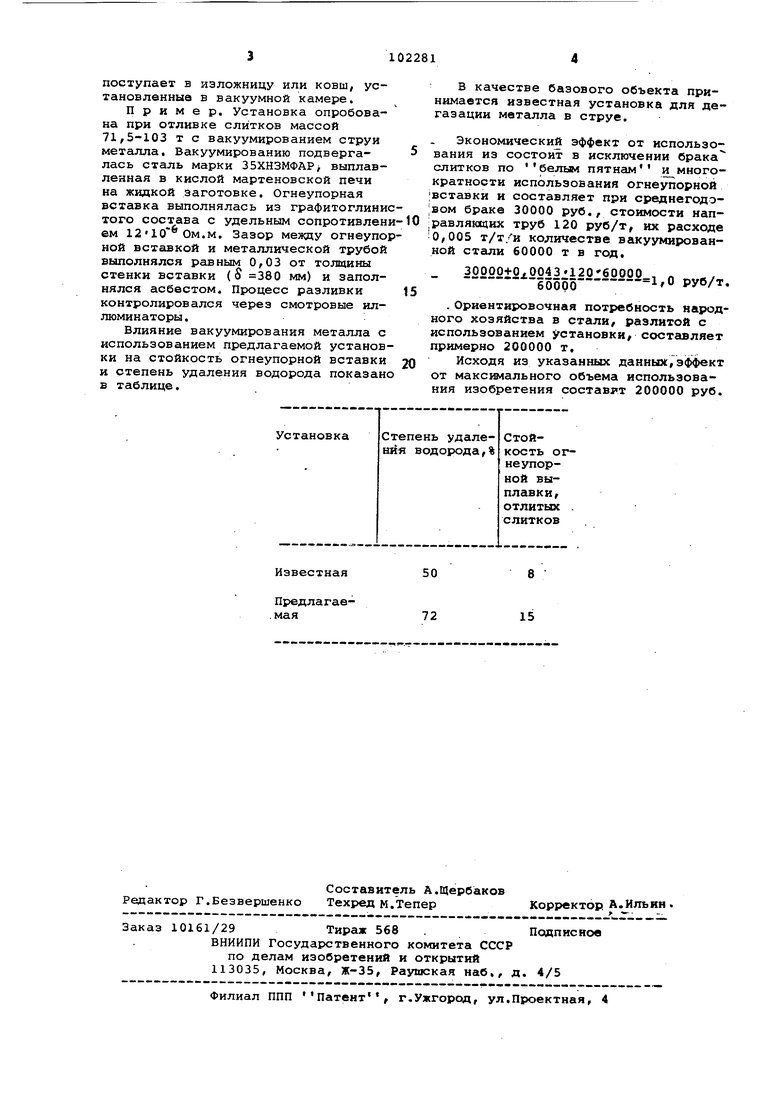

Влияние вакуумирования металла с использованием предлагаемой установки на стойкость огнеупорной вставки и степень удаления водорода показано в таблице.

В качестве базового объекта принимается известная установка для дегазации металла в струе.

Экономический эффект от использования из состоит в исключении брака слитков по белым пятнам и многократности использования огнеупорной вставки и составляет при среднегодо;вом браке 30000 руб., стоимости нап|равляквдих труб 120 руб/т, их расходе :0,005 т/т/и количестве вакуумированной стали 60000 т в год,

30000-Ю, 0043 «IZOeOOOO , „ ,

60000 ° fyo/r

. Ориентировочная потребность народного хозяйства в стали, разлитой с использованием установки, составляет примерно 200000 т.

Исходя из указанных данных,эффект от максимального объема использования изобретения составят 200000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталеразливочный ковш для вакуумной отливки слитков | 1982 |

|

SU1065083A1 |

| Способ получения полого слитка | 1985 |

|

SU1369856A1 |

| Способ выплавки низкоуглеродистой стали в печи с кислой футеровкой | 1982 |

|

SU1036752A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Способ получения крупных слитков из низкоуглеродистой стали | 1982 |

|

SU1191472A1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| Желоб для перелива жидкого металла | 1981 |

|

SU1018979A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

1. УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ МЕТАЛЛОВ В СТРУЕ-, содержащая промежуточный ковш .со стопорным отверстием, соосно с которым установлен обогреваемый заливочный патрубок, состоящий из внешней электропроводной трубы, внутренней огнеупорной вставки и токопроводящих контактов, отличающаяся тем, что, с целью интенсификации процесса удаления водорода при вакуумировании и повышения стойкости огнеупорной вставки, электропроводная труба выполнена из материала с удельным сопротивлением 8-10 - 60 10 ОмМ, а токопроводящие контакты присоединены непосредственно к огнеупорной вставке. 2, Установка по п. 1, отличающаяся тем, что между электропроводной трубой и огнеупорной вставкой выполнен зазор, равный 0,02-0,06 толщины стенки вставки и g заполненный теплоэлектроизоляционным (Л материалом.

Установка

Известная

Предлагае. мая

Степень удаления водорода,%

8 15

50 72

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лебедев В.Н | |||

| и др | |||

| Крупные поковки для валов турбогенераторов | |||

| М., Машиностроение, 1968, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рулевой привод транспортного средства с двумя управляемыми мостами | 1985 |

|

SU1281466A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-10-15—Подача