Изобретение относится к электроосаждению медных покрытий и может найти применение при изготовлении печатных плат.

Цель изобретения - увеличение срока службы электролита за счет повышения его стабильности.

Электроосаждение ведут из раствора, содержащего сульфат меди, серную кислоту, пирофосфат натрия и хлорид меди при катодной плотности тока 4-5 А/дм2 в течение 25 - 30 мин. Медные покрытия осаждают на медную фольгу,

Сульфат меди служит поставщиком ионов меди. Пирофосфат натрия позволяет проводить осаждение при более высоких плотностях тока за счет смещения области дендритообразования в сторону более высоких плотностей тока. Хлор-ионы, вводимые в электролит в виде хлорида меди.

совместно с пирофосфатом натрия увеличивают пластичность, снижают внутренние напряжения в осадках меди, улучшают рассеивающую способность электролита.

При концентрации пирофосфата натрия ниже 0,2 г/л не происходит существенного снижения внутренних напряжений.

Повышение концентрации пирофосфата натрия выше 0,4 г/л нецелесообразно, так как снижает пластичность осадков.

При концентрациях хлорида меди ниже 0,005 г/л осадки получаются менее пластичными, повышение концентрации хлорида меди выше 0,007 г/л вызывает ослабление положительного эффекта.

Введение хлор-ионов в виде хлорида меди в электролит меднения приводит к повышению стабильности электролита, что резко повышает срок его службы при

ю ±

$

о

плуатации в области высоких плотностей тока.

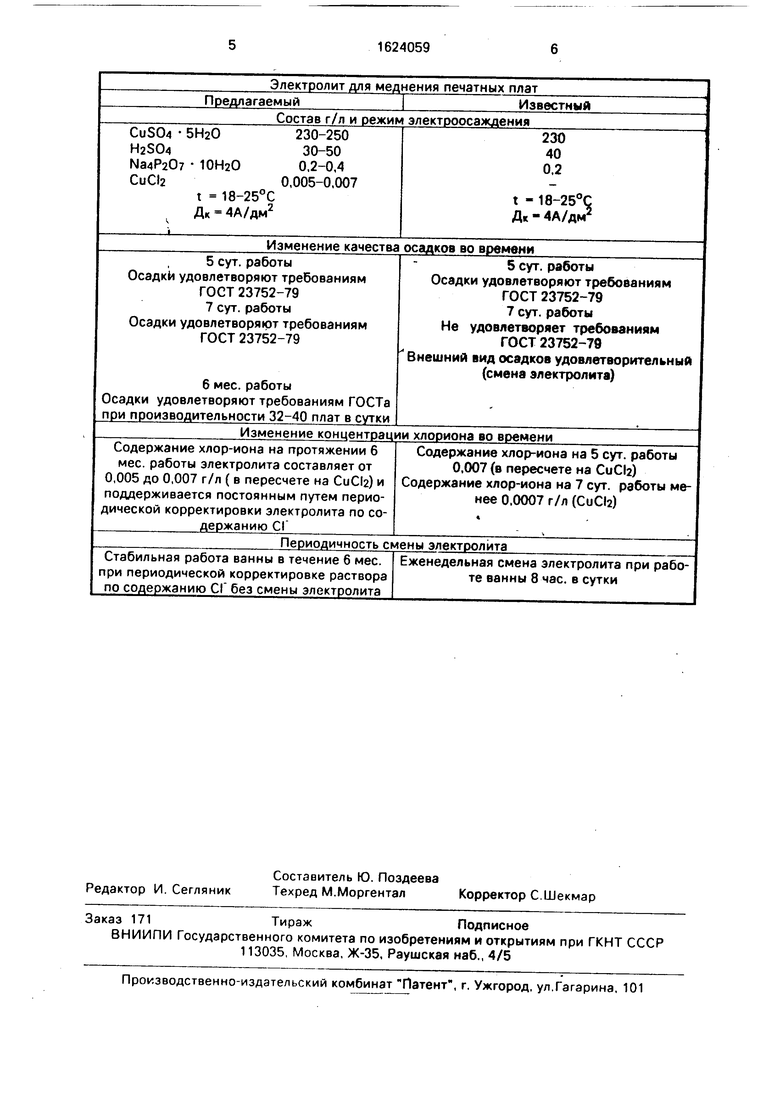

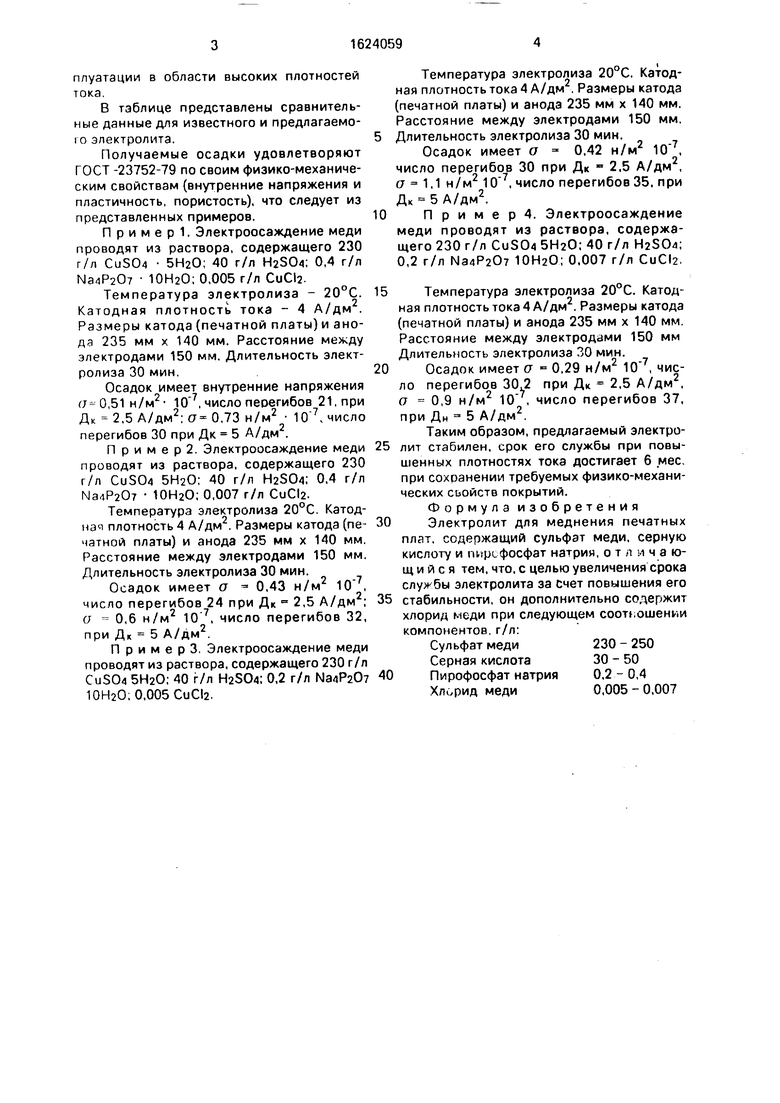

В таблице представлены сравнительные данные для известного и предлагаемо- ю электролита.

Получаемые осадки удовлетворяют ГОСТ -23752-79 по своим физико-механическим свойствам (внутренние напряжения и пластичность, пористость), что следует из представленных примеров.

П р и м е р 1. Электроосаждение меди проводят из раствора, содержащего 230 г/л CuS04 5НаО; 40 г/л H2S04; 0,4 г/л N34P207 10Н20; 0,005 г/л CuClj.

Температура электролиза - 20°С. Катодная плотность тока - 4 А/дм2. Размеры катода (печатной платы) и ано- дя 235 мм х 140 мм. Расстояние между электродами 150 мм. Длительность электролиза 30 мин.

Осадок имеет внутренние напряжения а-0,51 н/м2- , число перегибов 21, при Дк 2,5 А/дм2; а 0,73 н/м2 , число перегибов 30 при Дк 5 А/дм2.

П р и м е р 2. Электроосаждение меди проводят из раствора, содержащего 230 г/л CuS04 5H20; 40 г/л H2SO- ; 0,4 г/л 10Н20; 0,007 г/л CuCb.

Температура электролиза 20°С. Катодная плотность 4 А/дм2. Размеры катода (печатной платы) и анода 235 мм х 140 мм. Расстояние между электродами 150 мм. Длительность электролиза 30 мин.

Осадок имеет а 0,43 н/м2 , число перегибов 24 при Дк 2,5 А/дм ; и 0,6 н/м2 , число перегибов 32, при Дк 5 А/дм2.

П р и м е р 3. Электроосаждение меди проводят из раствора, содержащего 230 г/л CuS04 5H20; 40 г/л H2SO4I 0,2 г/л 10Н20, 0,005 CuCl2.

Температура электролиза 20°С. Катодная плотность тока 4 А/дм . Размеры катода (печатной платы) и анода 235 мм х 140 мм. Расстояние между электродами 150 мм.

Длительность электролиза 30 мин.

Осадок имеет а 0,42 н/м2 , число перегибов 30 при Д - 2,5 А/дм2, ст 1,1 н/м2 , число перегибов 35. при Дк 5 А/дм2.

П р и м е р 4. Электроосаждение меди проводят из раствора, содержащего 230 г/л CuS04 5H20; 40 г/л H2S04; 0,2 г/л N34P20 10Н20; 0,007 г/л CuCIa,

Температура электролиза 20°С. Катодная плотность тока 4 А/дм . Размеры катода (печатной платы) и анода 235 мм х 140 мм. Расстояние между электродами 150 мм Длительность электролиза 30 мин.

Осадок имеет а - 0,29 н/м2 , число перегибов 30,2 при Дк 2,5 А/дм2, о 0,9 н/м2 10 , число перегибов 37, при Дн 5 А/дм2.

Таким образом, предлагаемый электролит стабилен, срок его службы при повышенных плотностях тока достигает 6 мес, при сохранении требуемых физико-механических сьойств покрытий.

Формула изобретения

Электролит для меднения печатных плат, содержащий сульфат меди, серную кислоту и пирс фосфат натрия, о т л и ч а га- щи и с я тем, что. с целью увеличения срока службы электролита за счет повышения его

стабильности, он дополнительно содержит хлорид меди при следующем соотношении компонентов, г/л:

Сульфат меди230 - 250

Серная кислота30 - 50

Пирофосфат натрия 0,2 - 0,4

Хлорид меди0,005-0,007

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-ЦИНК | 2016 |

|

RU2616314C1 |

| Композиция для электрохимического меднения сквозных отверстий печатных плат | 2023 |

|

RU2817024C1 |

| Электролит для осаждения покрытий из сплава на основе меди и цинка | 1983 |

|

SU1177400A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

| ПИРОФОСФАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ СПЛАВА ОЛОВО-ЦИНК | 2005 |

|

RU2292408C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ФОЛЬГИ ЭЛЕКТРОЛИЗОМ | 2007 |

|

RU2350694C1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| Способ изготовления печатной формы для офорта и травильный раствор для его осуществления | 2019 |

|

RU2699750C1 |

Изобретение относится к электроосаждению медных покрытий и может найти применение при изготовлении печатных плат. Цель изобретения - увеличение срока службы электролита за счет повышения его стабильности. Электроосаждение ведут при плотности катодного тока 4-5 А/дм2 в течение 25 - 30 мин. Электролит содержит, г/л: сульфат меди 230 - 250; серную кислоту 30 - 50; пирофосфат натрия 0,2 - 0,4; хлорид меди 0,00 - 0,007. Введение хлор- ионов в виде хлорида меди повышает стабильность электролита, что приводит к увеличению срока его службы при сохранении допустимых физико-механических свойств покрытий. 1 табл. сл

| Кудрявцев Н.Т | |||

| Электролитические покрытия металлов, М.: Химия, 1979, с | |||

| Металлические подъемные леса | 1921 |

|

SU242A1 |

| Интенсификация процесса гальванического осаждения меди при изготовлении печатных плат | |||

| Отчет о НИР | |||

| N гос | |||

| регистрации 01830024625. | |||

Авторы

Даты

1991-01-30—Публикация

1985-10-24—Подача