изобретение относится к химическму машиностроению, а именно к охладтельным кристаллизаторам.

Целью изобретения является снижение металлоемкости конструкции, повышение производительности и надежности кристаллизатора.

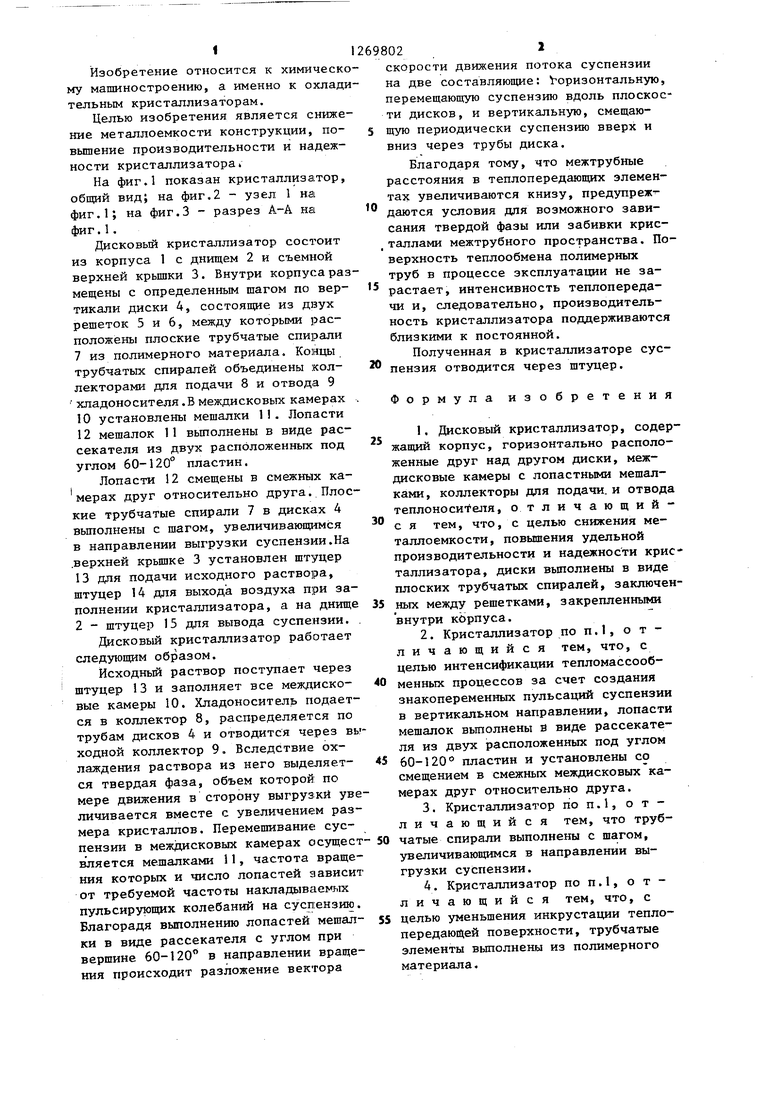

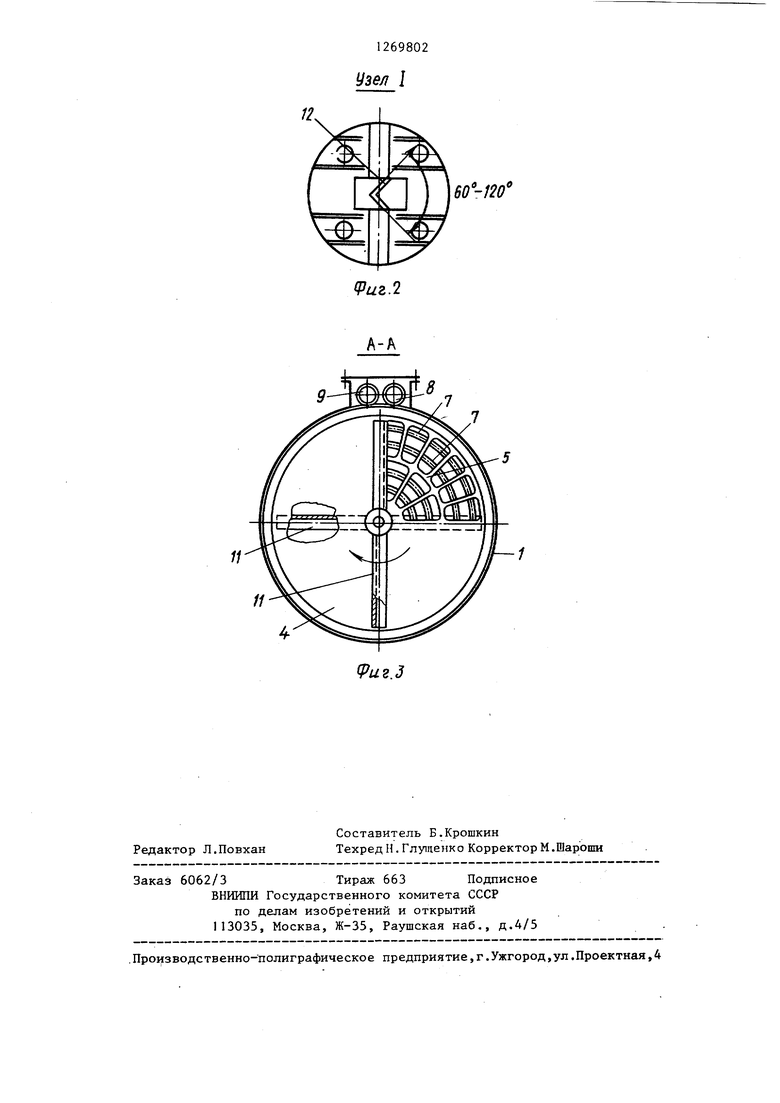

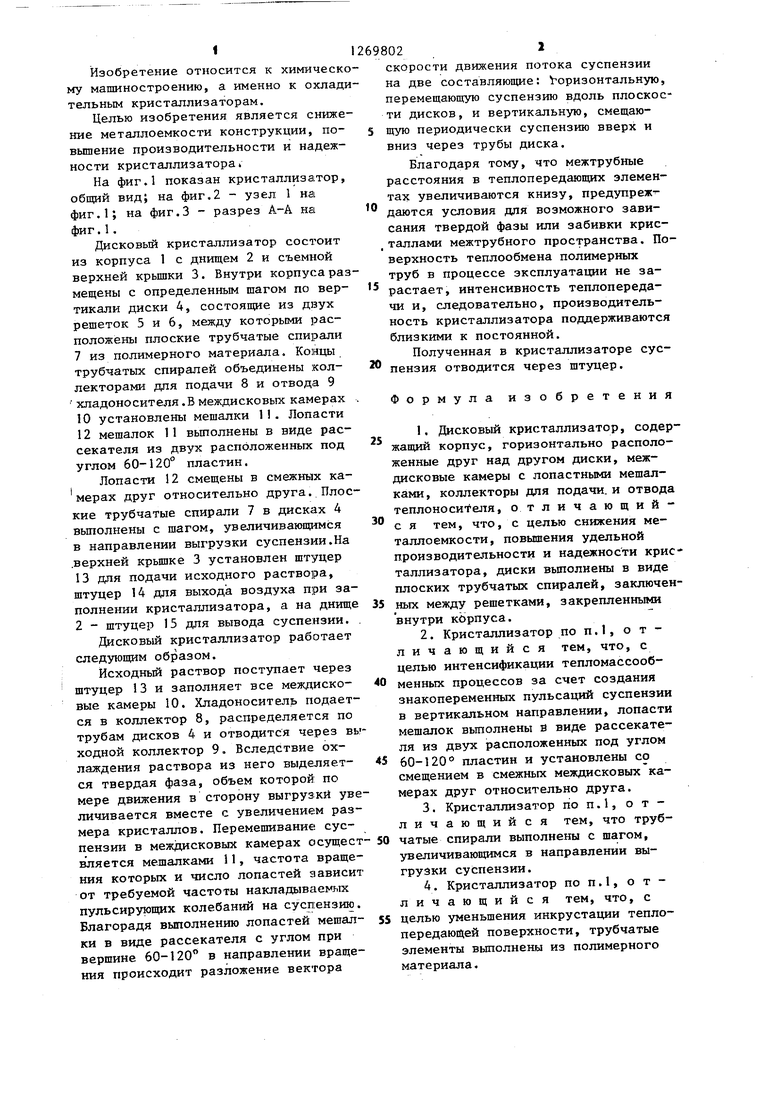

На фиг.1 показан кристаллизатор, обшрй вид; на фиг.2 - узел 1 на фиг.1; на фиг.З - разрез А-А на фиг.1.

Дисковый кристаллизатор состоит из корпуса 1 с днищем 2 и съемной верхней крьш1ки 3. Внутри корпуса размещены с определенным щагом по вертикали диски 4, состоящие из двух решеток 5 и 6, между которыми расположены плоские трубчатые спирали 7 из полимерного материала. Концы труб чатых спиралей объединены коллекторами для подачи 8 и отвода 9 хл а доносителя .В междисковьпс камерах 10 установлены мешалки 11. Лопасти 12 мешалок 11 вьтолнены в виде рассекателя из двух расположенных под углом 60-120° пластин.

Лопасти 12 смещены в смежных камерах друг относительно друга. Плоские трубчатые спирали 7 в дисках 4 вьтолнены с шагом, увеличивающимся в направлении выгрузки суспензии.На .верхней крышке 3 установлен штуцер 13 для подачи исходного раствора, штуцер 14 для выхода воздуха при заполнении кристаллизатора, а на днище 2 - штуцер 15 для вывода суспензии.

Дисковый кристаллизатор работает следующим образом.

Исходный раствор поступает через штуцер 13 и заполняет все междисковые камеры 10. Хладоноситель подается в коллектор 8, распределяется по трубам дисков 4 и отводится через выходной коллектор 9. Вследствие охлаждения раствора из него выделяется твердая фаза, объем которой по мере движения в сторону выгрузки увеличивается вместе с увеличением размера кристаллов. Перемешивание суспензии в междисковых камерах осуществляется мешалками 11, частота вращения которых и число лопастей зависит от требуемой частоты накладываемых пульсируюш 1х колебаний на суспензию. Благорадя выполнению лопастей мешалки в виде рассекателя с углом при вершине 60-120 в направлении вращения происходит разложение вектора

698021

скорости движения потока суспензии на две составляющие: Горизонтальную, перемещаюшую суспензию вдоль плоскости дисков, и вертикальную, смещаю5 щую периодически суспензию вверх и вниз через трубы диска.

Благодаря тому, что межтрубные расстояния в теплопередающих элементах увеличиваются книзу, предупреждаются условия для возможного зависания твердой фазы или забивки крис,таллами межтрубного пространства. Поверхность теплообмена полимерных труб в процессе эксплуатации не зарастает, интенсивность теплопередачи и, следовательно, производительность кристаллизатора поддерживаются близкими к постоянной.

Полученная в кристгишизаторе суспензия отводится через штуцер.

Формула изобретения

1.Дисковый кристаллизатор, содержащий корпус, горизонтально расположенные друг над другом диски, междисковые камеры с лопастными мешалками, коллекторы для подачи, и отвода теплоносителя, отличающийс я тем, что, с целью снижения металлоемкости, повышения удельной производительности и надежности кристаллизатора, диски выполнены в виде плоских трубчатых спиралей, заключен5 ных между решетками, закрепленными внутри корпуса.

2.Кристаллизатор по п.1, о т личающийся тем, что, с целью интенсификации тепломассооб0 менных процессов за счет создания знакопеременных пульсаций суспензии в вертикальном направлении, лопасти мешалок выполнены в виде рассекателя из двух расположенных под углом

5 60-120° пластин и установлены со смещением в смежных междисковых камерах друг относительно друга.

3.Кристаллизатор по п.1, о т личающийся тем, что труб0 чатые спирали выполнены с шагом, увеличивающимся в направлении выгрузки суспензии.

4.Кристаллизатор по п.1, о т личающийся тем, что, с

5 целью уменьшения инкрустации теплопередающей поверхности, трубчатые элементы В1 толнены из полимерного материала.

Узел 1

60Ч20

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Дисковый кристаллизатор | 1989 |

|

SU1699485A1 |

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2350864C1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Устройство для кристаллизации из растворов | 1987 |

|

SU1472085A1 |

| Способ разделения смеси веществ и устройство для его осуществления | 1979 |

|

SU860801A1 |

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2412415C1 |

11

9uz.3

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кристаллизатор | 1979 |

|

SU860799A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-15—Публикация

1985-01-07—Подача