1

;(21) 4639198/26 (22) 17.01.89 (46) 23.12.91. Бюл. № 47 (75) А.И.Калмычков и В.М.Гуторов

(53)66.065.52(088.8)

(56)Гельперин Н.И., Носов Г.А. Основы техники кристаллизации расплавов. М.: Химия, 1975, с. 162-163.

(54)ДИСКОВЫЙ КРИСТАЛЛИЗАТОР

(57)Изобретение относится к химическому машиностроению, а именно к охладительным кристаллизаторам с очищаемой теплопередающей поверхностью, предназначенным для кристаллизации

из растворов различных веществ химических производств. Изобретение позволяет снизить металлоемкость кристаллизатора и повысить надежность его в работе. Это достигается тем, что в дисковом кристаллизаторе, содержащем вертикальный корпус, образованный стянутыми в пакет обечайками, диски, расположенные один под другим и закрепленные внутри обечаек, а также междисковые камеры с мешалками, образованные дисками и обечайками, обечайки выполнены разновысокими и попарно чередующимися так, что меньшая по высоте обечайка имеет большую толщину, чем меньшая по зь соте, при этом высота меньшей по выссгр обечайки больше толщины диска. 2 ил.

с $

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый кристаллизатор | 1976 |

|

SU787054A1 |

| Дисковый кристаллизатор | 1982 |

|

SU1063428A1 |

| Кристаллизатор непрерывного действия | 1977 |

|

SU704642A1 |

| Дисковый кристаллизатор | 1985 |

|

SU1269802A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Устройство для кристаллизации из растворов | 1987 |

|

SU1472085A1 |

| Дисковый кристаллизатор | 1987 |

|

SU1526726A1 |

| АППАРАТ ДИСКОВЫЙ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2412415C1 |

| Барабанный кристаллизатор | 1986 |

|

SU1331529A1 |

| КРИСТАЛЛИЗАТОР | 1994 |

|

RU2060773C1 |

Изобретение относится к химическо- .му машиностроению, а именно к охладительным кристаллизатооам с очищаемой теплопередзющей поверхностью, предназначенным для кристаллизации из растворов различных веществ химических производств.

Цель изобретения - снижение метая- -лоемкости кристаллизатора и повышение надежности его работы.

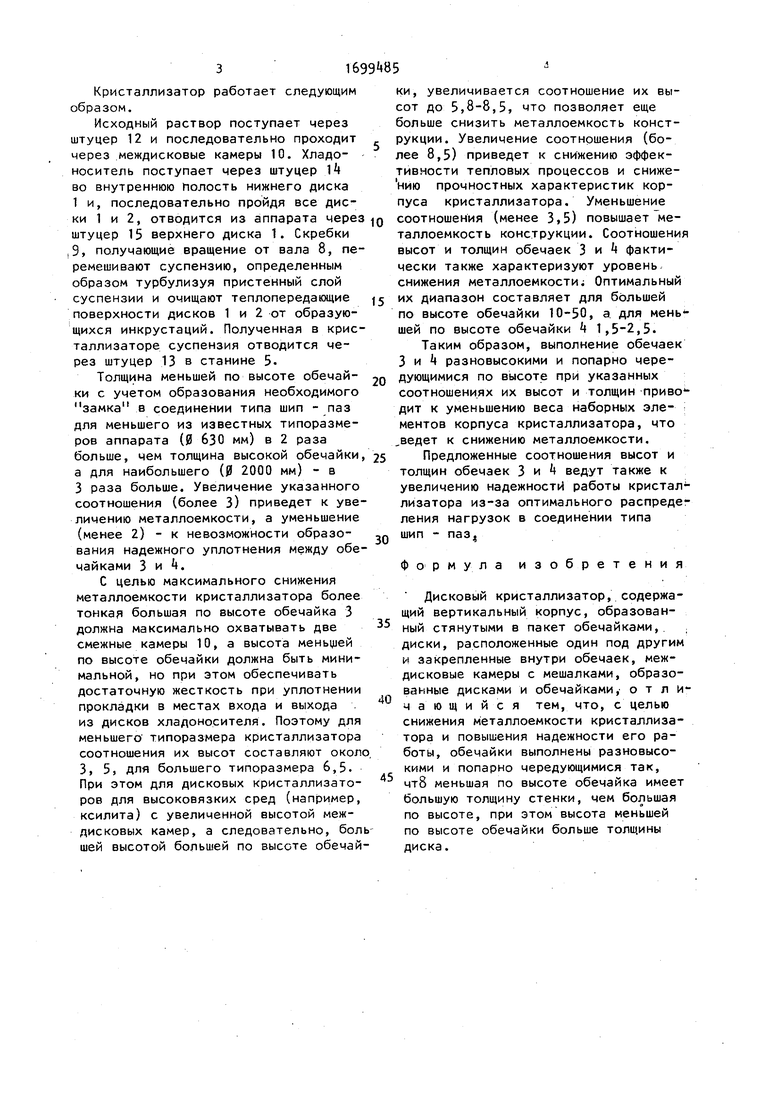

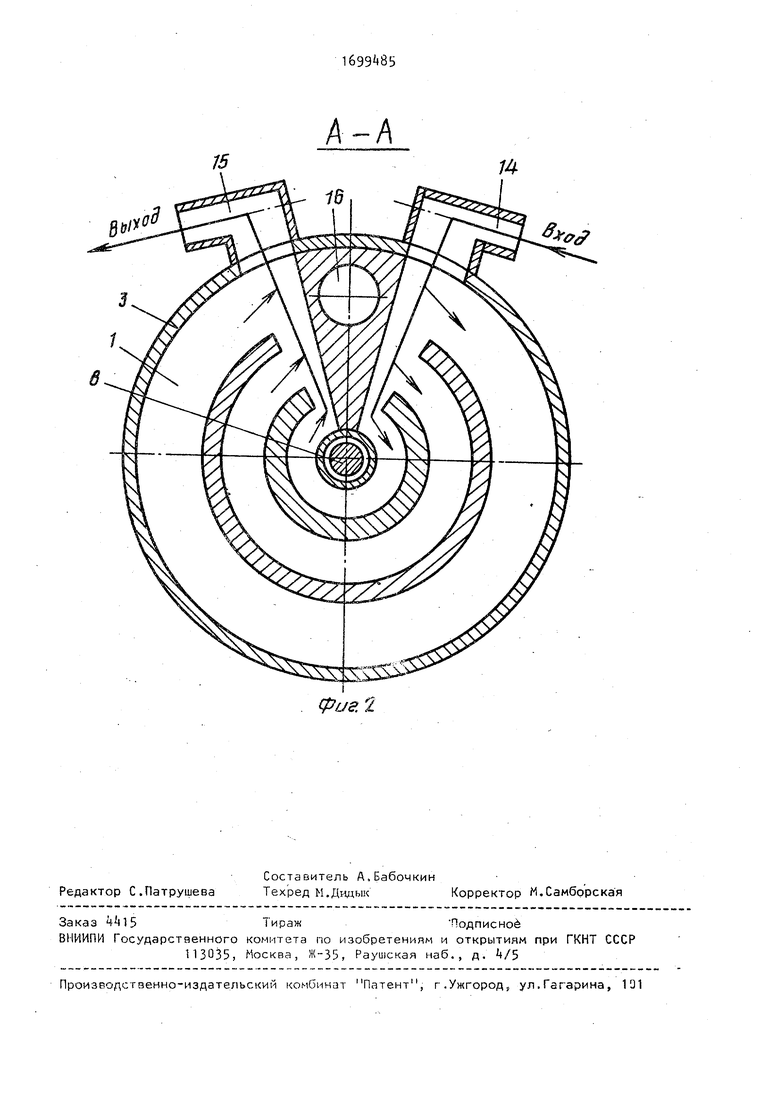

На фиг-. 1 показан дисковый кристаллизатор, общий вид, разрезана фиг. 2 - разрез на фиг. 1.

Дисковый кристаллизатор состоит из вертикального набора дисков 1 и 2, размещенных внутри попарно чередующихся разновысоких обечаек большей 3 и меньшей 4 высоты и установленных ка станине 5. Меньшая по высоте обечайка 4 имеет бог. о ту ц) толщину

стенки, чем большая по обечайка 3. Высота меньшей ло Дс соте обечайки 4 больше гслщипы циска 2. Аппарат закрыт верхне- крышкой 6 и стянут шпильками /„ Через центр аппарата проходит вал 8, передающий зра- щение к скребк-ам 9, установленным в междиснозых камерах 10. В меньших по высоте обечайках 4 дисков 2 выполнены пазы под прокладки 11, которые уплотняются торцами больших по высоте обечаек 3 дисков 1 с помощью усилия затяглзания, развиваемого шпильками 7. В верхней крошке 6 установлен штуцер 12 для подачи исходного раствора, а в станине Ь штуцер 13 длг- вывода суспензии. Диски 1 и 2 снзбн-.ег ь штуцерами для подачи 1 ч и отвода 1Ь хладоносителя, з такие сквозными отверстиями 16 для перетока суспензии.

оэ со ф

4-

оо сд

316

Кристаллизатор работает следующим образом.

Исходный раствор поступает через штуцер 12 и последовательно проходит через междисковые камеры 10. Хладо- носитель поступает через штуцер 1 во внутреннюю Полость нижнего диска 1 и, последовательно пройдя все дис

ки 1 и 2, отводится из аппарата через JQ соотношения (менее 3,5) повышает ме15

20

штуцер 15 верхнего диска 1. Скребки ,9, получающие вращение от вала 8, перемешивают суспензию, определенным образом турбулизуя пристенный слой суспензии и очищают теплопередающие поверхности дисков 1 и 2 от образующихся инкрустаций. Полученная в кристаллизаторе суспензия отводится через штуцер 13 в станине 5.

Толщина меньшей по высоте обечайки с учетом образования необходимого замка в соединении типа шип - паз для меньшего из известных типоразмеров аппарата (0 630 мм) в 2 раза больше, чем толщина высокой обечайки, 25 а для наибольшего (0 2000 мм) - в 3 раза больше. Увеличение указанного соотношения (более 3) приведет к увеличению металлоемкости, а уменьшение (менее 2) - к невозможности образования надежного уплотнения между обечайками 3 и 1.

С целью максимального снижения металлоемкости кристаллизатора более тонкая большая по высоте обечайка 3 должна максимально охватывать две смежные камеры 10, а высота меньшей по высоте обечайки должна быть минимальной, но при этом обеспечивать достаточную жесткость при уплотнении прокладки в местах входа и выхода из дисков хладоносителя. Поэтому для меньшего типоразмера кристаллизатора соотношения их высот составляют около 3, 5, для большего типоразмера 6,5. При этом для дисковых кристаллизаторов для высоковязких сред (например, ксилита) с увеличенной высотой междисковых камер, а следовательно, боль шей высотой большей по высоте обечай30

таллоемкость конструкции. Соотношения высот и толщин обечаек 3 и фактически также характеризуют уровень снижения металлоемкости. Оптимальный их диапазон составляет для большей по высоте обечайки 10-50, а для мень4- шей по высоте обечайки k 1,5-2,5.

Таким образом, выполнение обечаек 3 и Ц разновысокими и попарно чередующимися по высоте при указанных соотношениях их высот и толщин приво дит к уменьшению веса наборных элементов корпуса кристаллизатора, что ,ведет к снижению металлоемкости.

Предложенные соотношения высот и толщин обечаек 3 и k ведут также к увеличению надежности работы кристаллизатора из-за оптимального распределения нагрузок в соединении типа шип - паз

Формула изобретения

35

40

Дисковый кристаллизатор, содержащий вертикальный корпус, образованный стянутыми в пакет обечайками, диски, расположенные один под другим и закрепленные внутри обечаек, междисковые камеры с мешалками, образованные дисками и обечайками, отличающийся тем, что, с целью снижения металлоемкости кристаллизатора и повышения надежности его работы, обечайки выполнены разновысокими и попарно чередующимися так, чт8 меньшая по высоте обечайка имеет большую толщину стенки, чем большая по высоте, при этом высота меньшей по высоте обечайки больше толщины диска.

ки, увеличивается соотношение их высот до 5,8-8,5, что позволяет еще больше снизить металлоемкость конструкции. Увеличение соотношения (более 8,5) приведет к снижению эффективности тепловых процессов и сниже- нию прочностных характеристик корпуса кристаллизатора. Уменьшение

0

5

0

таллоемкость конструкции. Соотношения высот и толщин обечаек 3 и фактически также характеризуют уровень снижения металлоемкости. Оптимальный их диапазон составляет для большей по высоте обечайки 10-50, а для мень4- шей по высоте обечайки k 1,5-2,5.

Таким образом, выполнение обечаек 3 и Ц разновысокими и попарно чередующимися по высоте при указанных соотношениях их высот и толщин приво - дит к уменьшению веса наборных элементов корпуса кристаллизатора, что ,ведет к снижению металлоемкости.

Предложенные соотношения высот и толщин обечаек 3 и k ведут также к увеличению надежности работы кристаллизатора из-за оптимального распределения нагрузок в соединении типа шип - паз

Формула изобретения

5

0

Дисковый кристаллизатор, содержащий вертикальный корпус, образованный стянутыми в пакет обечайками, диски, расположенные один под другим и закрепленные внутри обечаек, междисковые камеры с мешалками, образованные дисками и обечайками, отличающийся тем, что, с целью снижения металлоемкости кристаллизатора и повышения надежности его работы, обечайки выполнены разновысокими и попарно чередующимися так, чт8 меньшая по высоте обечайка имеет большую толщину стенки, чем большая по высоте, при этом высота меньшей по высоте обечайки больше толщины диска.

Л

п

ФигЛ

А-А

8

ФиеЛ

Авторы

Даты

1991-12-23—Публикация

1989-01-17—Подача