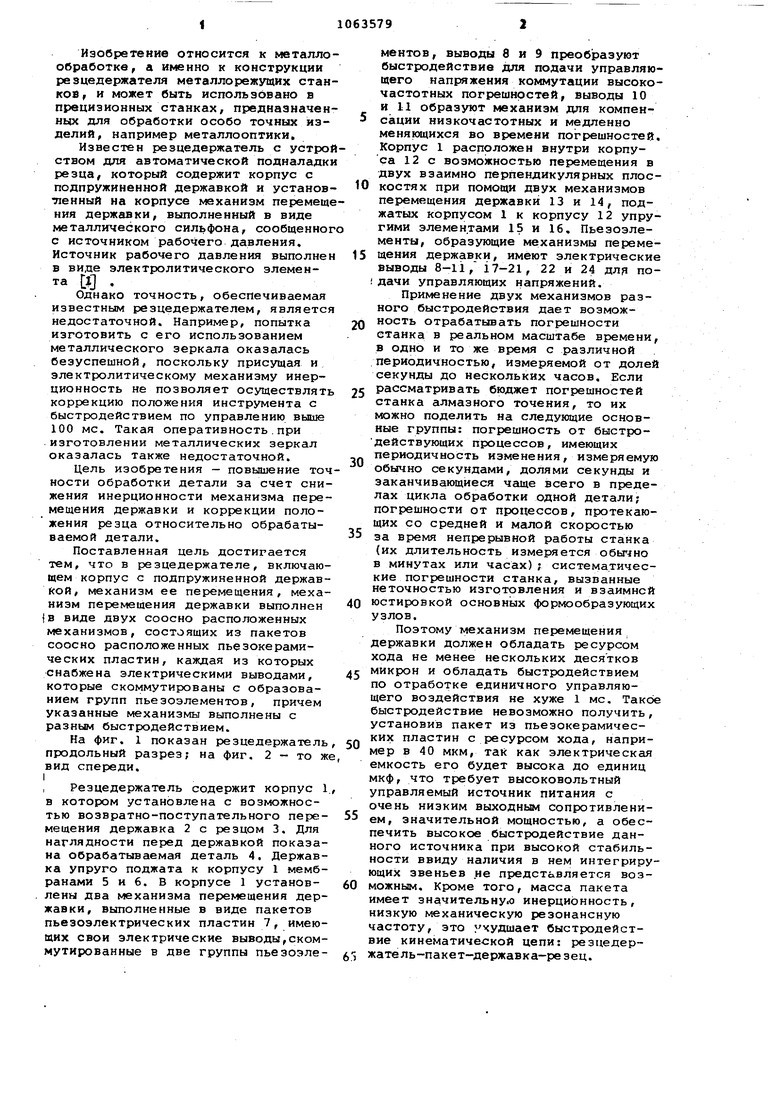

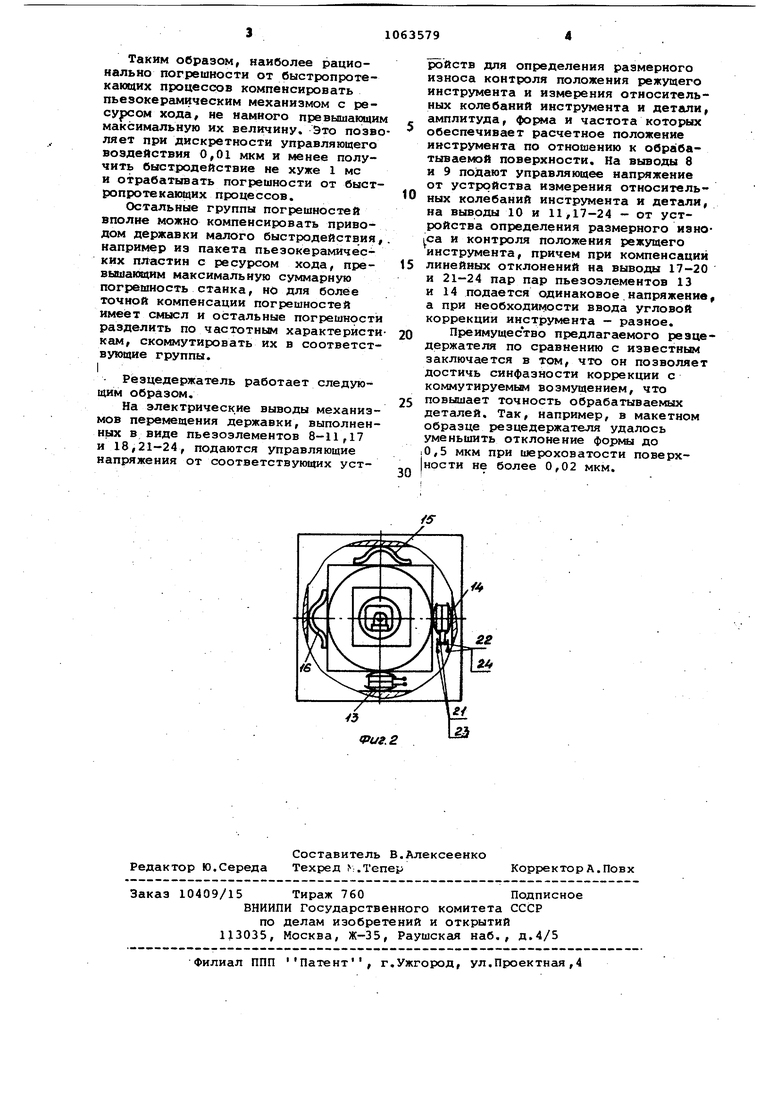

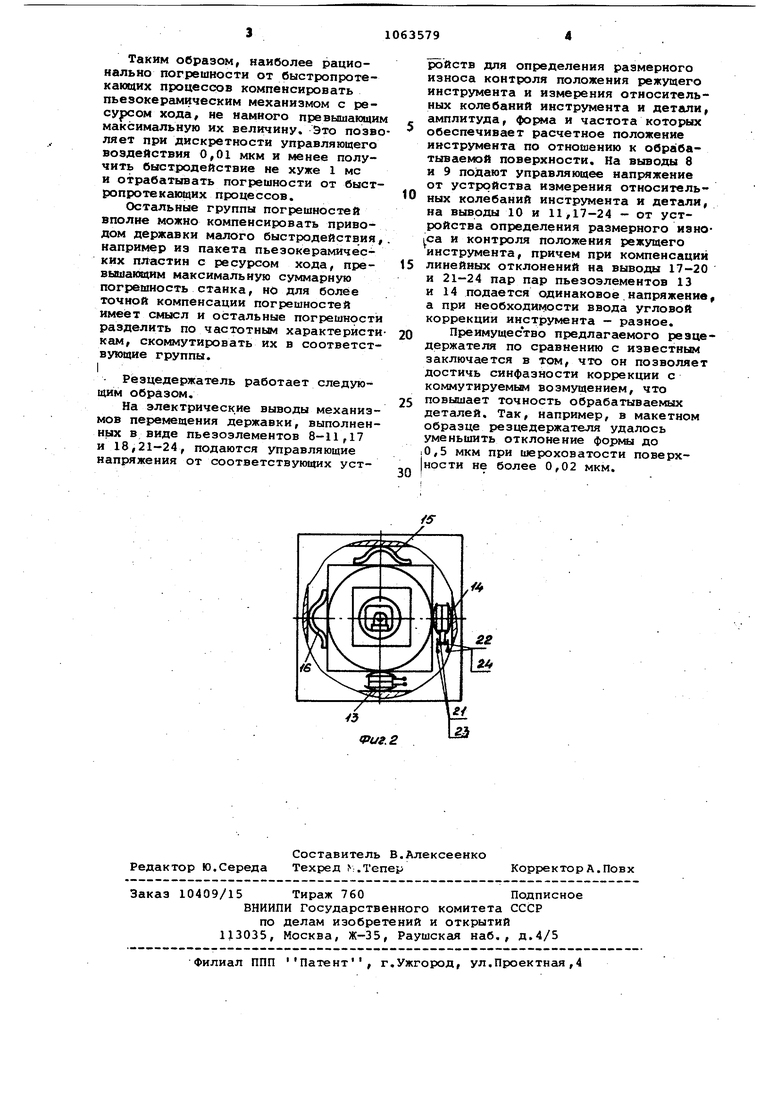

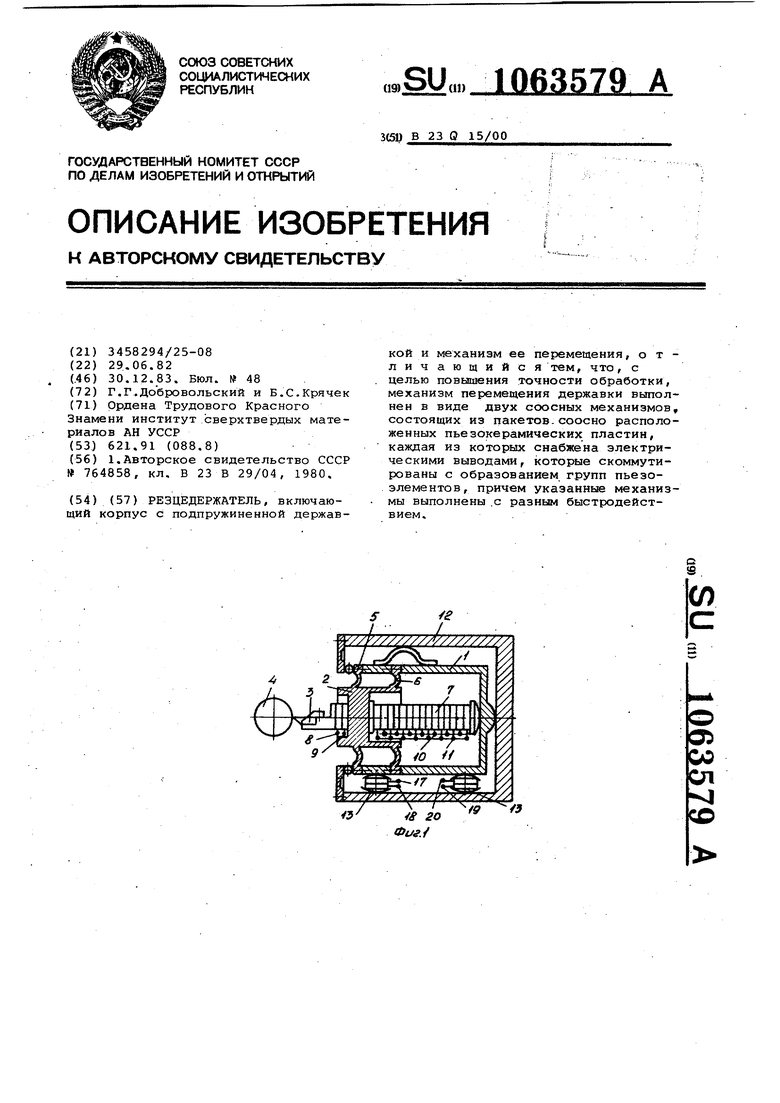

Изобретение относится к металло обработке, а именно к конструкции резцедержателя металлорежущих стан ков, и может быть использовано в прецизионных станках, предназначен ных для обработки особо точных изделий, например металлооптики. Известен резцедержатель с устро ством для автоматической подналадк резца, который содержит корпус с подпружиненной державкой и установ 71енный на корпусе механизм перемещ ния державки, выполненный в виде металлического сильфона, сообщенно с источником рабочего давления. Источник рабочего давления выполне в виде электролитического элемента Щ . Однако точность, обеспечиваемая известным резцедержателем, являетс недостаточной. Например, попытка изготовить с его использованием металлического зеркала оказалась безуспешной, поскольку присущая и электролитическому механизму инерционность не позволяет осуществлят коррекцию положения инструмента с быстродействием по управлению вьние 100 мс. Такая оперативность.при изготовлении металлических зеркал оказалась также недостаточной. Цель изобретения - повышение точ ности обработки детали за счет сни жения инерционности механизма пере мещения державки и коррекции положения резца относительно обрабатываемой детали. Поставленная цель достигается тем, что в резцедержателе, включающем корпус с подпружиненной держав кой, механизм ее перемещения, меха низм перемещения державки выполнен I в виде двух соосно расположенных механизмов, состоящих из пакетов соосно расположенных пьезокерамических пластин, каждая из которых снабжена электрическими выводами, которые скоммутированы с образованием групп пьезоэлементов, причем указанные механизмы выполнены с разным быстродействием. На фиг. 1 показан резцедержатель продольный разрез; на фиг. 2 - то ж вид спереди. I Резцедержатель содержит корпус в котором установлена с возможностью возвратно-поступательного перемещения державка 2 с резцом 3. Для наглядности перед державкой показана Обрабатываемая деталь 4. Державка упруго поджата к корпусу 1 мембранами 5 и 6. В корпусе 1 установ. лены два механизма перемещения державки, выполненные в виде пакетов пьезоэлектрических пластин 7, имею щих свои электрические выводы,ском мутированные в две группы пьезоэле ментов, выводы 8 и 9 преобразуют быстродействие для подачи управляющего напряжения коммутации высокочастотных погрешностей, выводы 10 и 11 образуют механизм для компенсации низкочастотных и медленно меняклцихся во времени погрешностей. Корпус 1 расположен внутри корпуса 12 с возможностью перемещения в двух взаимно перпендикулярных плоскостях при помощи двух механизмов перемещения державки 13 и 14, поджатых корпусом 1 к корпусу 12 упругими элементами 15 и 16. Пьезоэлементы, образующие механизмы перемещения державки, имеют электрические выводы 8-11, 17-21, 22 и 24 для подачи управляющих напряжений. Применение двух механизмов разного быстродействия дает возможность отрабатывать погрешности станка в реальном масштабе времени, в одно и то же время с различной периодичностью, измеряемой от долей секунды до нескольких часов. Если рассматривать бюджет погрешностей станка алмазного точения, то их можно поделить на следующие основные группы: погрешность от быстродействующих процессов, имеющих периодичность изменения, измеряемую обычно секундами, долями секунды и заканчивающиеся чаще всего в пределах цикла обработки одной детали; погрешности от процессов, протекающих со средней и малой скоростью за время непрерывной работы станка (их длительность измеряется обычно в минутах или часах); систематические погрешности станка, вызванные неточностью изготовления и взаимной юстировкой основных формообразующих узлов. Поэтому механизм перемещения державки должен обладать ресурсом хода не менее нескольких десятков микрон и обладать быстродействием по отработке единичного управляющего воздействия не хуже 1 мс. Такое быстродействие невозможно получить, установив пакет из пьезокерамических пластин с ресурсом хода, например в 40 мкм, так как электрическая емкость его будет высока до единиц мкф, что требует высоковольтный управляемый источник питания с очень низким выходным сопротивлением, значительной мощностью, а обеспечить высокое быстродействие данного источника при высокой стабильности ввиду наличия в нем интегрирующих звеньев не представляется возможным. Кроме того, масса пакета имеет значительную инерционность, низкую механическую резонансную частоту, это ухудшает быстродействие кинематической цепи: резцедержатель-пакет-державка-резец.

Таким образом, наиболее рационально погрешности от быстропротекаквдих процессов компенсировать пьезокерамическим механизмом с ресурсом хода, не намного превьоиающим максимальную их величину. Это позволяет при дискретности управляющего воздействия 0,01 мкм и менее получить быстродействие не хуже 1 мс и отрабатывать погрешности от быстропротекающих процессов.

Остальные группы погрешностей вполне можно компенсировать приводом державки малого быстродействия, например из пакета пьезокерамических пластин с ресурсом хода, превышающим максимальную суммарную погрешность станка, но для более точной компенсации погрешностей имеет смысл и остальные погрешности разделить по частотным характеристикам, скоммутировать их в соответствующие группы. I

Резцедержатель работает следующим образом.

На электрическ.ие выводы механизмов перемещения державки, выполненных в виде пьезозлементов 8-11,17 и 18,21-24, подаются управляющие напряжения от соответствующих устройств для определения размерного износа контроля положения режущего инструмента и измерения относительных колебаний инструмента и детали, амплитуда, и частота которых обеспечивает расчетное положение инструмента по отношению к обрабатываемой поверхности. На выводы 8 и 9 подают управляющее напряжение от устройства измерения относитель0ных колебаний инструмента и детали, на выводы 10 и 11,17-24 - от устройства определения размерного изноica и контроля положения режущего инструмента, причем при компенсаций

5 линейных отклонений на выводы 17-20 и 21-24 пар пар пьезоэлементов 13 и 14 подается одинаковое.напряжение, а при необходимости ввода угловой коррекции инструмента - разное.

Преимущество предлагаемого резце0держателя по сравнению с известным заключается в том, что он позволяет достичь синфазности коррекции с коммутируемым возмущением, что повышает точность обрабатываемых

5 деталей. Так, например, в макетном образце резцедержателя удалось уменьшить отклонение форлвл до 0,5 мкм при шероховатости поверхности не более 0,02 мкм.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ И РЕЗЬБОВОЙ РЕЗЕЦ | 2011 |

|

RU2468897C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2008 |

|

RU2404031C2 |

| Центровое устройство | 1985 |

|

SU1379009A1 |

| Резцедержатель | 1986 |

|

SU1371864A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Ультразвуковой инструмент для ротационной обработки | 1983 |

|

SU1168347A1 |

| РЕЗЦОВАЯ ДЕРЖАВКА | 1991 |

|

RU2043878C1 |

| Резцедержатель токарного станка | 1985 |

|

SU1337204A1 |

| СПОСОБ УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2111091C1 |

| Ротационный ультразвуковой резец | 1973 |

|

SU917948A1 |

РЕЗЦЕДЕРЖАТЕЛЬ, включающий корпус с подпружиненной державкой и механизм ее перемещения, о т личающийс я тем, что, с . целью повышения точности обработки, механизм перемещения державки выполнен в виде двух соосных механизмов, состоящих из пакетов, соосно расположенных пьезокерамических пластин, каждая из которых снабжена электрическими выводами, которые скоммутированы с образованием групп пьезоэлементов, причем указанные механизмы выполнены .с разным быстродействием.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-30—Публикация

1982-06-29—Подача