Известен экструдер для переработки полимерных материалов, содержащий цилиндрический корпус и расположенный в нем червяк, на цилиндрической поверхности выходного конца которого и на противолежащей ему внутренней поверхности корпуса по круговым линиям расположены выступы.

В описываемом экструдере выступы выполнены в виде пальцев, преимущественно цилиндрической формы, высота которых равна величине кольцевого зазора между цилиндрическими поверхностями выходного конца червяка и корпуса, сообщающегося с каналом для подачи расплава, выполнепным в шайбе, установленной в корпусе леред выходным концом червяка, благодаря чему улучшается гомогенизация и диспергирование полимерной композиции.

Пальцы могут быть выполнены со скосами, образующими ребра, расположенные под углом к оси червяка, а диаметр выходного конца червяка, несущего пальцы, должен превыщать диаметр его нарезной части.

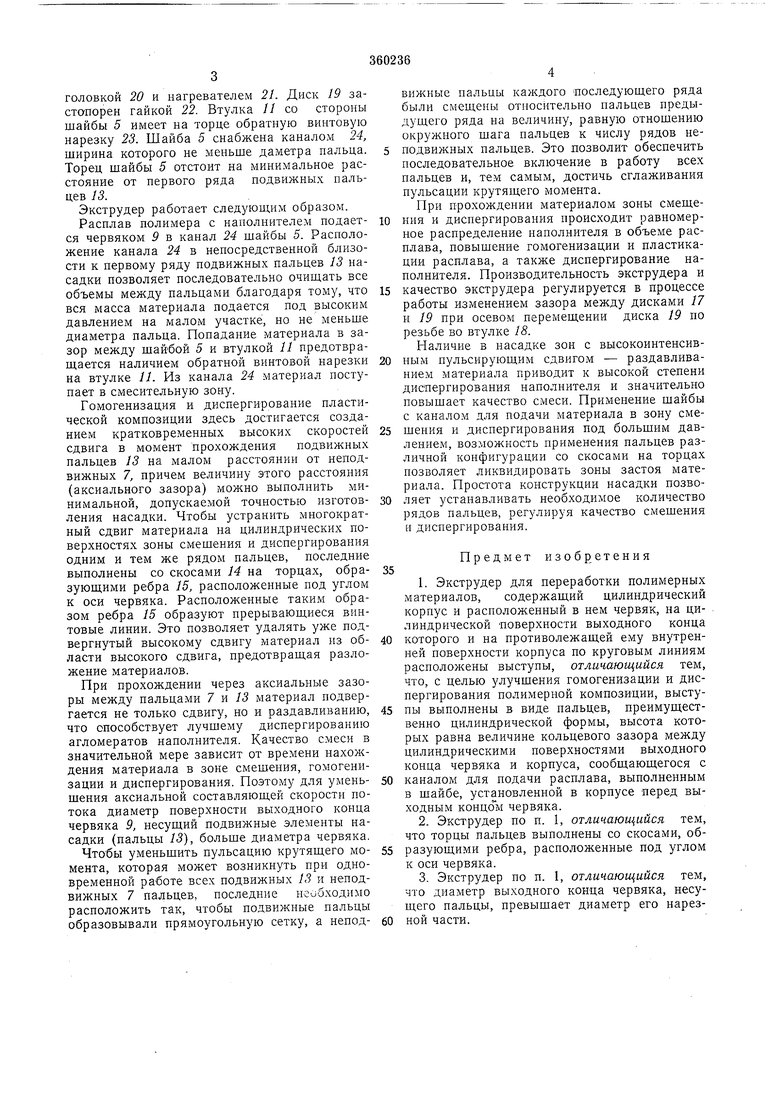

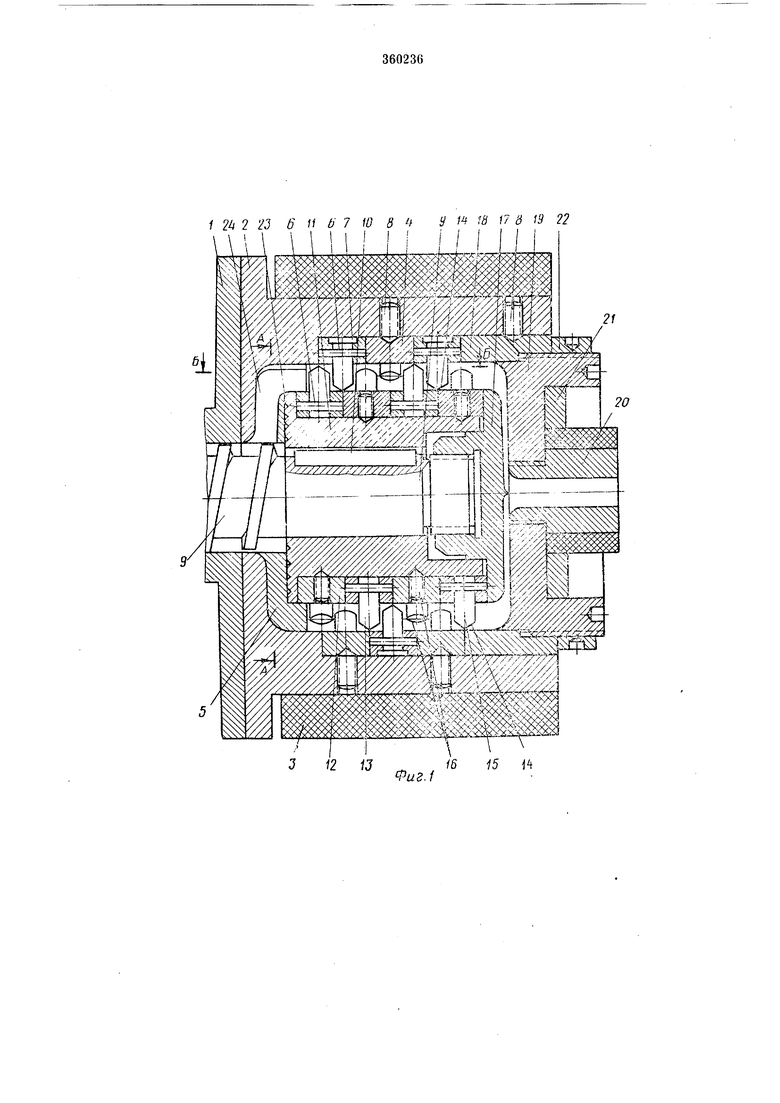

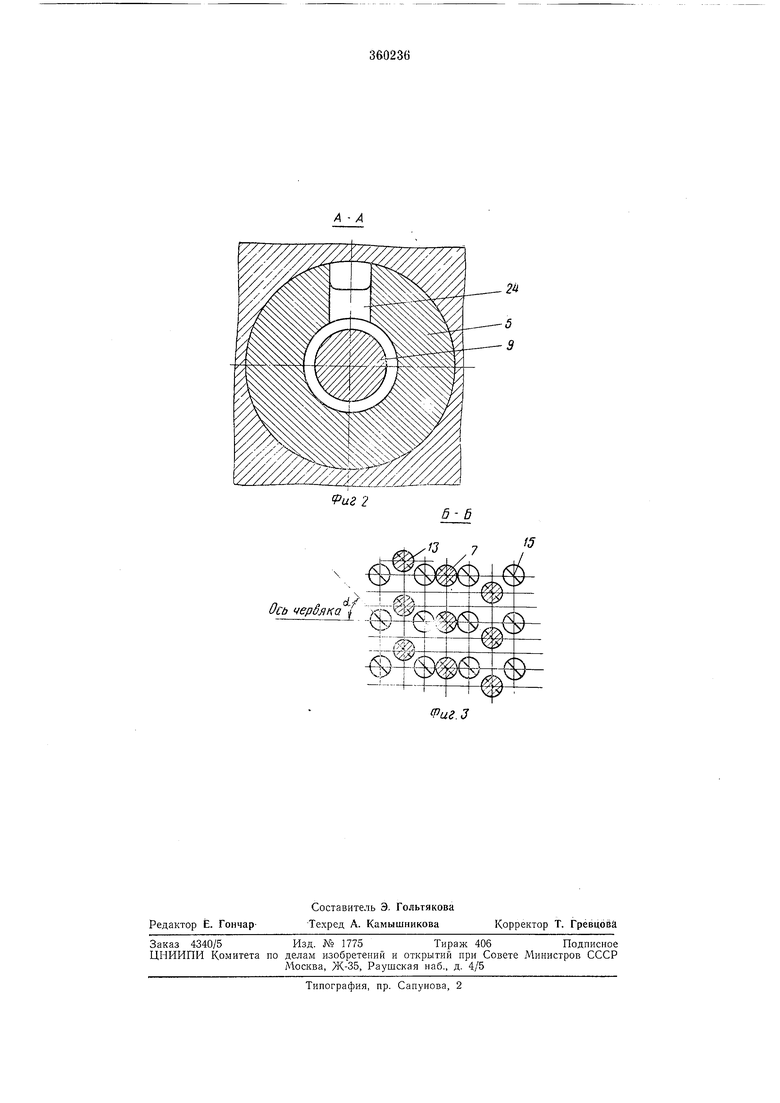

На фиг. 1 дан экструдер, продольный разрез; на фиг. 2 - разрез по А-А в зоне канала для подачи материала в зону дополнительного смещения; на фиг. 3 - разрез по Б-Б, развертка.

вателем 3, кольцами 4 и щайбой 5. В кольцах 4 крепятся на щтифтах 6 пальцы 7. Кольца 4 закреплены в стакане 2 стопорными винтами 8. Па выходном конце червяка 9 на

щпонке 10 насажена втулка // с набором колец 12, на которых щтифтами 6 крепятся пальцы 13. Неподвижные на корпусе пальцы 7 и подвилсные на выходном конце червяка 9 пальцы 13 образуют чередующиеся ряды

(окружные), причем, если одни из пальцев, например подвижные пальцы 13, расположены по прямоугольной сетке, то неподвижные пальцы 7 каждого последующего ряда смещены по окружности относительно пальцев предыдущего ряда, на величину, равную отношению окружного щага пальцев к числу рядов неподвижных пальцев 7. Высота пальцев 7 и 13 равна величине кольцевого зазора между цилиндрическими поверхностями выходного

конца червяка 9 и корпуса 1 (точнее, стакана 2), а их торцы выполнены со скосами 14, образующими ребра 15, расположенные под углом а к оси червяка (см. фиг. 3).

Кольца 12 стопорятся на втулке 11 винтами 16. Втулка 11 закреплена на выходном конце червяка 9 при помощи диска 17 с резьбой, причем диаметр втулки 11 превышает диаметр нарезной части червяка. В стакане 2 установлена на винтах 8 втулка 18, в которой

головкой 20 и нагревателем 21. Диск 19 застопорен гайкой 22. Втулка 11 со стороны шайбы 5 имеет на торце обратную винтовую нарезку 23. Шайба 5 снабжена каналом 24, ширина которого не меньше даметра пальца. Торец шайбы 5 отстоит на минимальное расстояние от первого ряда подвижных пальцев 13.

Экструдер работает следующим образом.

Расплав полимера с наполнителем подается червяком 9 в канал 24 шайбы 5. Расположение канала 24 в непосредственной близости к первому ряду подвижных пальцев 13 насадки позволяет последовательно очищать все объемы между пальцами благодаря тому, что вся масса материала подается под высоким давлением на малом участке, но не меньше диаметра пальца. Попадание материала в зазор между шайбой 5 и втулкой 11 предотвращается наличием обратной винтовой нарезки на втулке 11. Из канала 24 материал поступает в смесительную зону.

Гомогенизация и диспергирование пластической композиции здесь достигается созданием кратковременных высоких скоростей сдвига в момент прохождения подвижных пальцев 13 на малом расстоянии от неподвижных 7, причем величину этого расстояния (аксиального зазора) можно выполнить минимальной, допускаемой точностью изготовления насадки. Чтобы устранить многократный сдвиг материала на цилиндрических поверхностях зоны смешения и диспергирования одним и тем же рядом пальцев, последние выполнены со скосами 14 на торцах, образующими ребра 15, расположенные под углом к оси червяка. Расположенные таким образом ребра 15 образуют прерывающиеся винтовые линии. Это позволяет удалять уже подвергнутый высокому сдвигу материал из области высокого сдвига, предотвращая разложение материалов.

При прохождении через аксиальные зазоры между пальцами 7 и 13 материал подвергается не только сдвигу, но и раздавливанию, что способствует лучшему диспергированию агломератов наполнителя. Качество смеси в значительной мере зависит от времени нахождения материала в зоне смешения, гомогенизации и диспергирования. Поэтому для уменьшения аксиальной составляющей скорости потока диаметр поверхности выходного конца червяка 9, несущий подвижные элементы насадки (пальцы /5), больше диаметра червяка.

Чтобы уменьшить пульсацию крутящего момента, которая может возникнуть при одновременной работе всех подвижных 13 и неподвижных 7 пальцев, последние необходимо расположить так, чтобы подвижные пальцы образовывали прямоугольную сетку, а неподвижные пальцы каждого последующего ряда были смещены относительно пальцев предыдущего ряда на величину, равную отнощению окружного шага пальцев к числу рядов неподвижных пальцев. Это позволит обеспечить последовательное включение в работу всех пальцев и, тем самым, достичь сглаживания пульсации крутящего момента.

При прохождении материалом зоны смешения и диспергирования происходит равномерное распределение наполнителя в объеме расплава, повышение гомогенизации и пластикации расплава, а также диспергирование наполнителя. Производительность экструдера и качество экструдера регулируется в процессе работы изменением зазора между дисками 17 и 19 при осевом перемещении диска 19 по резьбе во втулке 18.

Наличие в насадке зон с высокоинтенсивным пульсирующим сдвигом - раздавливанием материала приводит к высокой степени диспергирования наполнителя и значительно повыщает качество смеси. Применение шайбы с каналом для подачи материала в зону смещения и диспергирования под большим давлением, возможность применения пальцев различной конфигурации со скосами на торцах позволяет ликвидировать зоны застоя материала. Простота конструкции насадки позволяет устанавливать необходимое количество рядов пальцев, регулируя качество смешения и диспергирования.

Предмет изобретения

1.Экструдер для переработки полимерных материалов, содержащий цилиндрический корпус и расположенный в нем червяк, на цилиндрической -поверхности выходного конца которого и на противолежащей ему внутренней поверхности корпуса по круговым линиям расположены выступы, отличающийся тем, что, с целью улучшения гомогенизации и диспергирования полимерной композиции, выступы выполнены в виде пальцев, преимущественно цилиндрической формы, высота которых равна величине кольцевого зазора между цилиндрическими поверхностями выходного конца червяка и корпуса, сообщающегося с каналом для подачи расплава, выполненным в шайбе, установленной в корпусе перед выходным концо м червяка.

2.Экструдер по п. 1, отличающийся тем, что торцы пальцев выполнены со скосами, образующими ребра, расположенные под углом к оси червяка.

3.Экструдер по п. 1, отличающийся тем, что диаметр выходного конца червяка, несущего пальцы, превышает диаметр его нарезной части.

1 2 2 6 11 f} 7 Ю S ft У 1 S 7 5 .9 22

I

3 12 13 iS 15 Й

21 uB.i

иг 2

с(./...„„

Ось чердлка /

5-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер | 1973 |

|

SU476177A2 |

| ВСЕСОЮЗНАЯ IШШ1Ш4Ш1Шг^КДЙUil I II» I «IJ'JIJII JU. Ui-iSij | 1972 |

|

SU338393A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

Авторы

Даты

1972-01-01—Публикация